养鸡场巡检机器人无线充电模块设计与试验

白云港,祝忠钲,侯英勇,周立春,肖茂华,邹修国*

(1.南京农业大学工学院,江苏南京,210031;2.南京农业大学人工智能学院,江苏南京,210031;3.江苏华丽智能科技股份有限公司,江苏常州,213000)

0 引言

全球不断增长的家禽消费刺激了家禽养殖业的发展,其中肉鸡养殖占据了较为重要的位置[1]。目前我国肉鸡养殖巡检工作仍以劳动密集型的人工巡检为主,增加了企业的人力资源负担与经济成本,同时养殖场内产生的恶臭气体,严重危害了巡检人员的身体健康[2]。巡检机器人便是一种应用创新技术的现场实时监测的工具,它促进了规模化养殖场养殖过程中的自动化与智能化[3]。目前,智能移动机器人供电技术存在短板,能源供给持续性是机器人实现独立工作的一大关键。

无线电能传输(WPT,wireless power transfer)技术又被称作非接触电能传输(CPT,contactless power transfer)技术[4-5],使用WPT 技术更加灵活、简单、安全,不受位置限制且可移动,现已被广泛应用于电子设备[6]、电动汽车[7]、农业生产[8]等领域。Nourbakhsh等[9]研制了一款名叫“Tortoises”的机器人,最早实现了机器人的自主充电功能。国内外学者在充电结构、充电对接、高性能充电方向做了许多相关研究[10-15]。我国相比国外在该领域的起步较晚,但是发展十分迅速。周风余等[16]针对家庭陪护机器人的续航需求,研究了基于ROS(robot operating system)的自主充电方法,该操作系统将充电过程划分为远程对接和近程对接[17]两个阶段,通过SLAM(simultaneous localization and mapping)技术[18]完成环境二维地图构建,导航至充电桩实现稳定对接,具有较好的应用和参考价值。Fan等[19]提出的基于视觉的自动对接与充电系统,能在弱光环境中进行,对接成功率高达97.33%,对接精度较高,将该领域的发展又推进了一步。完成精确对接后,稳定方便高效的电能传输也是重要的研究内容[20-22]。刘正等[23]提出的基于感应电压分布模型的机器人自定位系统,可以实现发射线圈与接收线圈之间的自主对位,其定位精度小于6 mm,能够保证线圈的精确匹配,实现电能的高效传输。

经过长时间的研究和发展,无线充电技术已经成为现代智能设备和移动式机器人的关键技术之一。但是无线充电系统造价昂贵,对接方式受环境场所限制且充电效率普遍偏低,不利于普及。本文设计的电磁感应式无线充电模块体积小、造价成本低且能够延长电池使用寿命,有效解决了机器人续航差等问题;远程SLAM、近程红外感应对接方法操作简便,可以应用于巡检机器人,完成日常巡检任务。

1 硬件模块设计

1.1 巡检机器人本体结构

机器人移动底盘驱动方式和运动模式采用了前轮舵机转向,后轮双电机差速驱动。其后轮由两个直流减速电机直接驱动,前轮舵机控制转向,车轮采用125 mm 直径的实心橡胶车轮,底盘结构采用两层铝合金支架形式,两层底板之间采用铝型材支架支撑,STM32单片机、驱动器、电机、电池和树莓派等模块均置于两层底板之间,深度相机和激光雷达安装在底板的上方。

车身结构的设计综合考虑机器人外观的美观性和实用性,结合制作的经济性,选用3D 打印技术进行加工。车身结构整体呈箱型,车身的顶端和前端分别留有便于放置云台和深度相机相对应大小的孔,车身高度刚好到能覆盖云台未升降前升降杆的位置,车身两侧开有辅助散热的槽口,前端用于安装无线充电对接模块。巡检机器人整体的三维模型,如图1所示。

图1 养鸡场巡检机器人三维模型Figure 1 Three-dimensional model of inspection robot for chicken farm

1.2 充电桩结构设计

充电桩结构主要由3部分组成:无线发射线圈固定装置、半圆形凹槽和储物仓,线圈固定装置根据线圈内径能够稳定固定好线圈,半圆形凹槽用于精确对接,储物仓中可放置无线充电发射电路、散热片和充电器适配器等,整体结构如图2所示。

图2 充电桩侧视图Figure 2 Side view of charging pile

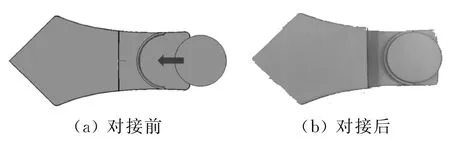

无线接收线圈固定装置安装在机器人前端底部,机器人通过超声波传感器与充电桩实现初步对接后,控制电机使机器人继续前进一段距离,使无线接收线圈固定装置和半圆形凹槽啮合在一起,如图3中箭头指示方向所示。实现精确对接后,由于接收线圈固定装置的下底板和发射线圈固定装置的上底板厚度之和设计为10 mm,能够确保两线圈之间的距离保持稳定,从而控制接收线圈的输出电流恒定。为保证机器人与充电桩的精确对接,对充电桩的机械结构进行了外观设计,并选用白色树脂进行3D 打印。

图3 充电桩实物图Figure 3 Physical picture of charging pile

1.3 无线充电模块结构设计

机器人与充电桩完成对接后,进入充电状态,无线充电模块主要包括一对电磁感应式线圈、锂电池充电模块和boost升压模块。WPT 技术目前主要通过三种方式实现,分别是电磁感应、磁耦合共振和电波辐射[24]。电磁感应是目前研究和应用最广泛的无线充电方式,实现成本较低,但是效率相对较低,供电距离有限,一般适用于小功率的系统上。磁耦合共振通过共振实现能量无线输送,但是该方式使用的线圈尺寸巨大,调试难度很大,成本高,不适合放进小型系统中。电波辐射是利用电磁波进行能量传输,其传输功率和效率都比另外两种方式好,但是微波发散角较大,功率密度较低,对设备要求高,技术要求和维护成本高,发展还不成熟。通过对比,电磁感应方式是最适合本系统设计要求的。

1.3.1 电磁感应式线圈

本设计所采用的电磁感应式收发线圈内径为30 mm,外径为105 mm,输入电压为24~32 V,输出电压为24 V,额定工作效率可达到80%,其输出电压和最大输出电流与线圈间距的关系如表1所示。

表1 电磁感应线圈输出与线圈间距对应关系Table 1 Relationship between the output of electromagnetic induction coil and the coil spacing

1.3.2 锂电池充电模块

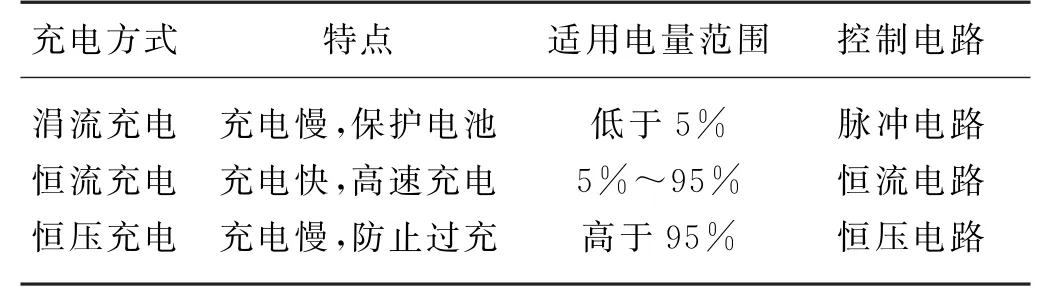

锂电池经过长期的发展,现在已经成为各种电子产品和系统中应用最为广泛的电池种类,相比于镍氢电池等其他种类的电池,锂电池体积小、使用寿命长、自放电速度缓慢,通常每个月仅损耗0.5%~1%的电量[25]。然而,锂电池在稳定性上存在一定缺陷,锂电池一般都采用化学性质十分稳定的石墨作为负极材料,高频率的充放电会逐渐破坏负极的碳层结构,过充则会使锂离子嵌入负极的碳层结构,一旦碳层结构发生改变,锂电池功能失效。因此,确定一种合适的充电策略对于锂电池的维护是十分重要的。锂电池的充电通常有3种方式:涓流充电、恒流充电与恒压充电,分别适用于不同的充电情况,它们的比较结果如表2所示[26]。

表2 锂电池充电方式比较Table 2 _Comparison of charging methods of lithium battery

由此可知,根据锂电池的实际电量情况选择合适的充电方式是很有必要的。而锂电池的电量难以直接测量,可通过测量锂电池的开路电压(OCV,open circuit voltage)来选择合适的充电方式,经数字电压表测得标准12 V锂电池电压与电池容量的对应关系如表3所示。

表3 锂电池剩余电量百分比与电压对应关系Table 3 Relationship between the percentage of remaining charge and voltage of lithium battery

本设计所采用的是18650锂电池,容量为4 800 mAh,输出电压为10.8~12.6 V,内置PTC(positive temperature coefficient)热敏电阻,如果发生过流短路,其阻值会迅速增大,从而切断电流停止对外供电。正负极间配备有高分子隔膜,隔膜上的微孔会在温度升至160 ℃以上时自动闭合,实现物理隔离电流。且内置过充过放电路,当电池电压低于10.8 V 会停止向外放电,因此该锂电池不会涉及涓流充电方式,充电控制电路仅需进行恒压、恒流的切换。

锂电池充电电路板输入电压范围为5~36 V,输出电压1.25~32 V 连续可调,输出电流最大为5 A,输出功率最大为75 W,转换效率最高达96%,开关频率180 k Hz,波纹电压很小,设有短路保护和超温保护,能有效防止功率MOS管被尖峰电压击穿。

充电电路板在工作时,电压输入来自电磁感应线圈的输出,正式充电前,首先要将数码管切换至输出电压显示,通过调节电位器将输出电压调整到锂电池浮充电压,然后切换至输出电流显示,将输出端子短接,调节右边的电位器将输出电流调至合适值,最后接上锂电池后先进行恒流状态高速充电,当电池电量达到容量的95%时,自动转换为恒压状态充电,红灯熄灭,此时充电速度变慢,能够起到防止过充、保护锂电池的作用。

2 对接方式设计

机器人在执行巡检任务时,监测到电池电压较低时,会进入自主充电模式,通过导航至定点充电桩实现对机器人的电能补给。本设计中将导航部分分为远程对接和近程对接两个过程,先通过SLAM 导航至充电桩附近有红外信号的区域,然后再通过红外信号精确导航,提升了机器人对接过程中的效率、准确度和成功率。

2.1 远程对接

远程对接过程中,机器人要先对所处环境进行二维建图,分析周围的环境信息。视觉里程计主要用于进行视觉SLAM,通过视觉传感器获取环境中丰富的语义信息,确定机器人在环境中的位置。但是在弱光环境中,关键点的特征提取与计算非常耗时。因此加入激光雷达,能够让机器人在未知或已知环境中,构建精准的环境地图信息,实现机器人的自主定位,具备良好的实时性和鲁棒性。然后通过Dijkstra 和A*(A-star)路径规划算法实现机器人到定点充电桩的导航。Dijkstra算法使用广度优先搜索(BFS,breadth first search),先求出距离充电桩长度最短的一条路径,再参照该最短路径求出长度次短的一条路径,经过迭代直到求出从源点到其他各个顶点的最短路径,最终得到一棵最短路径树。由于Dijkstra算法在实施时存在缺陷:在耗尽计算资源的同时不能获取到最优路径,因此采用A*(A-star)启发式算法,通过将内部估值函数添加一定限制范围,保证能够寻找到距离充电桩的最短路径。本设计通过以激光SLAM 为主,里程计视觉SLAM 为辅的方式将两者优势结合到一起,实现机器人远程到充电桩的路径规划与稳定导航。

2.2 近程对接

当机器人通过远程对接行驶到充电桩附近的红外信号区域时,系统切换为近程对接模式,通过红外信号引导机器人向充电桩移动,并通过超声波传感器实时检测机器人与前方充电桩之间的距离,到达指定距离后,此时机器人与充电桩已经完成了初步对接。

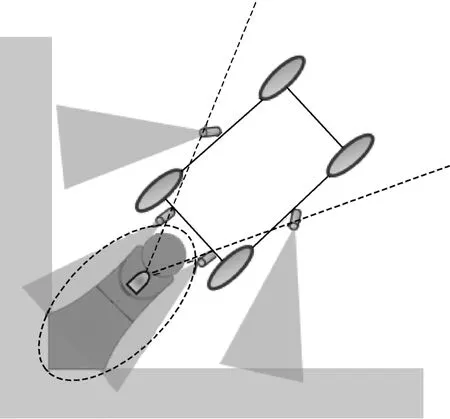

充电桩上安装的红外发射头将其前方区域划分为有无红外信号两个区域,所采用的红外发射头发射角度约40°,红外中心波长为940 nm,发射距离为2 m。机器人上装有4 个脉冲型红外接收头,接收角度为35°,载波频率为38 k Hz,可接收距离达10 m,体积小且性能好。根据不同的红外接收头是否接收到红外信号来进行位置情况判别,从而判定机器人所处的空间范围,然后根据不同的位置采用不同的运动策略,使机器人尽量保持在充电桩正前方并不断驶向充电桩。经过大量理论分析和实际测试,最终确定将红外发射头置于墙角平分线上,两个红外接收头装在机器人前侧,左右两侧分别装了一个红外接收头,安置具体位置和红外信号的覆盖位置以及相应的可接收范围如图4所示时,红外接收头1、2距离墙角半径为1 m 时近程对接效果最好。

为简化机器人的空间分布情况,将充电桩安装在墙角便于机器人更好地找到红外信号区域,提高了对接成功率,同时使充电桩的安装更加稳定可靠,图4中充电桩上的红外发射头将其前方划分为有红外信号区域A1和无红外信号区域A2。机器人上装有固定接收方向的4个红外接收头,编号为1~4,记作IR1~IR4,它们的红外信号可接收范围记作B1~B4,其中B1与B2相交得到公共接收范围为C,B1与B3相互平行的内侧范围为D1,B2与B4同理为D2,这样排布方式保证了在能够连续接收到红外信号的前提下使接受范围拓展的更大。该设计方案通过4个不同红外接收头的红外信号接收情况,来确定机器人的空间位置并控制机器人按照理论方向行驶,从而逐步与充电桩对接。其中,当IR1或者IR2能够接收到红外信号时,将IR3和IR4检测信号屏蔽,具体的对接策略如表4所示。

图4 充电桩的红外发射范围和机器人的红外接收范围Figure 4 Infrared emission range of the charging pile and the infrared receiving range of the robot

表4 近程对接执行策略Table 4 Execution strategy of short-range docking

在近程对接过程中,如果起始状态IR1~IR4都未接收到红外信号,即机器人整体背向充电桩,则机器人原地旋转直到检测到红外信号为止,大量试验证实,基本不会出现这种情况,因为机器人在SLAM 导航至充电桩附近时,该时刻的机器人位姿和PC 中发布的定点位姿通常偏差很小,可忽略不计。如果起始状态为IR3接收到红外信号,则机器人正向方向为充电桩右侧,此时执行大角度左转,直到IR1检测到红外信号。如果起始状态为IR4接收到红外信号,同理右转直到IR2检测到红外信号。当IR1或者IR2检测到红外信号时,屏蔽IR3和IR4的信号检测,此时仅依靠IR1和IR2即可实现导航对接,若IR1检测到红外信号而IR2未检测到,则机器人略偏右,执行左转前进,反之右转前进。若IR1和IR2同时检测到红外信号,即C 范围内有红外信号,说明机器人整体面向充电桩,执行前进即可。

当机器人不断靠近充电桩时,由于IR1与IR2之间安装有一定的距离,会出现都检测不到红外信号的情况,如图5所示,这种情况与表4中第一种情况有所区别,因为此时IR3和IR4已被屏蔽,因此可判定机器人已经离充电桩很近并进入红外检测盲区,转为通过超声波传感器监测机器人运动,当超声波检测到与充电桩距离90 mm 时,表示机器人已经与充电桩基本实现对接,但为了使两者能够实现精确无差对接,此时需控制机器人继续向前行驶15 mm,让机器人与充电桩完成机械结构的啮合,从而确保对接准确率。

图5 机器人进入红外信号盲区Figure 5 Robot enters the blind area of infrared signal

3 试验结果与讨论

3.1 导航及无线充电对接测试

3.1.1 远程对接测试

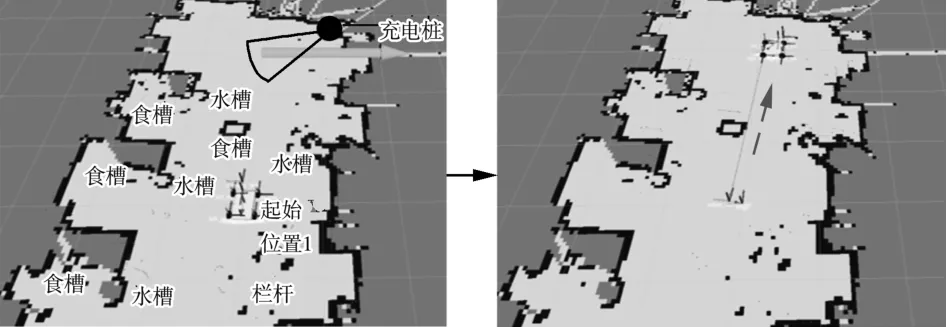

在养鸡场的墙角处安装了充电桩,测试内容主要为将机器人以不同的位姿放置于不同的初始点,模拟机器人在巡检过程中任意位置出现了电量不足提示,需要进行自主充电的情况。首先将机器人随机放置在中心食槽的右后方作为起始点1进行测试,然后重新改变机器人的起始位置,再将其放置在中心食槽左侧更偏后的位置作为起始点2再次进行测试,两次测试结果分别如图6和图7所示。

图6 机器人从起始点1路径规划至目标点Figure 6 Robot path planning from starting point 1 to target point

图6、图7中圆点表示充电桩位置,其前方扇形范围表示红外信号区域,箭头是在PC 端发布的定点任务,指示了目标点位置和到达目标点后的机器人位姿。由图6和图7可知,机器人开始导航后,能够决策出合适的路径,避开养鸡场内的食槽、水槽、栏杆等障碍物行驶至目标点,然后进行姿态调整,朝向正确后停止运动,完成远程对接。

图7 机器人从起始点2路径规划至目标点Figure 7 Robot path planning from starting point 2 to target point

3.1.2 近程对接测试

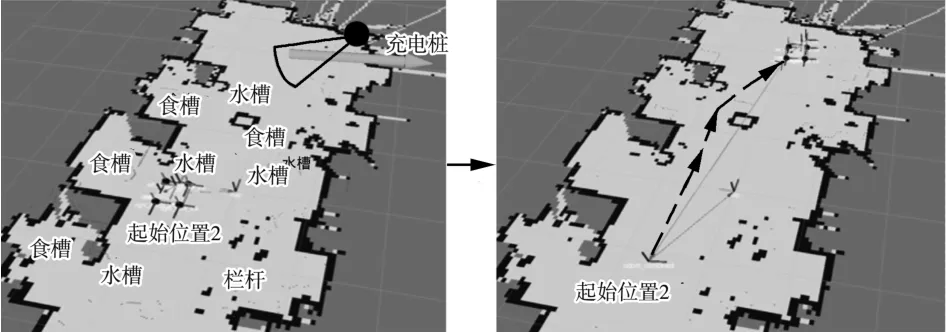

完成远程对接后,机器人能够稳定地到达目标点,即图8中的虚线圆区域,该区域充满了红外发射头发出的红外信号,虚线扇形区域表示红外信号的覆盖范围。为了便于测试描述,将该区域圆心和充电桩连线记为90°,顺时针依次得到180°、270°和0°,然后将机器人以不同的初始位姿进行测试以模拟机器人远程对接结束后实际位姿与发布的位姿之间的角度偏差,由于实际情况中远程对接结束后机器人位姿一般与发布的目标位姿(90°)偏差非常小,可以忽略不计,因此近程对接测试主要测试机器人位姿角度在0°~180°之间的情况,以20°作为间隔单位分别进行了10次测试,其中90°作为标准位姿,额外进行了20次测试,一共进行了120次,统计结果如表5所示。

图8 近程对接位置示意图Figure 8 Schematic diagram of short-range docking position

由表5可知,经过大量的重复试验,机器人能够稳定可靠地完成对接,不同初始位姿条件下都能实现100%的对接成功率,当机器人成功完成了远程对接后,近程对接也能够稳定执行。

表5 不同初始位姿的对接情况Table 5 _Docking with different initial positions

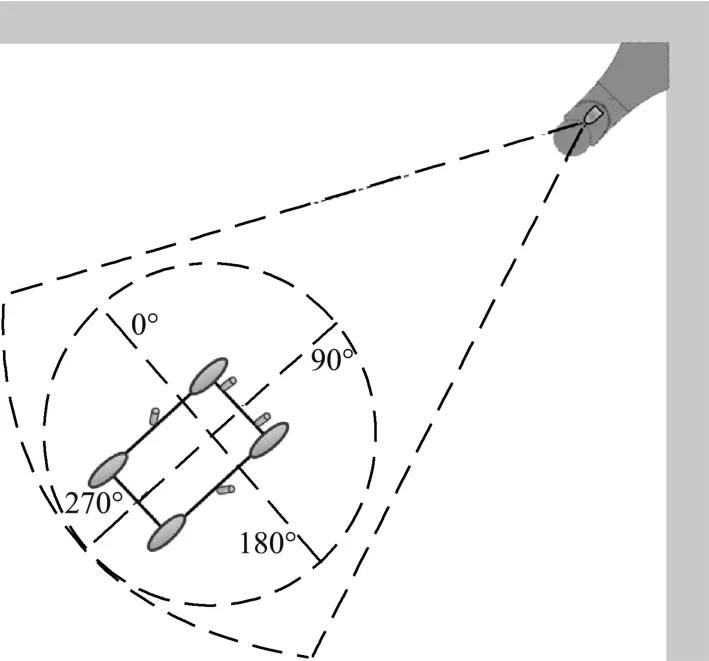

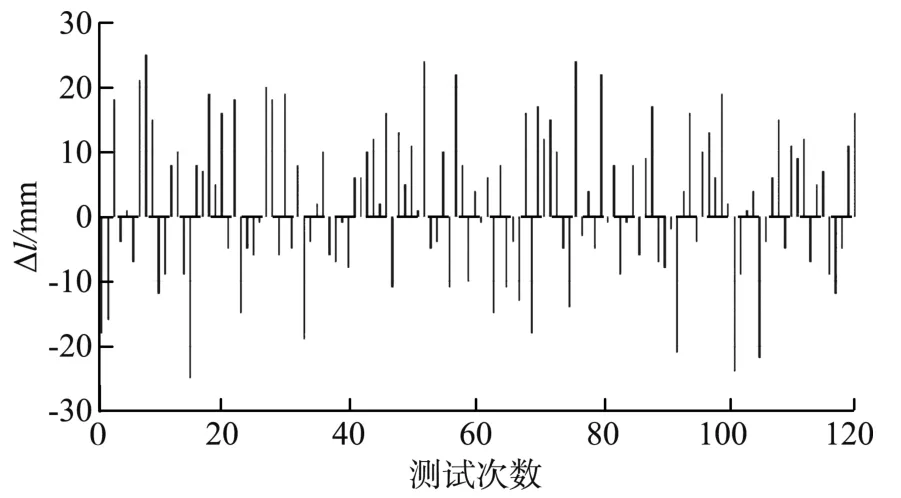

为了评价近程对接成功的效果以及说明充电桩机械结构的必要性,由表1可知,认为完成对接后如果两线圈的圆心距离差Δl小于20 mm,则称该次对接为“精确对接”。上述位姿对接测试过程中,每次测试后都标记了机器人与充电桩的相对位置,认为接收线圈在发射线圈的左边则Δl值为负,反之为正,统计测量出Δl的柱状图如图9所示。然后将充电桩机械外观拆卸掉,其他测试条件相同重新进行了120次测试,此时的Δl柱状图如图10所示。

图9 含充电桩机械结构的Δl统计Figure 9 Δl value statistics when charging pile installed

图10 充电桩机械结构拆卸后的Δl统计Figure 10 Δl value statistics when there is no charging pile installed

由图9可知,Δl最大绝对偏差只有6 mm,在有充电桩机械结构的加持下机器人与充电桩精确对接的成功率达100%,对接效果非常理想。拆除充电桩机械结构后,保留红外信号引导,此时精确对接率为91.67%,相比有充电桩机械结构时下降了8.33%,并且从图9和图10统计结果可以看出Δl的总体偏差范围都更大,可见充电桩的机械结构设计有助于实现机器人在近程的精确对接,保证了高效稳定的无线电能传输。

3.2 充电测试

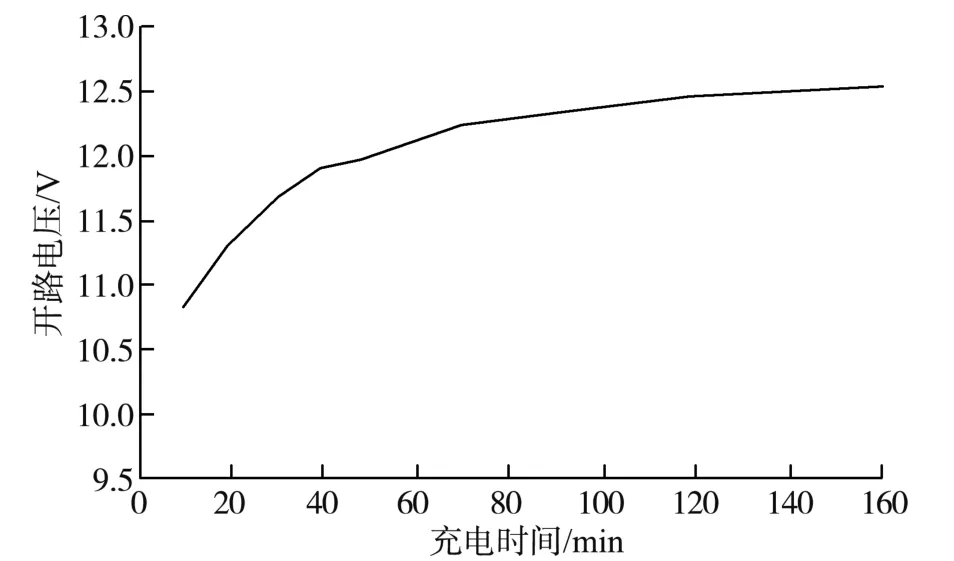

首先对电源模块的输出进行设定,充电测试所用锂电池的标称电压12 V,电池容量4 800 m Ah,确定电池的浮充电压为12.6 V,充电电流为2 A,通过电源模块上的电位器进行调节。将两线圈完全匹配对准,间距设定为10 mm,对应接收线圈最大输出电流为3 A。经测试,将锂电池从10.8 V 充满到12.6 V 共用时160 min左右,同时使用数字电压表每隔10 min测量一次锂电池OCV,得到锂电池开路电压随时间变化的曲线如图11所示。

图11 锂电池无线充电电压—时间关系曲线Figure 11 Lithium-ion battery wireless charging voltage-time curve

由关系曲线可知,锂电池的开路电压变化基本符合锂电池标准充电曲线。在整个充电过程中,前段时间通过恒流方式对锂电池进行充电,锂电池OCV提高很快,一段时间后,电源模块切换为恒压方式对锂电池充电,OCV 上升缓慢,总体充电速率十分可观。

4 结论

整个巡检机器人系统的供电均由24 V 锂电池组提供,造价低、系统能源损耗较低,该巡检机器人所选用的硬件设备功率较小,能源需求量少,有效地减少了对环境的污染。

本文设计了养鸡场巡检机器人无线充电模块,并提出了自主充电过程中的准确对接方法,同时还提出了针对对接距离过小时,进入对接盲区后的相应运动策略,主要通过创新性的充电桩机械结构设计来实现无线收发线圈的精确匹配,使精确对接率从无充电桩机械结构的91.67%上升到100%,电磁感应式线圈可以在160 min内将一块4 800 m Ah的锂电池从10.8 V充满至12.6 V,并实现电能的高效稳定传输。

- 智能化农业装备学报(中英文)的其它文章

- 基于超声波传感器的巡检机器人导航纠偏研究

- Research on displacement compensation method of inspection robot based on CS-BP neural network

- Research on the control strategy of sideslip and hysteresis of intelligent harvesting robot

- 线式供苗全自动甘薯移栽机设计与试验

- 基于无线传感网络的发酵床垫料温湿度空间分布研究

- Research on the scheduling model of flying defense team based on simulated annealing algorithm