行星轮式爬楼机构的尺寸优化设计与分析

杨子明,郝慧荣,张慧杰,周冬,崔佳伟

(内蒙古工业大学能源与动力工程学院,呼和浩特 010000)

0 引言

随着社会经济与科学技术的发展,越来越多的居民楼配备了电梯。可是运送家具到无电梯居民楼还是采用人工搬运的方式,部分有电梯的居民楼由于质量和空间的限制,无法通过电梯运送不可拆装的家具和钢琴等大型乐器,所以只能采用人工搬运的方式。该方式不仅效率低,而且还很费时费力。同时随着经济的发展和医疗水平的提高,我国的平均寿命不断增长。我国老龄人口已达到11.9%[1],老年人腿脚不便,有一个可以帮忙运货上楼的机器人可以大大提高老年人的生活质量,减轻搬运工人的负担。

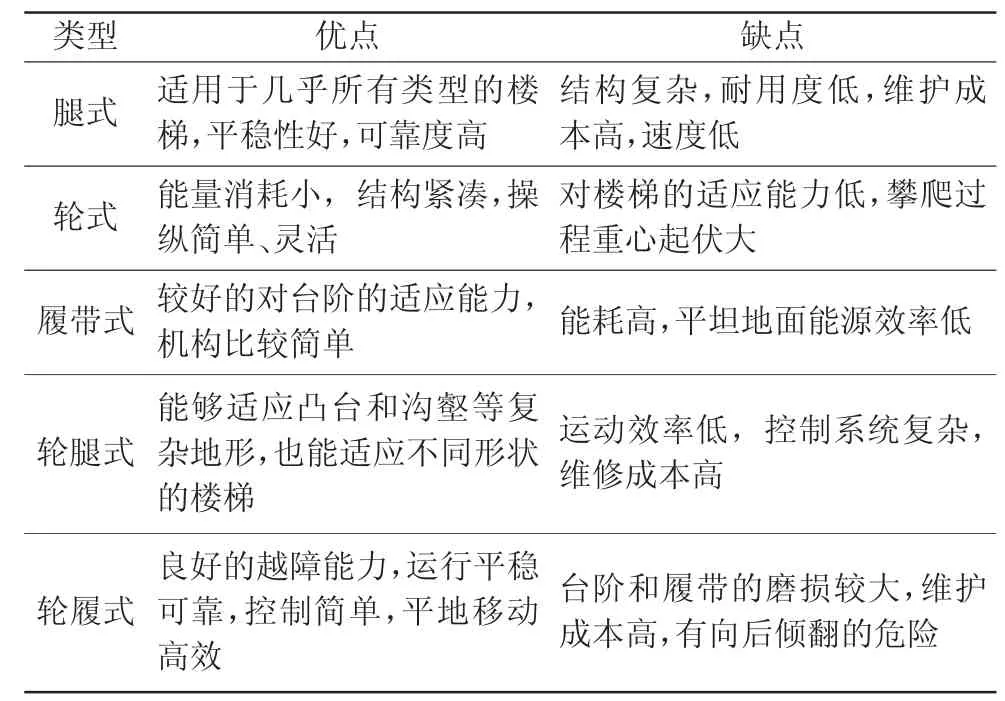

国内外的研究人员根据不同的机械结构,设计出了多种爬楼机构,如张响亮等[2]的履带式爬楼机构,在此基础上改进的既能快速行走又可以爬楼的轮履复合式爬楼机构[3],还有学者在轮履机构上加了可调节角度装置,增强了稳定性[4-5]。表1列举了主流爬楼机构的优缺点。

表1 主流爬楼结构优缺点对比

两轮平衡车创始人迪恩·卡门发明的全自动轮椅iBOT2[6]为两轮式轮组,通过精密固态陀螺仪来判断车身所处的状态后,可以轻松地爬上较宽的台阶和跨越减速带等障碍,但并不能适应连续多阶标准楼梯,且售价昂贵,让大多数消费者望而却步。日本科学家发明的“Freedom”为典型的双轮组式爬楼梯轮椅,利用差动离合原理实现地面行走与攀爬楼梯状态的任意切换[7-8],但是控制原理复杂且轮椅体积庞大,限制了它的使用范围。章玮滨等[8]设计了一种行星轮式爬楼轮椅,该轮椅控制简单,通过安装防倾翻支架,提高了轮椅的稳定裕度,但是该轮椅爬楼时重心起伏大,不具备自主攀爬的能力,需要有人在轮椅后协助爬楼,不适合独居的老人。

在行星轮机构中,一般行星轮个数选择在两轮、三轮及以上[9]。行星齿轮系当中,行星轮的均载性直接影响了齿轮系的使用寿命[10],轮数多可以改善均载性从而延长尺寸组寿命。爬楼过程中,小车整体的重心位置不断变化,增加行星轮系的轮数可以减少重心位置变化的幅度,获得更好的稳定性,提高了安全性能。但随着轮数的增多,爬楼机构体积会变大,在相同体积的情况下,当行星轮个数增多时,行星轮之间的距离会减小,从而降低行星轮系所能越障的最大高度。爬楼小车的通过性变差。当行星轮数量较多时,由于轮胎尺寸的减小,会降低平地行驶效率。目前对于行星轮爬楼机构的外形尺寸、轮胎尺寸设计未得到重视,对于尺寸没有统一的要求,现有的行星轮爬楼机构存在尺寸较大、泛用性差、通过性较差、重心起伏较大的问题。

本文基于专利“一种双轮组四轮式行星轮爬楼小车”[11]进行爬楼结构尺寸优化设计,下一步可将设计的结构尺寸应用于可上楼梯的轮椅设计中。

1 行星轮式爬楼小车设计

行星轮爬楼机构爬楼的过程为行星轮架自转、行星轮绕轮架中心轴公转的过程。该运动过程和图1所示的方形轮胎车辆行驶在特殊轨道(悬链线方程)[12]的运动过程类似。为了使得轮式爬楼小车质心起伏不大,近似于直线,当轨道外形为折线台阶时,行星轮机构外形整体类似为“圆弧正方形车轮”。

图1 方形轮胎运动简图

本文采用双轮组四轮式行星轮爬楼机构,如图2(a)所示。双轮组的设计提高了小车整体的动力性能,前后轮都安装了独立的行星轮机构与电动机,提高了攀爬的安全性。通过控制系统使小车具有主动攀爬能力。

如图2(b)所示,行星轮式机构由太阳轮、行星轮和行星轮架组成,其工作原理是:每个行星轮既可以绕轮架中心轴公转,同时也可以绕各自的轴心自转[13-14]。

图2 行星轮式爬楼小车

2 爬楼机构整体外形尺寸设计

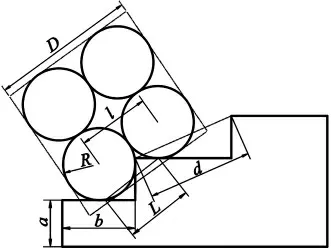

为了方便确定爬楼机构的整体外形尺寸,现将机构简化成图3所示的模型,爬楼机构外形尺寸D近似于长度为4R 的正方形,4个“轮胎”两两相切,相邻两个轮胎中心距l为2R,即:

图3 理想模型尺寸计算图

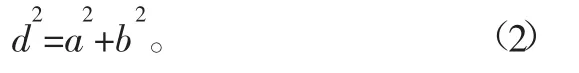

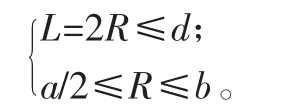

一般情况下,爬楼小车需要翻越的障碍物可以抽象地分为台阶、凸台、凹陷等不同类型,其中攀爬台阶的过程最为复杂。一般将轮椅在垂直方向越障的最大高度作为衡量标准[15]。设台阶迈步高为a,迈步宽为b,轮胎半径为R,行星轮系迈步长为L,台阶的最大跨越距离为d。楼梯的最大迈步长为两阶台阶边缘的连线,数学表达式为

为了确保使用的安全性与可靠性,避免轮胎在台阶上发生滑落,每个轮胎的重心应该落在当级台阶上,可得到第1个尺寸约束条件:R≤b。为了翻越楼梯障碍,需要满足机构外形的中心高于单阶台阶的高度,需要爬楼机构的型心高于楼梯的迈步高a,可以得到第2个尺寸约束条件:a≤2R。若行星轮系想要一级一级安全稳定地攀爬楼梯,则行星轮系的迈步长L需要小于当前楼梯的最大迈步长d。结合图3与式(1)可得到以下尺寸约束条件:

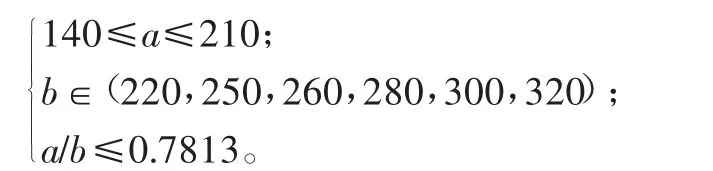

为了能够快捷方便地计算出能够满足所有符合国标楼梯尺寸的爬楼机构外形尺寸取值范围,根据《建筑楼梯模数协调标准》[16]可知一般楼梯设计时应满足以下条件:

由《住宅设计规范》[17]可知,住宅楼梯设计尺寸应满足以下条件:

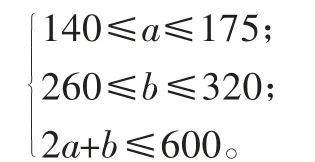

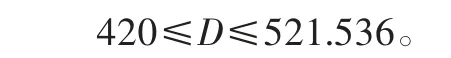

表2给出了4种极限尺寸楼梯参数,可知最大迈步长d的最小值为260.77 mm。考虑到实际使用情况下的通过性与适用性,行星轮爬楼机构的尺寸需要能够适用于符合《建筑楼梯模数协调标准》与《住宅设计规范》的标准要求下所有尺寸的楼梯。

表2 4种极限尺寸楼梯参数mm

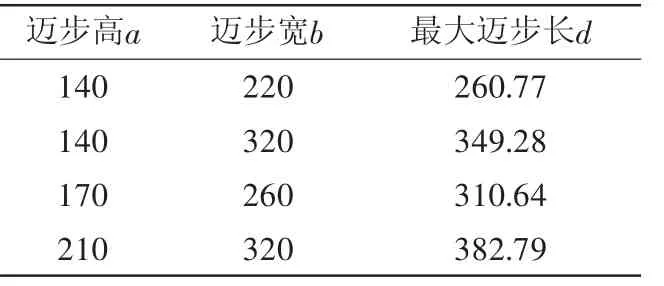

轮胎半径R取值范围应该对上述2个标准、规范取交集可得:

由以上推导可以确定爬楼机构外切正方形的尺寸D选择范围为

考虑到小车行驶时的整体通过性能与楼梯设计时的中间平台宽度设计要求,应选择使用较小的外形尺寸。故本设计中选择D=420 mm作为外形尺寸的数值。

3 轮胎尺寸设计

轮胎的尺寸直接影响爬楼效率、稳定性、通过性与泛用性。小轮胎尺寸具有更好的通过性,使爬楼机构有更好的泛用性,能够适合更多尺寸的楼梯。大轮胎尺寸相比于小轮胎尺寸有更大地面接触面积,阻力较大,加速度较小。《电动轮椅车》标准[18]在攀爬楼梯时需要较大的地面摩擦力以确保轮胎与地面不会发生滑移,为保证安全性,应选择大尺寸的轮胎,但要保证台阶边缘不会干涉轮胎运动。

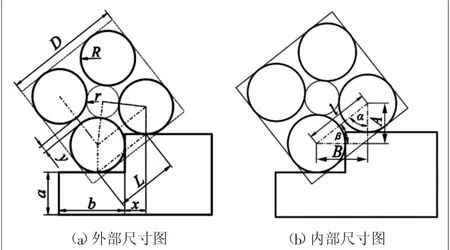

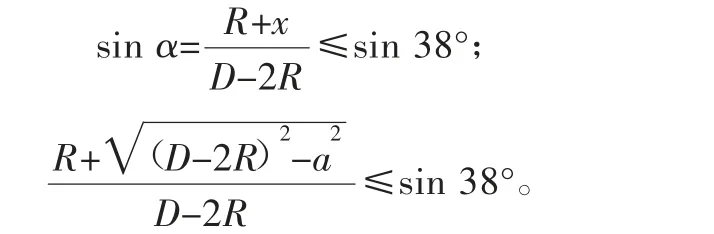

行星轮机构爬楼过程虽然和方形轮胎行驶过程类似,但是二者之间又有一定的差异。如图4(a)所示,实际情况下行星轮机构每个轮胎相互独立,轮子之间的空隙距离y大于0,R为实际轮胎半径,r为与4个轮胎外切的中心辅助圆半径,l为2个轮胎中心之间的距离,L为迈步长,D为爬楼机构外切正方形的尺寸,即爬楼机构外形尺寸,台阶上的轮胎和楼梯接触点与楼梯边缘的距离为x。图4(b)中给出了楼梯坡度角β及其互余角α。根据标准可知,楼梯坡度角β应小于38°,其互余角α应大于58°。

图4 实际模型尺寸计算图

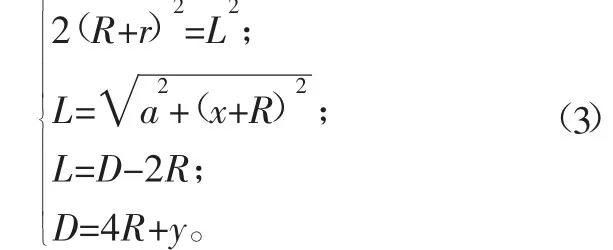

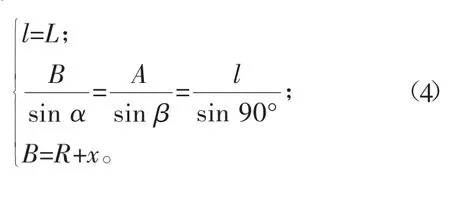

在图4(a)中,由欧几里得几何学可以推导出公式:

在图4(b)中,由欧几里得几何学及三角形正弦定理可以得出以下结论:

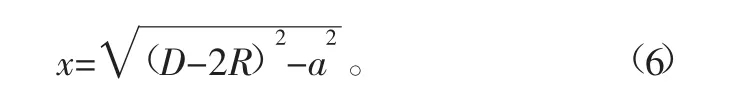

经过上文分析,由式(3)、式(4)推导可以得出

为了保证爬楼的稳定性,在爬楼过程中不会发生滑落现象。第2个轮子的形心在轮架翻转后必须落在第2级台阶上,由式(3)可得到

联立《建筑楼梯模数协调标准》中的约束条件可得到:

上文已确定轮椅外形尺寸D=420 mm,通过对上述公式求解可以算出轮胎实际尺寸R应该小于94.76 mm。故该爬楼小车轮胎外径选择为90 mm。2个轮胎之间的空隙y为60 mm。迈步长L为240 mm。选用该尺寸的轮胎与行星轮爬楼机构不仅可以攀爬所有尺寸的楼梯,还确保了抓地力。

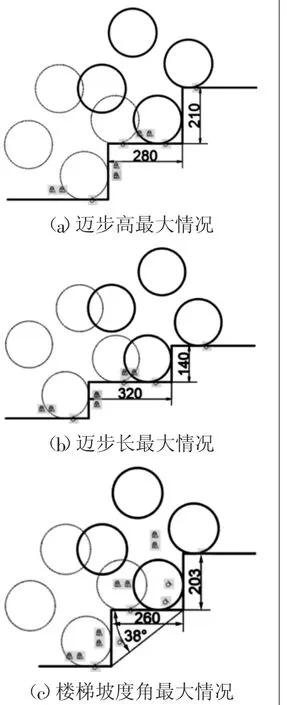

选择轮胎半径为90 mm,爬楼机构外形尺寸为420 mm。在AutoCAD中绘制出轮系的外形尺寸,和符合标准的3种极端情况下的楼梯尺寸。并在CAD中通过几何约束进行校核,在3种极端情况下外壳与齿轮系均不会与台阶发生碰撞和干涉。

如图5所示,进行AutoCAD软件中的几何形状校核。每个图中下方的轮子分别与台阶壁和下方台阶面相切,上方的轮子与上方的台阶面相切。图5(a)为爬楼机构攀爬迈步宽为280 mm、迈步高为210 mm的台阶,此时楼梯的迈步高为标准中所限定的最大值,由于迈步高较大,在该尺寸下爬楼容易发生滑落。图5(b)为爬楼机构攀爬迈步宽为320 mm、迈步高为140 mm的台阶,此时迈步宽为标准中所限定的最大值,由于迈步长较大,在该尺寸下爬楼容易与台阶边缘发生碰撞。图5(c)为爬楼机构攀爬迈步宽为260 mm、楼梯坡度角为38°,此时楼梯坡度角为标准中限定的最大值,在该尺寸下爬楼攀爬难度最大。

图5 3个极限情况下轮胎尺寸校核

经过AutoCAD软件的检验,轮胎尺寸R为90 mm、外形尺寸D为420 mm、迈步长l为240 mm的爬楼机构可以在所有符合标准设计的楼梯上楼爬行。

4 运动仿真

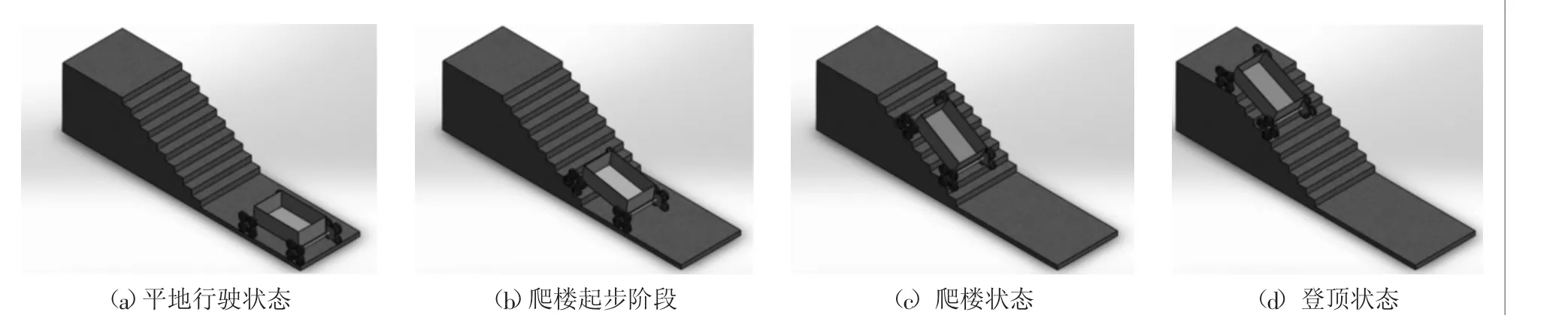

在SolidWorks软件中绘制出电动爬楼小车的三维模型。其中爬楼机构的尺寸为上文选择的尺寸,考虑到楼梯中间平台和顶层平台的宽度D1、D2,尤其是需要在医院等公共场合的无障碍楼梯通过,故小车整体尺寸的设计需要参考《无障碍设计规范》[19],将小车的宽度设计为600 mm,小车整体长度为1000 mm。

软件里的运动算例模块中SolidWorks Motion插件可以进行运动仿真。尺寸约束、物体之间的接触、地面的摩擦因数、重力和驱动电动机设置为真实环境中小车的初始状态。通过设置不同的电动机的工作状态,模拟小车在平地与爬楼之间的切换。软件按照小车的动力学原理得出小车的运动轨迹,并分析整体的运动状态,最终完成运动仿真。

如图6(a)所示,小车在平地行驶时,前后轴的驱动电动机都将动力输出在太阳轮上,太阳轮带动行星轮和轮胎旋转使小车向前行驶。当前轮靠近第1级台阶,如图6(b)所示,小车开始爬楼,这时前轮组到达楼梯台阶,后轮在楼梯下平台。前轴的驱动电动机将动力输出在行星轮架上,整个行星轮爬楼机构开始翻转,后轮的驱动电动机动力输出在太阳轮上。且后轮转速维持在较低的状态,以免发生打滑、前轮组撞击台阶壁面等情况。如图6(c)所示,小车爬楼时,小车的前后轮组都在台阶上。前后轴的驱动电动机将动力输出在行星轮架上。如图6(d)所示,在小车即将结束爬楼时,前轮组到达楼梯上平台。后轮在楼梯台阶上后轴的驱动电动机将动力输出在行星轮架上,行星轮爬楼机构翻转,前轴的驱动电动机动力输出在太阳轮上。

图6 爬楼小车运动仿真

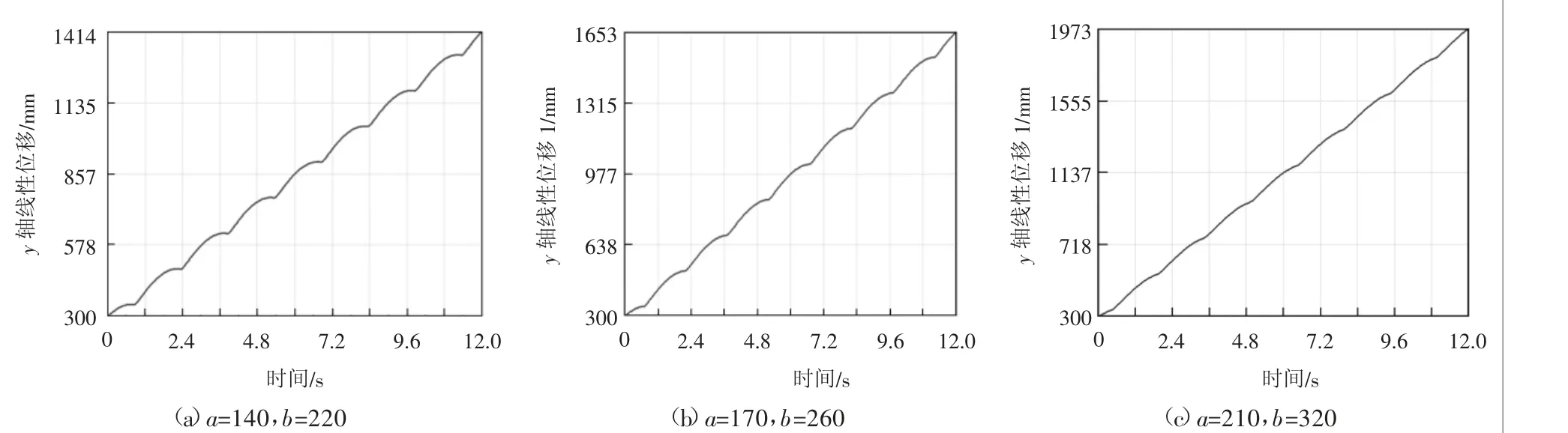

为了更好地了解电动爬楼小车的运动状态和运动的重心稳定性,在小车的质心处添加位移传感器并记录小车y方向上的线性位移,并在行星轮架与太阳轮轮柱上设置驱动电动机,行星轮架电动机旋转速度为10 r/min,太阳轮轮柱电动机旋转速度为0 r/min,并进行运动模拟。

由模拟结果可知,该行星轮爬楼机构在不同尺寸楼梯上的重心变化并不相同。运动分析完成后,选择SolidWorks Motion中的结果和图解可以得到小车重心在y方向上的线性位移,如图7所示。

如图7(a)所示,在迈步宽为220 mm、迈步高为140 mm的楼梯上攀爬,此时可以看到该小车在各级台阶末端有明显的重心下降,但是重心起伏不大。如图7(b)所示,在迈步宽为260 mm、迈步高为170 mm的楼梯上攀爬,此时可以看到该小车在各级台阶末端只有轻微的重心下降,小车整体重心起伏不大。如图7(c)所示,在迈步宽为320 mm、迈步高为210 mm的楼梯上攀爬时,可以发现重心在y方向的位移曲线近似为一条直线,重心起伏几乎为0,该小车在该尺寸的楼梯上攀爬最为稳定。

对比图7(a)、图7(b)、图7(c)可以直观地看到,随着楼梯迈步高与迈步宽的改变,小车重心在y轴上起伏变化。经过尺寸优化设计后的行星轮爬楼机构对楼梯有着较好的适应性与通过性,可以攀爬所有符合标准建造的楼梯。在小车攀爬第1级台阶时,因为行星轮爬楼机构的旋转角度不大且小车重心本身具有一定的高度,所以第1级台阶小车重心变化最小。重心起伏最为平稳。小车在各个尺寸的台阶攀爬过程中重心起伏变化都不大,攀爬楼梯时都具有较好的稳定性,小车重心在y轴上的变化随着迈步高a的逐步增加而逐渐减小,最终趋近于一条直线。

图7 小车质心y方向位移

5 实验验证

为了验证优化设计后的行星轮式爬楼机构的泛用性与仿真结果的正确性,将小车与楼梯模型按照1:5的比例进行3D打印。采用Wiiboox one型3D打印机,最高打印精度为0.1 mm。打印材料为直径为1.75 mm的PLA Pro料丝。

本次打印选择普通打印,打印精度为0.4 mm,零件的整体填充率为10%。喷头温度为220 ℃,打印台温度为40℃,零件打印完成后进行组装。并将组装出的爬楼小车前轮太阳轮柱中心处打上记号。

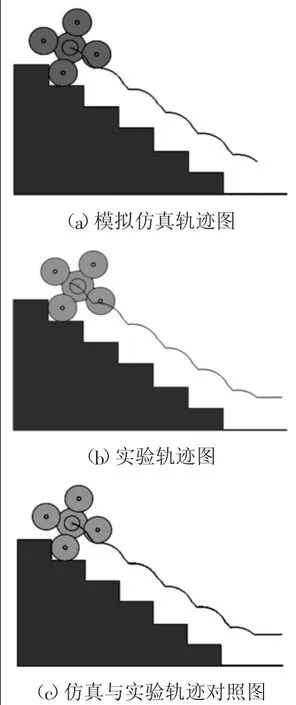

图8为该实验的测试平台。将两张长为500 mm、宽为350 mm的标准坐标纸贴在楼梯背面,配合相机构成一套运动捕捉设备记录标记点的运动轨迹。在电脑中对点的运动轨迹进行处理。缩放后的楼梯尺寸为:迈步长b为44 mm,迈步高a为28 mm。如图9(a)所示,在Motion运动中仿真得到了太阳轮中心轨迹曲线,该曲线起伏不大且运行平稳。如图9(b)所示,由动作捕捉系统采集运动数据并处理后,得到运动轨迹。实验过程中小车攀爬楼梯时运动状态稳定,并未发生明显的打滑。将仿真与实验的数据对照后,可以得图9(c)所示的轨迹曲线,对比轨迹图后发现实验得到的运动轨迹曲线与仿真轨迹曲线拟合度较高。

图8 爬楼模型实验平台

图9 运动轨迹

实验与仿真的结果表明,缩放后的行星轮爬楼机构重心的运动轨迹与仿真模型运动轨迹相似。并且该优化设计后的行星轮爬楼机构运行平稳,重心起伏不大。

6 结论

尺寸优化设计后的行星轮爬楼机构确保了电动爬楼小车的通过性。小车可以在所有符合建造标准的楼梯中攀爬,在公共场所的无障碍楼梯间通行。小车重心变化随着迈步高a的逐步增加而逐渐减小。

将优化设计后的爬楼机构与爬楼小车模型在AutoCAD 和SolidWorks 软件中具体参数化,模拟真实的环境,设置合理参数,进行尺寸校核与仿真试验,可以检验优化后爬楼机构的适用性、通过性与爬楼时小车的稳定性。

通过3D打印技术将爬楼机构模型制作出来,通过实验验证了仿真的正确性与优化设计后的爬楼机构尺寸的泛用性。

优化设计后的爬楼机构不仅可以使用在电动小车上,还可以运用在电动轮椅上,提高老年人、残疾人的生活质量。