关于涂布废气挥发性有机物治理提标改造工程实例的应用分析

许日高,管勤玲

(斯迪克新型材料(江苏)有限公司,江苏 宿迁 223900)

江苏境内某新材料企业始建于2010年,坐落于中国五大淡水湖之洪泽湖畔,企业的主要产品包括功能性薄膜材料、电子级胶黏材料、热管理复合材料和薄膜包装材料四大类。该公司于2010年投资建设胶黏材料生产项目,针对其中的12条涂布生产线有机废气采用溶剂回收装置进行治理,并完成“三同时”手续。随着《江苏省大气污染物综合排放标准》(DB 32/4041-2021)[1]的发布实施,要求“现有污染源自2022年7月1日执行此标准的排放限值”,该企业于2021年启动废气治理提标改造工程,新建两台蓄热式氧化炉代替现有溶剂回收装置治理涂布生产有机废气,项目具有极大的环境效益。

1 工程概况

该企业某号车间12条涂布生产线主要生产双面胶带、导电胶带、保护膜、易拉胶带、网格胶带等涂布产品,属订单制生产,生产流程主要是将基膜涂上不同配比的溶剂型胶黏剂后,将其送入烘箱烘干,每条生产线烘箱都为八节,烘箱内的温度根据产品结构控制在120~230 ℃范围,涂完胶的基膜依次进入第一节至第八节烘箱,从第八节烘箱出来的成品收卷,根据客户需求进行后续分切。涂胶基膜在烘箱内逐级移动过程中,烘箱内胶水中的溶剂(主要成分为乙酸乙酯,其次是甲苯及少量的丁酮等辅料)基本全部挥发至废气中,有机废气主要是烘箱内部有组织收集的气体[2];其次在供胶涂布头区域产生相对较高浓度的有机废气,供胶涂布在密闭空间操作,废气实现有组织收集;再次就是胶水配制操作和车间少量无组织废气的挥发。生产线烘箱废气中,第一节至第四节浓度相对最高,从前到后废气浓度总体上逐节降低,考虑产品质量和节能环保需求,每条生产线末位四节热风循环利用,第八节最低浓度高温废气,利用风机抽出并鼓风进入第七节烘干产品,第七节进入第六节、第六节进入第五节、第五节进入第四节,第一节至第四节风机抽出后进入环保设施,低浓度废气实现逐级增浓,生产线排风浓度相对较高。此次改造,为满足更加严格的排放标准和相关方需求,淘汰了现有低效的溶剂回收废气治理装置,改为使用蓄热式氧化炉RTO进行处理,项目具有极大的环境效益。目前国内外诸多文献报导了有机废气治理的理论研究和工程应用,但很少涉及涂布生产有机废气治理提标升级的工程实例,本篇以江苏境内某涂布生产线废气提标治理工程为例,详细介绍并分析涉及到的环保工程技术的可靠性和适用性[3]。

2 废气的性质及排放控制

涂布生产运行产出的有机废气,温度在80~90 ℃,废气中的有机溶剂(主要成分为乙酸乙酯、甲苯)浓度达到3 000~8 700 mg/m3,并含有少量硅油、尘埃、胶结物等物质,废气平均热值约23 Kcal/m3;涂布头区域收集的有机废气,废气温度为常温,废气中有机溶剂的浓度约为500~1 500 mg/m3,涂布区域在密闭房间内完成,通过顶部排风收集送入对应生产线,高浓度废气后续一起处理。配胶室废气属无组织排放,废气浓度≤20 mg/m3。12条生产线满负荷开机,前四节排风与涂布头排风风量合计约为150 000 m3/h,废气中VOCs浓度与胶水中溶剂占比、涂层厚度、机速等有关,故废气风量和VOCs浓度有明显波动,且呈现有规律的变化。在末端治理方面,在改造前利用溶剂回收装置进行废气处理,执行《大气污染物综合排放标准》(GB 19297-1996)[4],非甲烷总烃≤120 mg/m3,实际排放接近排放限值。改造后,利用2台蓄热式氧化炉RTO进行处理,执行《江苏省大气污染物综合排放标准》(DB 32/4041-2021),非甲烷总烃≤120 mg/m3,实际排放≤20 mg/m3[5]。

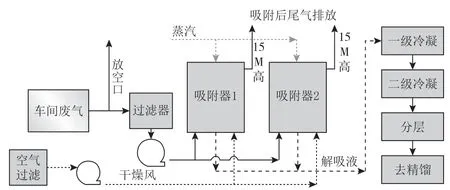

3 溶剂回收

本文中溶剂回收指的是废气中有机溶剂进行活性吸附浓缩后,利用蒸汽将活性炭中的有机溶剂解吸出来,将蒸汽和溶剂的混合物引入冷凝器,冷凝液进入分离器,利用溶剂比水轻的特点进行分离回收。具体操作流程如下:废气经粗效过滤预处理,去除废气中的固体杂质和硅油后,通过主风机前后各一道的表冷器将废气降温至25 ℃左右(废气温度为80~90 ℃),表冷利用循环冷却水进行。废气在主风机牵引下进入活性炭吸附罐,有机溶剂被颗粒活性炭补集吸附,吸附后的废气从罐体上部通过一根不低于15 m的排气筒排入大气。当吸附罐内活性炭吸附达到饱和状态后,停止有机废气进入该罐,有机废气送入120 ℃左右蒸汽中进行吹脱解吸,恢复活性炭吸附能力,即“低位吸附,高温解吸”,两套溶剂回收装置均是“四吸一脱”,系统在PLC的控制下自控运行。吹脱出的含有机溶剂的解吸液进行二级冷凝,冷凝利用循环冷却水进行,冷凝液静置分层后进入蒸馏和精馏工序进行提纯,提纯物作为低端产品的原料使用,或者作为危废处置,具体操作流程见图1[6]。溶剂回收工艺在该企业使用中存在以下问题。(1)单纯的溶剂回收装置无法满足日趋严格的环保要求,往往需要在后面串联其他高效的处理措施以满足环保达标排放要求;(2)装置投资成本大、投资回收期长,颗粒活性炭装置体积大、重量重、吸附风阻大、解析需要蒸汽用量大,吸附剂有效使用寿命短、运行费用较高,有机溶剂回收率总体较低;(3)活性炭性能直接影响装置效率和投资成本,高效的新炭购置费用高,失效的活性炭是危险废物,处置成本较高;(4)脱附、冷凝、精馏、不凝废气、敞开液面、循环冷却水泄露等造成溶剂无组织排放,现场气味不易控制;(5)产生的有机废水COD浓度为30 000~150 000 mg/m3,废水的可生化性差、含盐量较高、处理难度和成本较高,进一步浓缩精制成本高;(6)蒸馏、精馏工序危险性较高,动静密封点多,泄露隐患大;(7)回收的溶剂中混入杂质和添加物,其使用价值降低,无法作为低端产品的原料时,作为危废进行处置增加额外成本。

图1 溶剂回收装置操作流程图

目前,溶剂回收装置在使用过程中日臻完善,具有良好的技术性能和广阔的应用前景,符合当下“碳减排”发展理念,达到了减少废气排放及资源再生利用的目标,是利国利民的可持续发展技术项目,比较适合从溶剂组分相对固定、成分相对简单的废气中回收有用物质。但溶剂回收装置在运行过程中,如果技术和装备比较落后或管理不善等,也会带来较大负面环境影响。如单纯利用溶剂回收装置进行废气处理,后续没有进一步的废气治理措施,易造成废气排放超标;溶剂在精馏提纯的过程中,没有在负压密闭区域操作,气体易产生无组织溢散;废水没有妥善处理,造成水环境污染等,这些技术问题使得溶剂回收技术在未来仍有待探索和提高。

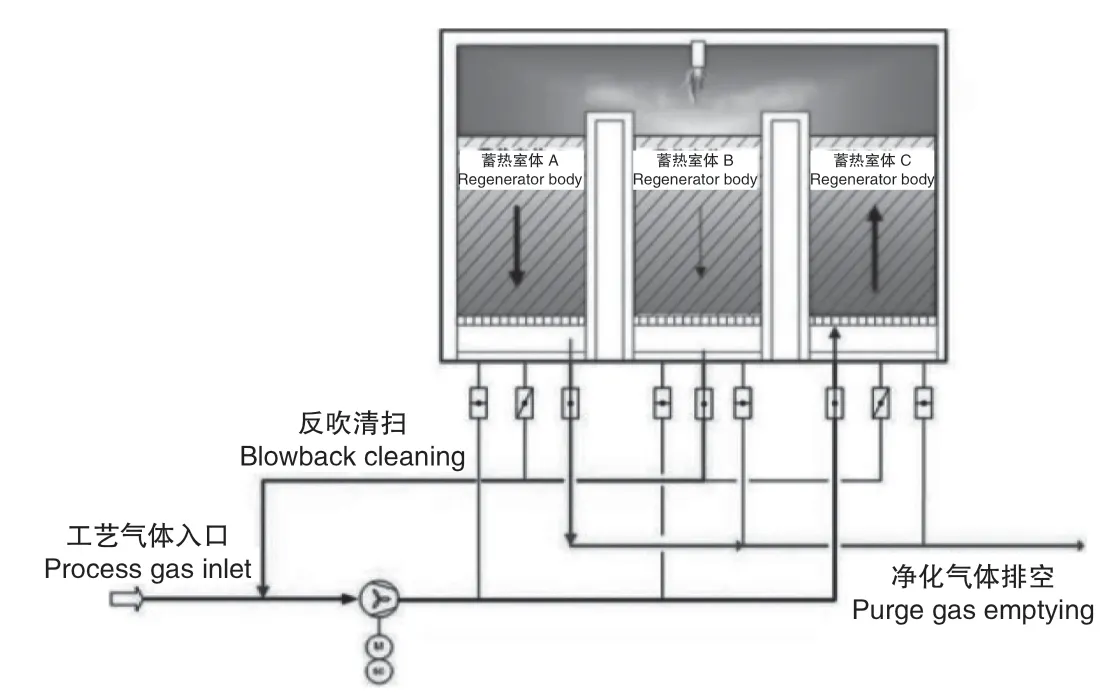

4 蓄热式氧化炉

由于本项目地处苏北某县,临近居民区,高效治理废气及管控无组织排放废气显得尤为重要,因此提标改造迫在眉睫,该企业两套溶剂回收装置于2021年和2022年先后完成环保改造,溶剂回收装置被RTO(蓄热式氧化炉)取代。蓄热式热力焚化炉又称蓄热式氧化炉,英文名为“Regenerative Thermal Oxidizer”,简称“RTO”,其原理是把有机废气加热到760 ℃以上,使废气中的VOCs氧化分解成二氧化碳和水,氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。在有机废气浓度较高时,RTO可以对外输出余热,通过蒸汽、热风、热水、导热油等形式加以利用,在满足环保目标的同时,实现经济效益。本文中涂布生产线产出废气浓度较高,具有极大的余热利用价值,两套RTO设计处理风量分别为100 000 m3/h和85 000 m3/h,分别配套导热油余热锅炉和蒸汽余热锅炉,最大化利用有机废气焚烧产生的余热,车间烘箱供热回油先经过RTO进行初步加热,不足温度由配套的燃气锅炉提供。运行实践表明,RTO投运后,极大减少了燃气锅炉供热负荷,锅炉燃气消耗量明显降低。本项目工程包含燃烧室、蓄热室、布风箱、燃烧器、燃烧器风机、废气风机、导热油换热器、烟气混合箱、空气储罐、烟囱、废气管道、烟气管道、热工控制系统、电控系统等,工程根据3T(温度、时间、湍流)原则设计,确保废气在燃烧室内充分氧化、热解、燃烧[7]。焚烧炉的技术性能指标:焚烧温度≥800 ℃(760~1 000 ℃程序可调);高温烟气滞留时间>1.0秒(设计温度800 ℃);燃烧效率≥99.9%;蓄热室热闪换效率≥95%;焚烧去除率≥99%,燃烧室、蓄热室壁面温升15 ℃;净化后气体温升50 ℃,在进气切换阀门处设置零泄漏系统,杜绝了RTO进气布风箱卧推阀在动作过程中的废气泄露。

系统包含RTO进口管道配套泄爆片、LEL在线检测冗余设置、防火阀,系统设置安全可靠的火焰监测、多点温度控制、多点压力控制系统,并进行了安全风险评估,极大保证了焚烧炉系统和周边环境的安全。改造完成后,废气中VOCs去除效率大幅提升,在实际运行中,RTO排气VOCs在线监测数据显示均值在6~10 mg/m3范围内,产品换单造成的废气异常波动排放亦控制在≤20 mg/m3,极大提高了环境效益。在正常情况下,此项目废气能实现自供热操作,不需要添加辅助燃料,如天然气;废气浓度较高时,产生的余热可以加热导热油和提供蒸汽供生产线使用,增加经济效益;同时杜绝了溶剂回收装置现场无组织废气排放导致的异味溢散、产生高浓度有机废水、新炭购置及废炭处置等弊端;RTO技术能处理不同组成成分、不同浓度的VOCs,对废气中少量的灰尘、固体物质不敏感,装置使用寿命较长,运行维护工作量小,操作安全可靠。但与此同时,RTO运行也存在低浓度废气处理成本较高、低浓度废气进入需要配套浓缩装置、天然气助燃提温产生氮氧化物等弊端;同时高温、富氧条件不可避免地会促进热力型NOx的形成,有机废气焚烧也会产生大量温室气体,如二氧化碳的排放,不符合目前倡导的“碳减排”理念;废气中硅油焚烧后变成二氧化硅晶体,需要定期清洗堵塞的蓄热陶瓷体,以降低气流阻力,保证RTO布风均匀,并根据运行条件定期清理沉积物及更换蓄热体;由于安全装置不足,可能导致发生安全事故,在处理闪点低、挥发性强的有机物时,即使废气浓度明显低于爆炸下限,装置仍可能会发生爆炸事故;废气中的酸性物质会腐蚀设备,含有的卤素在预处理不充分时,会产生二噁英排放等,也是RTO在设计和实际运行过程中需要进行改进的;此外,RTO一次性投入较大,因设备开机需要较长的升温时间和较多的燃料消耗,所以RTO运行需尽可能连续操作,大风量、低浓度有机废气亦会造成运行费用偏高。本文涉及项目采用两台RTO,分别是三床式和五床式,共治理12条涂布生产线废气,其中五床式RTO在布风均匀性、去除效率稳定性方面都表现良好。RTO工艺流程见图2。

图2 RTO工艺流程图

5 结语

近年来,大气污染防治越来越受到各方重视,VOCs治理在各行业都引起关注,涂布行业亦是“减排”重点行业之一。本文针对具体项目涉及的VOCs两种实效性的末端治理技术,溶剂回收和RTO进行了全面分析。RTO焚烧炉对于大风量、中低浓度的有机废气处理效果较好,在当前能源价格飙升的背景下,以资源循环利用为目的的RTO处理VOCs废气技术具有广阔的前景。但RTO应用中的不足之处,主要是围绕如何降低设备造价、提高装置的安全性及稳定性,以及避免二噁英、NOx等副产物产生等问题,还需研究人员继续探索和改进。从废气中回收溶剂更符合当下“碳减排”的理念,它在从废气中回收资源循环利用方面有独特的优势,这也决定了它有更大的应用前景和研发潜能,但其也对日常运行中的管理和技术提出了更高的要求,这也是今后各方的管控重点和技术提升方向。从环保方面来说,VOCs治理是一项系统工程,单一的末端处理无法从根本上解决废气污染问题,因此,必须从源头进行控制,如在优化工艺、提升装备、协同治理、强化监管等方面进行全面控制,才能切实有效地解决挥发性有机废气的污染问题。