小型电子感应加速器电子枪灯丝电源研制

刘 琦 王海涛 陈海生 王仁波

1(东华理工大学核技术应用教育部工程研究中心 南昌 330013)

2(泛华检测技术有限公司 南昌 330013)

电子感应加速器[1]是通过变化的磁场感应出涡旋电场,利用涡旋电场对电子进行加速。小型电子感应加速器具有体积小、重量轻、操作简单、直接风冷等优势,可以很好地应用于集装箱货柜安检、工业无损检测等领域[2]。小型电子感应加速器的电子源是由热阴极电子枪[3-5]提供,阴极灯丝[6]在灯丝电源[7]的加热下材料表面形成大量的自由电子,利用引出高压[8]脉冲将电子注入到加速管内进行加速。热阴极电子枪灯丝的加热方式有直热式和间热式[9],由于小型电子感应加速器结构很紧凑,阴极材料为钨丝,适合采用直接加热方式工作。电子感应加速器所产生的辐射强度由被磁场俘获加速的电子数量决定[10-11],在其他条件相同时,俘获的电子数量决定于电子枪注入电子的准确性与稳定性。

目前,核技术应用教育部工程研究中心联合泛华检测技术有限公司在国内率先研制了7.5 MeV的小型电子感应加速器,而国内并没有相对应的配套灯丝电源。小型电子感应加速器需要收集加速管内未被俘获而损失在靶上和管壁上的电子作为注入电流反馈值来调节灯丝的注入电子数量,本文针对小型电子感应加速器对注入电流的特殊控制要求,为加速器设计了灯丝电源,电源由灯丝占空比调节电路和注入电流反馈回路组成。

1 工作原理

小型电子感应加速器的实用价值以加速电子的数量或与其成正比的轫致辐射强度为基础。大量的电子感应加速器电子注入实验和俘获过程理论[12-14]指出,当电子感应加速器工作在最佳状态时,加速器加速管内所形成的最大电荷与电子枪注入电流的大小具有直接关系。

在电子感应加速器中,被加速磁场俘获的电子在加速管内进行加速,由电子枪注入到加速管内的电子数量太少,则加速器俘获的电子数量很少,产生的辐射强度低;注入电子数量太多,则在加速管内部大量电子形成的空间电荷效应[15]明显,同样会使俘获电子减少。电子枪注入电子数量和俘获电子数量的关系如图1所示。

图1 注入电流与俘获电流的关系Fig.1 Relationship between injection current and capture current

图1中,Iinj为加速器电子枪的注入电子数量,即电子枪的发射电子数量,Iout为被加速器磁场俘获的电子数量。图1中有一个Iout的最大值点,在该注入电子数量下,加速器能够获得最大的俘获电子数量。在加速器调节过程中就应该使电子枪工作在该点上,使加速器处在一个最佳状态,能够产生最大的辐射强度。从图1可知,电子枪发射电流[16-17]小的波动都可以引起加速器辐射强度大的波动。为了保证加速器辐射强度稳定性,电子枪阴极灯丝的发射电流要求具有很好的稳定性。

电子枪发射的电子是依靠热阴极来产生的,此外,发射电流的数值还取决于加在电子枪引出电极上的高压脉冲幅度与脉冲持续宽度,因此,图1中的最佳工作点受电子枪引出高压脉冲和灯丝热度两个参数的影响。本文中,小型电子感应加速器电子枪引出高压脉冲幅度固定为40 kV,引出高压脉冲时间宽度固定为3 μs,只有通过调节灯丝热度可以使电子枪产生一个最佳的发射电子数。

电子枪灯丝的发射情况不仅与灯丝的温度有关,而且也取决于阴极灯丝的材料。由于灯丝材料的不均匀性,灯丝的发射本领可能随工作时间而发生变化,就是在维持阴极温度及引出高压脉冲不变时,发射电流也可能改变。因此,要使电子枪发射电流维持在一固定值,只稳定灯丝加热及引出脉冲高压是不够的。为稳定电子枪发射电流,本文通过注入电流反馈电路来调节灯丝工作热度,使电子枪发射电流保持在最佳点。

本文通过调节灯丝电压占空比来调节灯丝热度,以及采集电子枪注入到加速管的电流来稳定灯丝的发射电流,灯丝电源的电路结构如图2所示。

图2 灯丝电源结构图Fig.2 Diagram of filament power supply

灯丝电源电路分为两部分:灯丝电压占空比的调节电路和注入电流反馈线路。灯丝电源工作时,数字信号处理器(Digital Signal Processor,DSP)根据设定的注入电流值,输出两路脉冲宽度调制(Pulse-Width Modulation,PWM)信号,分别控制高侧MOS(Metal Oxide Semiconductor)管工作和低侧MOS管工作,通过高侧MOS管和低侧MOS管交替导通的方式,在隔离变压器的次级输出正负电压脉冲到灯丝上,对灯丝进行加热。在引出高压脉冲的作用下,电子从灯丝上注入到加速管内部,一部分电子被加速器磁场俘获进行加速,剩下未被俘获的电子打在加速管的管壁上和电子枪背面的靶上。由于电子感应加速器的电子俘获效率很低[14],打在管壁上和靶上的电子数量与灯丝注入的电子数量之间相差非常小,可以将管壁上和靶上的电子作为反馈值来调整灯丝的注入电流值,使灯丝注入电流稳定在一个最佳设定值上。

将加速管管壁上和靶上的电子引出到外部电路上形成注入电流反馈信号,注入电流反馈信号经运放调理后输入到DSP的模拟数字转换器中。DSP根据反馈回来的注入电流值,重新调整PWM信号的占空比,使灯丝上正负电压脉冲的占空比跟着变化,从而调节灯丝热度,改变灯丝注入电流值。经过上述调节过程,最终使反馈回来的注入电流值和最佳设定值趋于一致,从而保证电子枪发射电流保持在最佳工作点上。

2 电路设计

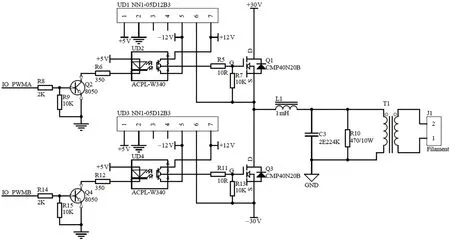

2.1 灯丝驱动电路设计

灯丝驱动电路选用半桥驱动电路结构,相比全桥驱动、LLC谐振驱动等其他电路,半桥驱动电路结构简单,MOS管控制相对容易,针对于结构紧凑、操控简单的小型电子感应加速器,采用半桥驱动是最优的灯丝加热方法,具体电路如图3所示。灯丝半桥驱动电路分为高侧驱动和低侧驱动,高、低侧驱动由两路占空比相同相位互补的PWM信号驱动。高侧驱动和低侧驱动都由隔离光耦、DC-DC(Direct Current-Direct Current converter)隔离电源、MOS管、直流电压源组成。驱动电路输出正电压时,高侧PWM信号IO_PWMA为高电平,使隔离光耦UD2导通,光耦驱动高侧MOS管Q1导通,正电压+30 V加载在隔离变压器T1上,隔离变压器输出正电压给灯丝加热。驱动电路输出负电压时,低侧PWM信号IO_PWMB为高电平,使隔离光耦UD4导通,光耦驱动低侧MOS管Q3导通,负电压-30 V加载在隔离变压器T1上,隔离变压器输出负电压给灯丝加热。通过上述高侧驱动和低侧驱动交替导通的方式,使隔离变压器输出正负交替的电压脉冲给灯丝加热。

图3中高侧正电压为+30 V,低侧负电压为-30 V,MOS管选用耐压值为200 V的CMP40N 20B。

图3 灯丝驱动电路Fig.3 Filament drive circuit

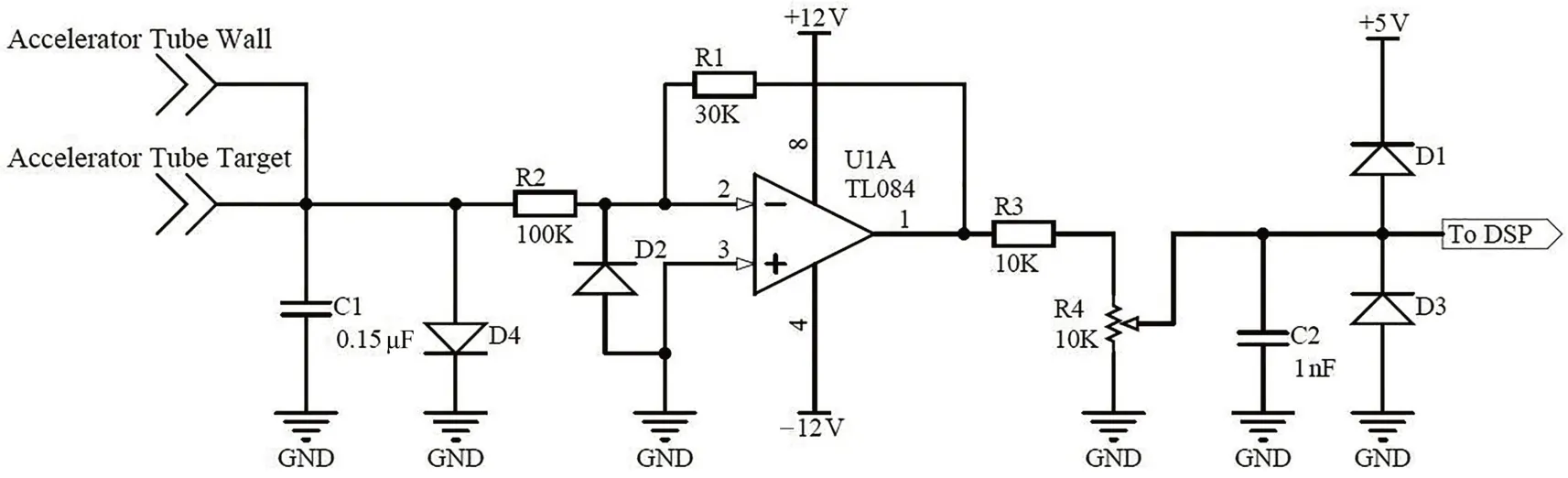

2.2 注入电流反馈回路设计

注入电流反馈电路如图4所示。没有俘获的电子打在加速管的管壁上和靶上,管壁和靶上都设有引出端,将电子引出到电容C1上,管壁上导电涂层的电阻与电容C1构成一个RC积分电路。在C1上收集的电子形成一个电压脉冲,将反馈注入电流转换成电压信号。电压信号通过运放U1衰减后输入到DSP的模拟数字转换器中。DSP根据模数转换后的值计算出相应的注入电流反馈值,与设定的输入值相比较,通过调整两路PWM信号IO_PWMA和IO_PWMB的占空比来调节灯丝发射电流。经过动态调整后,使注入电流反馈值和设定最佳值趋于一致。

图4 注入电流反馈电路Fig.4 Injection current feedback circuit

图4中,管壁和靶引出的电子通过RC积分电路后在电容C1上形成一个负电压脉冲,积分电路RC选取的参数使C1上的电压幅度对应于反馈回来的注入电流值,根据使用的加速管参数选取C1的容值为0.15 μF。C1上形成的负电压脉冲经过U1构成的反相比例电路后负电压脉冲变换成正电压脉冲,再输入到DSP的模拟采样器中。

3 实验

用小型电子感应加速器加速管电子枪灯丝作为负载对本文研制的灯丝电源进行了测试,加速管电子枪灯丝隔离变压器初级匝数为110匝,次级为25匝,加速管灯丝阻抗为756 mΩ,电子枪引出高压固定为40 kV,高压脉冲持续时间固定为3 μs。

3.1 驱动波形测试

电子枪灯丝是通过PWM信号驱动,灯丝工作受PWM信号的频率、占空比的影响,为了尽量减少高频毛刺,DSP输出的两路PWM信号频率设定为1 kHz。在PWM信号占空比设定为30%时,用示波器测得灯丝隔离变压器的初级波形如图5所示。

图5 灯丝驱动波形Fig.5 Filament driving waveform

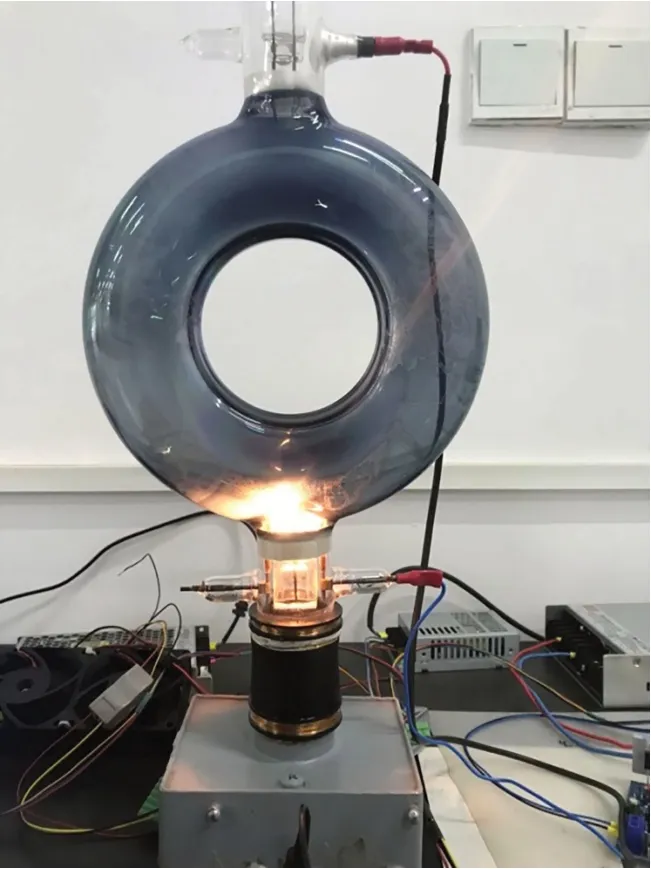

从图5可知,正负高压脉冲交替输出至隔离变压器初级,脉冲宽度为150 μs。在上述驱动波形下,加速管灯丝工作加热效果如图6所示。

图6 灯丝工作实物图Fig.6 Picture of filament working

3.2 发射电流测试

灯丝电源通过调节DSP输出的PWM信号占空比来调整注入到加速管内部的电流,为获取PWM信号占空比与注入电流的关系,分别设置占空比为30%、32%、34%、36%、38%和40%,并测量相对应的注入电流反馈值,测试数据如图7所示。

图7 注入电流与灯丝电压占空比关系Fig.7 Relationship between injection current and filament voltage duty cycle

在图7中,针对6个测试点进行线性拟合,拟合后的Pearson相关系数达到0.998 76,表明灯丝驱动信号占空比与注入电流值具有很好的线性关系。通过拟合后的线性关系表达式,可根据需要的注入电流值计算出相应的占空比信号。

根据图1,电子枪的注入电流与加速器输出的辐射剂量具有直接关系,为了获得最佳的辐射剂量,需要使注入电流工作在一个最佳值。为测试最佳注入电流值,调整加速器输出能量为7.5 MeV,工作频率为300 Hz,改变灯丝注入电流,待加速器工作稳定后,通过加速器自带的空气电离室读取输出的X射线剂量率,测试数据如图8所示。

图8 注入电流与剂量率关系Fig.8 Relationship between injection current and dose rate

由图8可知,在注入电流为0.8 A附近时,加速器俘获的电子数量达到最大值,产生的X射线剂量率也处在最大值,加速器可工作在一个最佳状态,此时,对应的PWM信号占空比为36.8%。灯丝驱动电源产生的最大注入电流为1.6 A,对应的PWM信号占空比为50.3%,此时加速器并未处在最佳状态。因此为了延长灯丝的寿命,灯丝最大的注入电流限定在1.2 A以内。

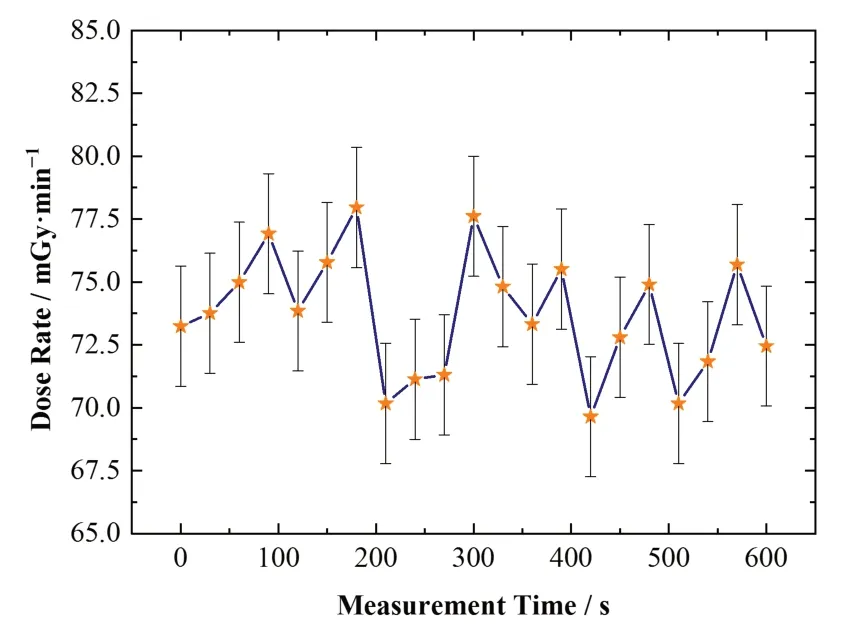

为测试灯丝电源对加速器剂量稳定性的影响,将注入电流设定在0.8 A,测试输出剂量率随工作时间的变化。由于加速器机头采用的是强制风冷模式,加速器连续工作时间限制在10 min以内,测试时,每30 s读取一次X射线剂量率,剂量率测试数据如图9所示。

图9 剂量率测试数据Fig.9 Measurement data of dose rate

根据图9中剂量率测试数据,计算出平均剂量率为73.67 mGy·min-1,标准差为0.279,相对标准偏差为3.32%,剂量率稳定度优于11.3%/10 min,说明加速器在10 min工作周期内,输出的X射线剂量率上下波动幅度最大值没有超过平均值的11.3%。

4 结语

本文研制的灯丝电源,通过收集加速管管壁电流和靶电流作为注入电流反馈信号,DSP根据反馈信号改变PWM信号的占空比来调整灯丝发射电流的大小。经过实验测试,灯丝注入电流与灯丝电压占空比具有良好线性关系,通过调节灯丝电压占空比可以精确地使加速器输出剂量率处在最佳值,输出剂量率稳定度优于11.3%/10 min。作为小型电子感应加速器的重要组成部分,该灯丝电源具有稳定性好、调节范围广、体积小等优点,相应的功能达到了小型电子感应加速器的要求,已应用在核技术应用教育部工程研究中心和泛华检测技术有限公司联合研制的7.5 MeV小型电子感应加速器上。

作者贡献声明刘琦:负责研究的提出及设计、数据的收集和整理、文章的起草和最终版本的修订;王海涛:负责技术指导;陈海生:负责实验测试及结果验证;王仁波:负责项目的监督和管理。