高速公路路面基层施工中双层连铺技术应用研究

邓德信

(广西新发展交通集团有限公司,广西 南宁 530029)

0 引言

在高速公路建设中一般采用的是传统沥青混凝土路面,每个路面的结构层相对独立,需要在下层的摊铺路面完全硬化和稳定,且在检查合格完毕后才能对上层路面进行施工。水泥稳定碎石作为半刚性材料基层,具有强度高、刚度大以及水稳定好等特点,因此,被越来越普遍地应用于高等级公路路面基层施工中。但其在长期的铺设过程中也出现了造价高、效率低和连接状况不顺利等问题。由此,为了节约造价成本,提高铺设的效率,许多欧洲国家开始研发并使用双层摊铺技术,即在同一时间将上下两层的不同混合材料同时铺设在下层,进行一体碾压,完成路面两层结构的一体化稳定硬化形态[1]。其技术与工艺的独特点就是能够实现双层结构在同一时间段内的摊铺和压实,把两层之间的混合材料通过相互挤压的方式,使粘合材料能够相互融合连接,最终形成一个相互作用的复合式整体结构,在两个层级之间节省了粘结材质,实现了双层结构的无缝隙最佳融合。在充分利用下层材料的混合预热后改变上层材料的压实条件,避免材料失去温度所造成的工作时间延长,充分保留了碾压的时长,提高碾压的结实度。以欧美以及日本等国家为首的发达国家在本国大力开展双层连铺技术,但国内在这方面的研究较少。为了缓解我国高速公路建设工期的紧张状况,发挥双层连铺技术的优越性能,本文通过实际案例进行研究,分析双层连铺技术在高速公路路面基层施工中的应用。

1 高速公路路况

对路面状况的评价能够保证在后续施工中技术的满足程度,其评价效果指标的设定是道路施工中最重要的一环。待清理路基完工之后,选择使用两套摊铺设备开展具体的水泥稳定碎石施工,上基层和下基层分别有一套设备施工,当下基层铺到100 m长度左右的时候,进行碾压施工,当压实程度满足标准要求后,开始摊铺上基层,同时碾压到压实度达到标准要求后为止。在设定评价指标前需要对路况后续所承载的情形做假设,如后续路面会发生的局部沉陷与坑槽等问题,因此在设定评价目标时需要将车辆的车辙深度与裂缝率作为评价指数[2]。裂缝出现情况主要是由于车辆的长期行驶所造成的,高速公路产生的裂缝类型主要分为复合型和非复合型两种。大体上复合型的裂缝主要以网状结构或龟形裂缝结构划分,其主要原因是行驶车辆的超负荷运载导致路面无法满足要求。非复合型裂缝是由于路基不均匀的塌陷或冷热胀缩引发的单根或面状破损。以路面后期的情形设定为依据,基于FWD弯沉参数来判断高速公路路面的承载力,作为评价路况的最终指标。路面的结构主要是由于过量的变形造成,为了更加精准地测定路面的结构承载力,通过弯沉盆的反结构性运算方法进行测定。以变量为基础设定路面的破损情况,在已知的变量中,通过疲劳方程式求取道路结构的可允许变量范围,判断应变值与可变值的对比关系。如果应变值不在容许范围内,路面强度分为两种:所得值超过范围的最大值表明该路面结构的强度不够,所得值小于可允许变化的最小值,则表示路面强度良好。而应变值在允许值范围内,则说明该路段的路面结构强度足够[3]。根据弯沉参数反算的评价结果能够有效运用在路面结构的判断中,为后续的道路施工提供基础保障。

2 划分路段

路段的合理划分直接影响施工数据的调用和周期效率。为了简单易行地进行路段划分,此次研究选择累计差分法,其原理是根据原有的等长分段和变长分段的有效结合演变而来,能够避免目测判断的不合理性[4]。具体原理是:路线变量表示路线长度变化曲线面积与整个路段长度变化曲线面积的差值。在长度关系确定之后,路段边界的位置点能够代表曲线斜率的正负值变化位置。在不同长度的公路范围内,可以假定每段公路之间含有不同的间距,每段间距之间的和保持不变,在每个设定的路段内都含有不同大小的属性值[5]。每个函数在同一个单元可以保持连续不变,因此可以知道任何变量点上的累计面积都能够符合自己的斜率,作为路段已知点的累计面积和实际平均值总量的差值,能够在路面的边界点进行从负到正的位置改变,在设定的路段间距内,累计面积会在不相等的间距内产生变化。由此,可以根据所得数值来分析每一个路段长度,确定计算路段是否可以进行两两或者多个合并,完成路段的划分。

3 双层摊铺技术

在对整体施工路段进行划分之后,在分设好的路段内各自设置中线,将每段路面以相同的间隔距离设置桩号,并在桩号的两侧布置挂线,测量水平距离[6]。在摊铺准备前需要在路面两侧的挂线上确定基层的边缘标高设计,完成铺设系数确定。施工流程为:基层施工前需要清扫基面,将各种杂物清理干净;在下层基面准备摊铺前,通过拌和站将材料混合并完成运输工作,在指定的铺设地点开始进行下层基面的摊铺工作,使用高于路面承载力的压路机进行基底层的碾压工作,一般为2~3遍。在进行正式碾压铺设时,需要将碾压面按照划分路段以40 m为一个段落,在单轮压路机静压效果下以≤2 km/h的速度完成第一轮碾压,依次增加碾压的速度和碾压机的吨数。具体原则为:在压路机起步时要先起步再开振动,停止工作时先关闭振动再关机,起步和关机必须要缓慢进行[7]。第二轮碾压的顺序一般由低处到高处、由内侧向外侧推进,在角落不能碾压到的地方,需要进行人工铺设。第一遍静压从较短的段落向较长的段落递进,从内向外的分压中,压路机需要沿着顶端的车轮痕迹横向完成碾压。在压路机开始工作后,开机状态下禁止在碾压过程中急刹车或者掉头,如果需要换挡必须在已经压实的路面上进行。碾压时的重叠部分要满足50%的车轮宽度。在碾压过程中,压路机与铺设路段的交界处车辆相距≥3 m[8]。为保证碾压的效果,在铺设过程中压路机的振动频率不可随意更改,要严格遵守设定好的每一轮碾压速度,当摊铺速度需要变动时,振动频率要即刻完成调整,保证在同一路段内的等振距离。

4 应用分析

4.1 路段选择与铺设材料准备

为了验证双层连铺技术在高速公路路面面基施工中应用的可行性,此次试验在保证试验路段的铺设质量前提下,对双层连铺技术进行现场工作中的协调性分析,完成现场监测的数据和后期完成度的效果比对。本次选择某高速公路路段的改建工程K8+060~K12+140路段为试验路段,同时将K8+060~K12+140路段作为备选路段,总长2 445 m,计划在2 d内完成对该高速公路段的铺设工作。路段位置如图1所示。

图1 试验路段位置示意图

根据图中标注的位置,选择三套6 000型拌和站为该路段的施工提供材料,拌和站的位置距离试验路段大约40 km。在高速公路上铺设的路面上中面层设计结构为5 cm AC-16+8 cm AC-30,通过五组不同厚度的组合设定路面,分别作为双层连铺技术的道路施工方案,验证该技术的施工合理性。表1为不同方案下的路面结构设定。

表1 试验路段路面结构表

从表1中划分数据可知,每组方案选择的路段长度各不相同,为保证方案实施的准确性,每组施工的基层和地层厚度相同,分别为26 cm和34 cm。按照拌和站的距离设定运料车单程的通行时间≤2 h,每次运料的重量不高于200 t,上层的混合材料总量为中层混合材料的50%,例如在方案1中选择上层混合材料为150 t,则中层混合材料为300 t。

4.2 双层连铺技术摊铺施工

将每组方案所需的混合材料与铺设机数量准备完成后,避免人员走动对摊铺机铺设效果的影响,不同的材料运输车辆间距应在45~50 m。碾压分两轮进行,将整体路段划分成等平的五段,分别通过五组方案进行该技术的应用。为了防止混合材料产生上下层混料的现象,初次碾压的速度要控制在2~2.5 km/h,尾压速度控制在4.5~5.5 km/h。

双层摊铺技术在稳压、初压、复压和尾压的四个步骤中完成整个试验路段施工。在尾压的过程中测得每段路面的最大间隙≤2 mm,表示双层连铺技术能够较为精准地进行高速公路路面的铺设。为了验证该技术的整体效果,在铺设后的12 h内进行渗水试验,以验证路面的渗水情况。

4.3 应用结果分析

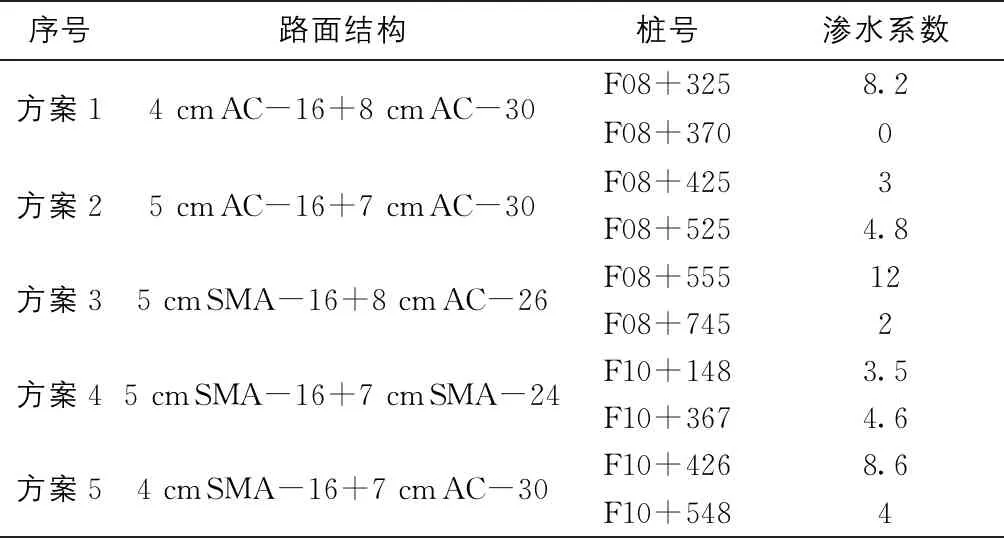

为了验证双层连铺技术能够在路段施工中使路面具有良好的防渗水性能,依据我国《公路施工技术规范》中渗水系数不能超过200 mL/min的标准,在规定时间内对整体路段完成铺设的五组路段各设立两个代表桩,每组桩之间的对应距离为4 m,分别在每个路段的两组桩内进行渗水试验,测试结果如表2所示。

根据表2中所得数据可知,五组方案所铺设的高速公路路面的渗水系数均未超过规定范围,且远远低于标准值。由此可知,双层连铺技术的应用在路面施工中具有良好的密水效果,不会出现严重渗水现象。

表2 路段渗水试验结果表(m L/min)

5 结语

双层连铺技术作为一种新型的施工技术,在运用到实际高速公路路段铺设时,通过摊铺设备将不同的混合材料一同放入上下两个结构的路面中,完成一体化精准摊铺,使得整体铺设路面的最大缝隙值在2 mm以内。在不同的摊铺方案下,采用双层连铺技术施工的路面都具有良好的密水性,渗水系数远远低于国家施工标准,可有效降低高速路面在大雨中的渗水情况发生。但本文在研究中由于自身的能力限制,没有对路面使用的材料和摊铺设备进行具体要求,在后续的研究中希望可以从技术的多个角度深入研究,促进双层连铺技术的应用。