双层泵腔压电无阀微泵结构设计与优化

单 杰,郭利华,冉朋辉,李经民

(大连理工大学 辽宁省微纳米技术与系统重点实验室,辽宁 大连 116024)

0 引言

微泵作为微流控系统的重要驱动元件能够实现流体的定量输送。按驱动方式,微泵分为静电式[1]、压电式[2]、电磁式[3]、电渗式[4]和热气动式[5]等类型。其中,压电微泵具有结构简单,驱动力大和易集成等优势,已广泛应用于药物输送[6]、电子冷却[7]及细胞培养[8]等领域。有阀结构存在机械疲劳及阻塞等问题,而无阀结构依靠进出口压力损失不同实现流体的定向流动,有利于微泵集成化及微型化[9]。研究表明,泵腔的直径越大,微泵的输出流量越高,同时带来结构尺寸增大的问题[10]。展望微泵在植入式医疗领域的发展,低电压驱动成为必要条件,这为提高压电无阀微泵输出流量带来巨大挑战。因此,如何在微型化和低电压驱动条件下实现大流量输出是压电无阀微泵的研究重点。本文提出了一种双层泵腔压电无阀植入式微泵,将较大直径的泵腔叠加于泵体(包含底层泵腔与喷嘴扩散微阀)上,这一方面提高了压电振子的致动面积,从而增大了流量;另一方面解决了传统模式下泵腔与微阀同水平面分布所带来的体积增大问题,实现了微型化设计。利用COMSOL耦合仿真及实验测试验证了双层泵腔结构的有效性,优化了微泵结构(微阀及泵深),探究了频率及电压对输出流量的影响。

1 结构设计及工作原理

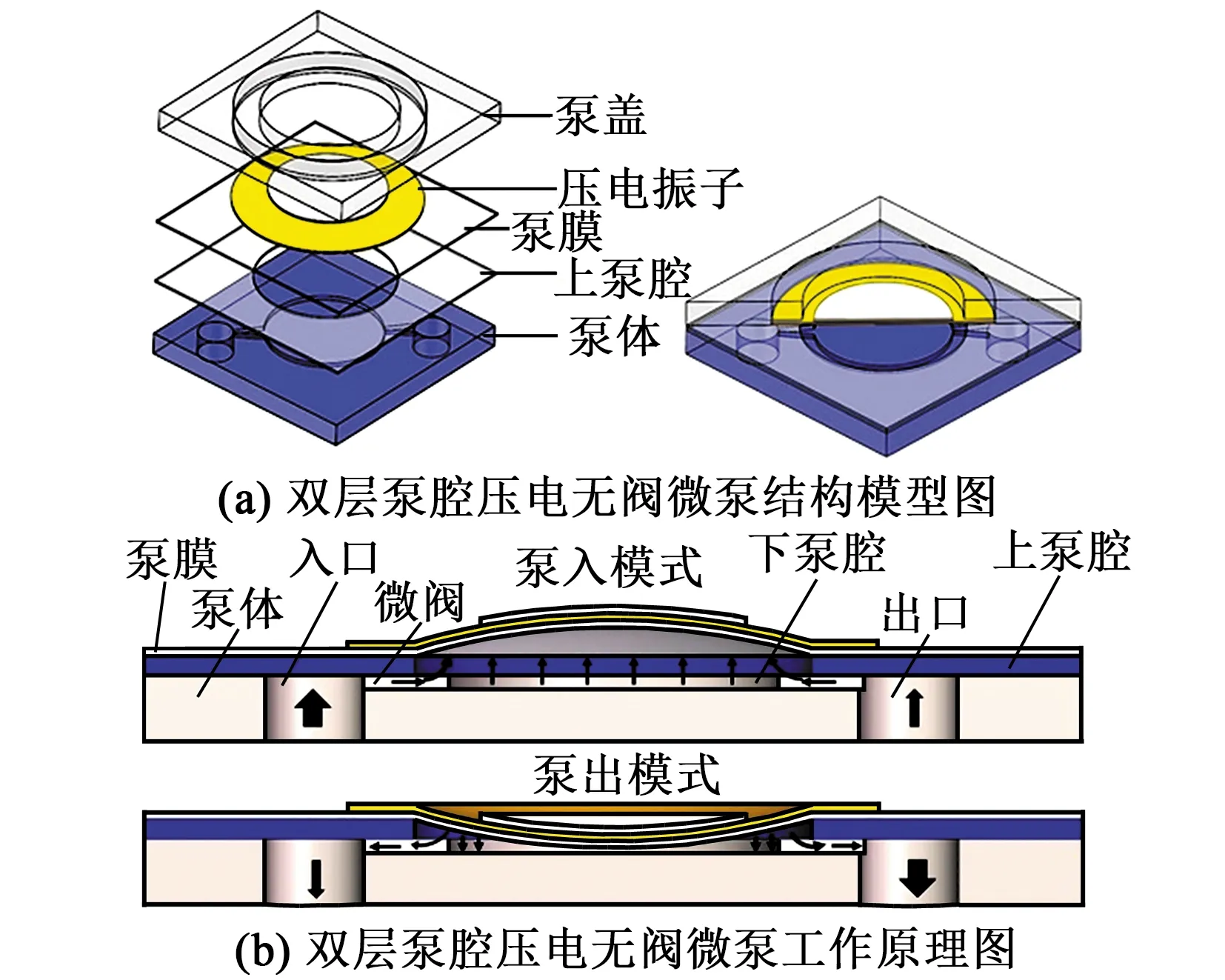

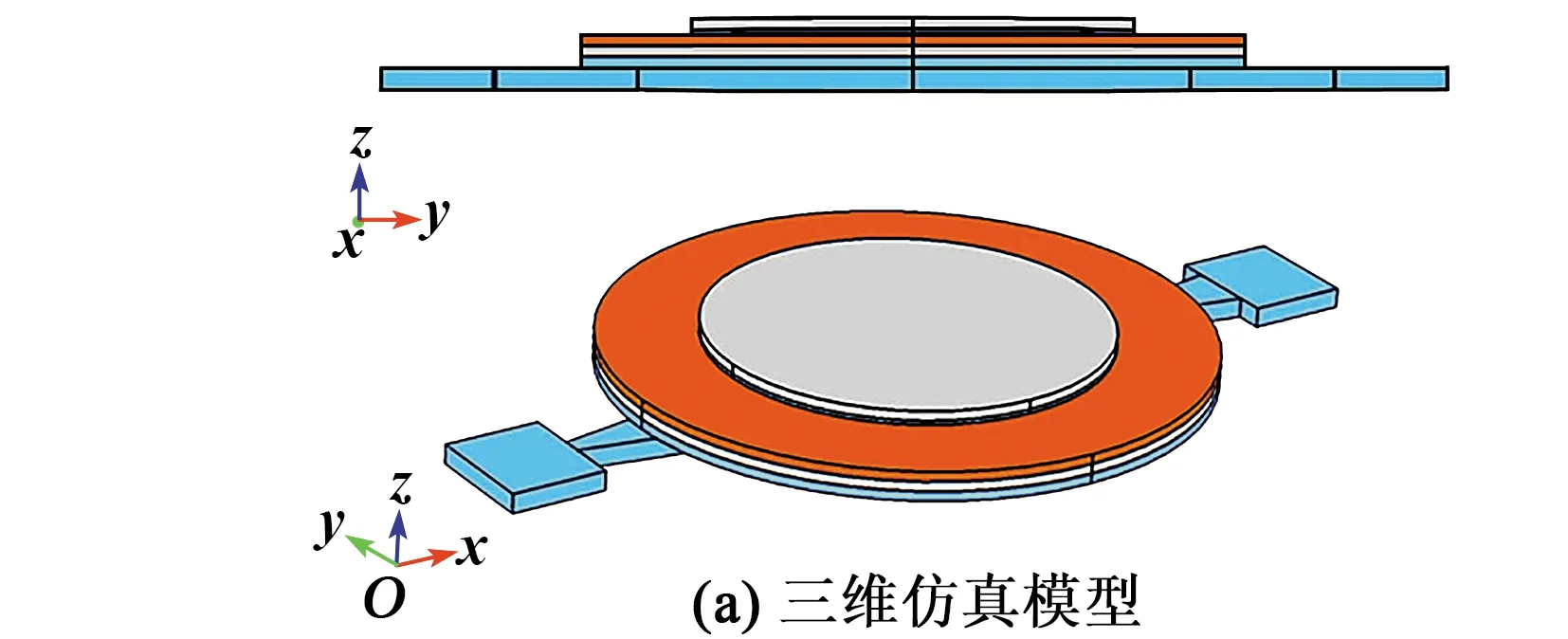

双层压电无阀微泵结构如图1(a)所示。整体尺寸为10 mm ×10 mm×4 mm。压电振子由压电陶瓷和金属基片组成。泵膜置于压电振子及上泵腔之间,传递驱动力及流体阻力。上层泵腔粘附于泵体上,为压电振子提供更大的致动空间。微阀部分纳入泵腔内,上层泵腔内的流体流经微阀,增大了微阀在不同方向的压力差,提高了微阀的整流效率。微阀、底层泵腔和进出口相连集成为泵体,实现流体流通及定向。

图1 分层泵腔压电微泵结构及工作原理示意图

分层压电无阀微泵的工作原理如图1(b)所示。压电振子作为压电无阀微泵的致动元件,基于逆压电效应在正弦信号激励下产生下凹或上凸的弯曲变形,致使泵腔内体积和压力发生周期性变化,流体同时从入口、出口流出或流入。喷嘴扩散微阀作为整流元件,由于在喷嘴和扩散两个流向的压力损失不同,导致微泵内流体最终呈单向流动。

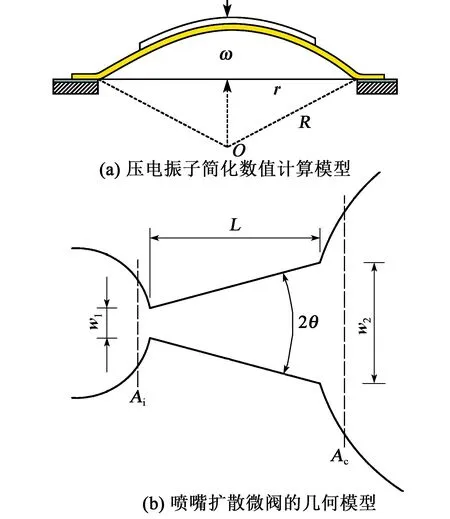

压电振子的结构组成及简化的几何模型如图2(a)所示。将压电振子的形变简化为圆弧状,产生的振幅[11]为

(1)

式中:r为泵腔半径;δ为压电振子总厚度;d31为压电应变常数;U为驱动电压。

图2 压电无阀微泵的理论计算模型

泵腔内体积形变量ΔV与泵腔半径r、电压U的关系为

(2)

(3)

式中:f为驱动频率;η为微阀的整流效率。

由式(3)可知,当微阀整流效率η、δ及驱动条件一定时,Q与r4成正比关系。因此,增大泵腔的直径可提高微泵的输出流量。

微阀的几何模型如图2(b)所示,几何特征尺寸主要包括扩散角2θ、长度L、颈宽w1和w2,其直接影响了微阀的整流效率η[12]。对于双层泵腔微泵,入口、出口和泵腔的截面分别为Ai、Ao、Ac,假设流体不可压缩,沿流动方向的伯努利方程为

(4)

式中:P为横截面处的静压;h为流体的中心高度;v为横截面的平均速度;g为重力系数;下标i、c分别表示入口和泵腔的截面位置。

由连续定理可知,Aivi=Acvc,且Ai

(5)

式中:ΔPc-i(o)为流体从泵腔流至入口(出口)的压力差;ρ为流体密度。

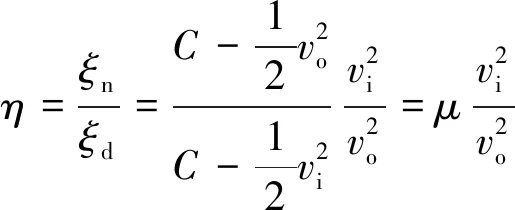

喷嘴扩散微阀的η为收缩方向压力损失系数与扩散方向压力损失系数的比值,即:

(6)

(7)

对于单层泵腔,微阀的整流效率[13]为

(8)

一般ξn>ξd,则ηs>1,通常ηs=1~5,则双层泵腔的结构设计能够提高微阀的整流效率μ倍。

由式(3)、(6)和(8)可知,增大泵腔直径及优化微阀特征尺寸(包括w1、w2和2θ)是提高微泵流量的研究重点。

2 有限元耦合分析

2.1 压电振子的压电耦合仿真

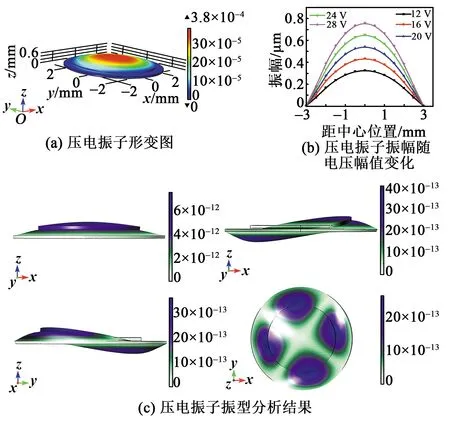

图3(a)为压电振子在电压激励下的形变结果。

图3 压电振子的压电耦合及模态分析

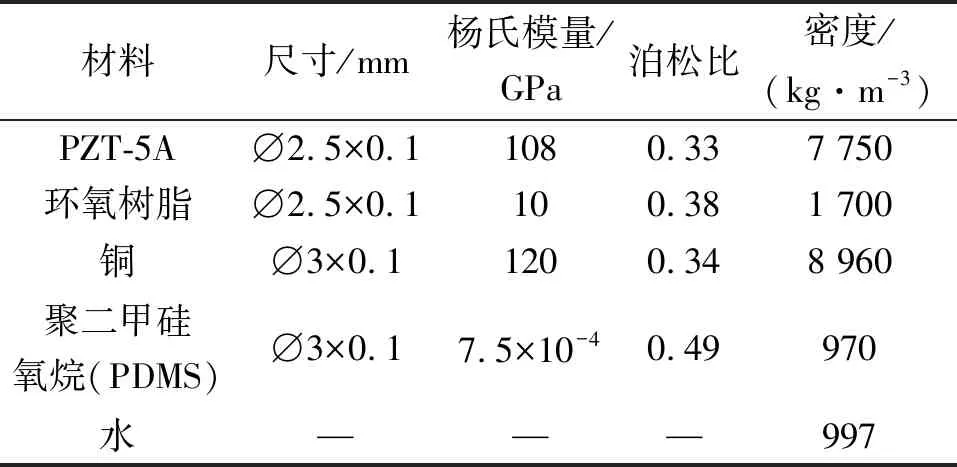

压电陶瓷片选用 PZT-5A型,该压电材料的耦合系数高,介电常数低,适合作为压电微泵的驱动元件。金属基片材料为黄铜,中间层材料为环氧树脂。根据初始微泵尺寸设计要求, 微泵的结构尺寸及材料属性如表1所示。

表1 微泵的结构尺寸及材料属性

设压电振子外沿为固定约束,对固体力学部分施加瑞利阻尼。在压电陶瓷上表面施加交流信号V=V0sin(2πft),V0=12 V,f=100 Hz。振动幅值随距中心位置和电压变化的曲线如图3(b)所示。由图可看出,压电振子的振幅随电压的增大而增大,且中心位置振幅最大。当电压为12 V,频率为100 Hz时产生最大振幅为0.38 μm。对压电振子进行模态分析可得一~四阶模态,如图3(c)所示。一~四阶模态对应频率实部分别为25.9 kHz、 42.2 kHz、42.5 kHz、72.1 kHz。二~四阶特征频率下压电振子形变对称,体积变化量几乎为0,不适用于微泵驱动。因此,驱动频率应小于一阶固有频率,用于保证呈现单向下凹或上凸的振型。

2.2 微泵的电-固-液三相耦合仿真

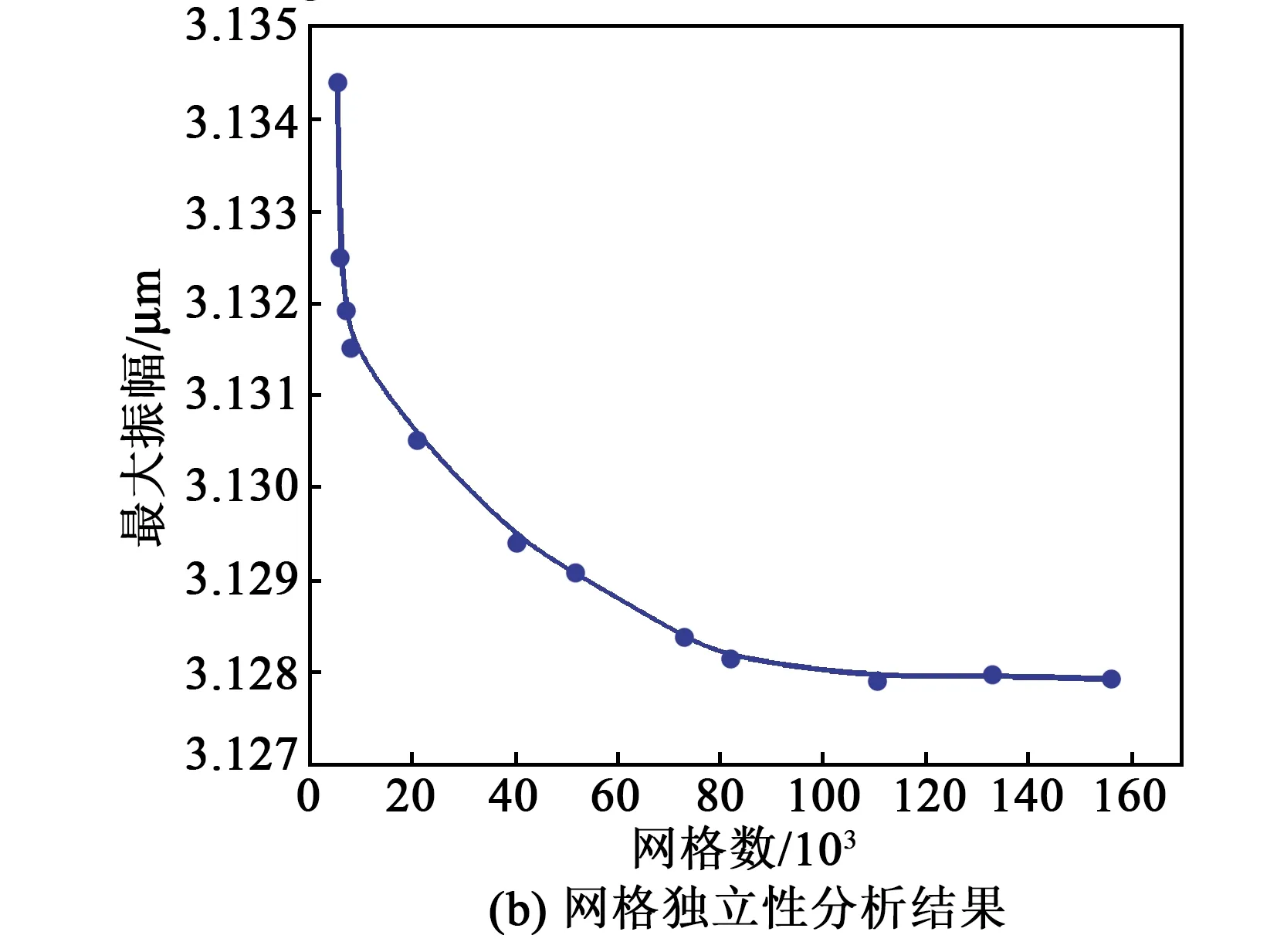

基于控制方程获得微泵流量准确的分析结果较难,因此,数值模拟是预测微泵输出性能的有效方法。本文采用电-固-液三相耦合研究方法,压电耦合模块从流固耦合模块收集电压和动态压力信息,求解机电方程式以提供位移场,考虑固体结构的瑞利阻尼。位移数据用于求解流固模块的Navier-Stokes方程。微泵的几何模型及网格独立性分析结果如图4所示。在COMSOL中建立微泵的耦合几何模型,包括压电振子、泵膜、上泵腔及泵体(包括下泵腔及微阀)内的工作流体。

图4 微泵电-固-液耦合仿真几何模型及网格独立性研究

设初始驱动条件为12 V、100 Hz的正弦电压(V=V0sin(2πft)),泵膜及泵体材料选择聚二甲硅氧烷(PDMS),工作流体为水,微泵的结构尺寸及材料参数见表1。

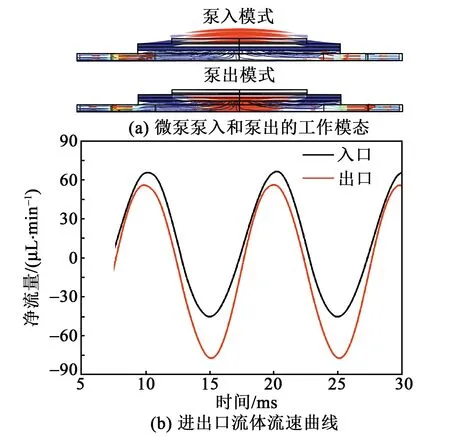

双层泵腔微泵的工作模式如图5(a)所示。在泵入(出)模式下,泵膜向外(内)偏转,产生上凸(下凹)形变,泵腔内压力减小(增大),流体同时通过入口和出口泵入(出)。进出口流速曲线如图5(b)所示,表明入口流速和出口流速受驱动电压影响呈正弦的变化趋势。泵入模式下,入口流速大于出口流速,泵出模式下情况相反。因此,微泵内流体呈定向流动,验证了喷嘴扩散微阀对流体的定向整流作用。

图5 双层泵腔压电微泵工作模式及流速图

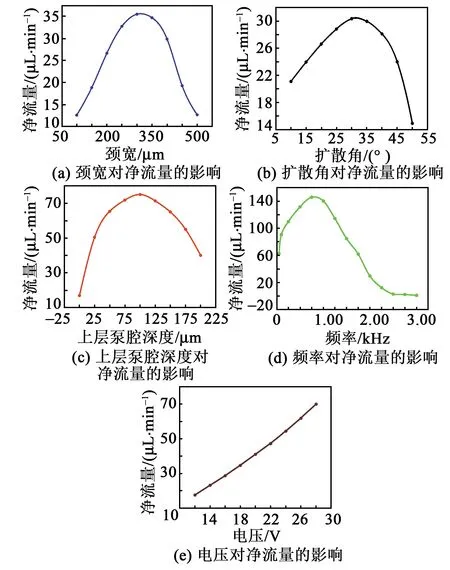

微阀的尺寸优化对于微泵输出性能的改善具有重要作用。设初始固定参数为扩散角2θ=20°,喷嘴扩散微阀长度L=1.28 mm,则w1对微泵净流量的影响如图6(a)所示。由图可知,微阀的最佳颈宽值为300 μm。“阻塞效应”导致在较低颈宽值下微泵的净流量较小,当颈宽达到最优值后,由于流入、流出方向压力损失差距缩小,故微阀的整流效率及净流量降低。

图6 不同结构参数及驱动参数对净流量的影响

固定w1=200 μm,L=1.28 mm,则2θ对微泵净流量的影响如图6(b)所示。由图可看出,喷嘴扩散微阀的最佳扩散角为30°。扩散角越小,整流效率越低(喷嘴和扩压器的阻力相同),因此,净流量随着扩散角的增加而增加。扩散角过大,易产生分流现象,从而导致净流速降低。

为确定分层泵腔深度的最优值,在上述微阀的最优参数组合确定的情况下,获得了净流量随上层泵腔深度h变化的曲线,如图6(c)所示。由图可看出,泵腔深度最优值h=100 μm, 与单层泵腔微泵相比,其流量提高了4.5倍。当h过小时,流体阻力过大,阻碍流体的流入及流出;当h过大时,由于压电振子的振幅一定,而流体抵抗压电振子形变的阻力增大,致使微泵的驱动力损耗,流量降低。

根据式(3)可知,电压及频率对微泵输出流量影响较大。设仿真模型的L=1.28 mm,2θ=30°,w1=300 μm,h=100 μm,则针对频率进行参数扫描,结果如图6(d)所示。由图可看出,低雷诺数条件下压电微泵的有效驱动频域为50~1 500 Hz的低频区段。高频率驱动下,由于压电振子的振动幅值较小,流体迟滞效应致使微泵流量较低,不适用于压电微泵驱动。

基于上述耦合仿真研究,确定了微泵的最佳设计参数及驱动频率。图6(e)为净流量随电压变化的曲线。与式(3)分析相同,微泵的输出流量随电压值的增大而提高。经分析可知,由于压电振子产生的振幅与电压幅值呈正相关,因此,该分层泵腔压电无阀微泵具有流量调节功能。

3 微泵制作及测试

3.1 微泵制作

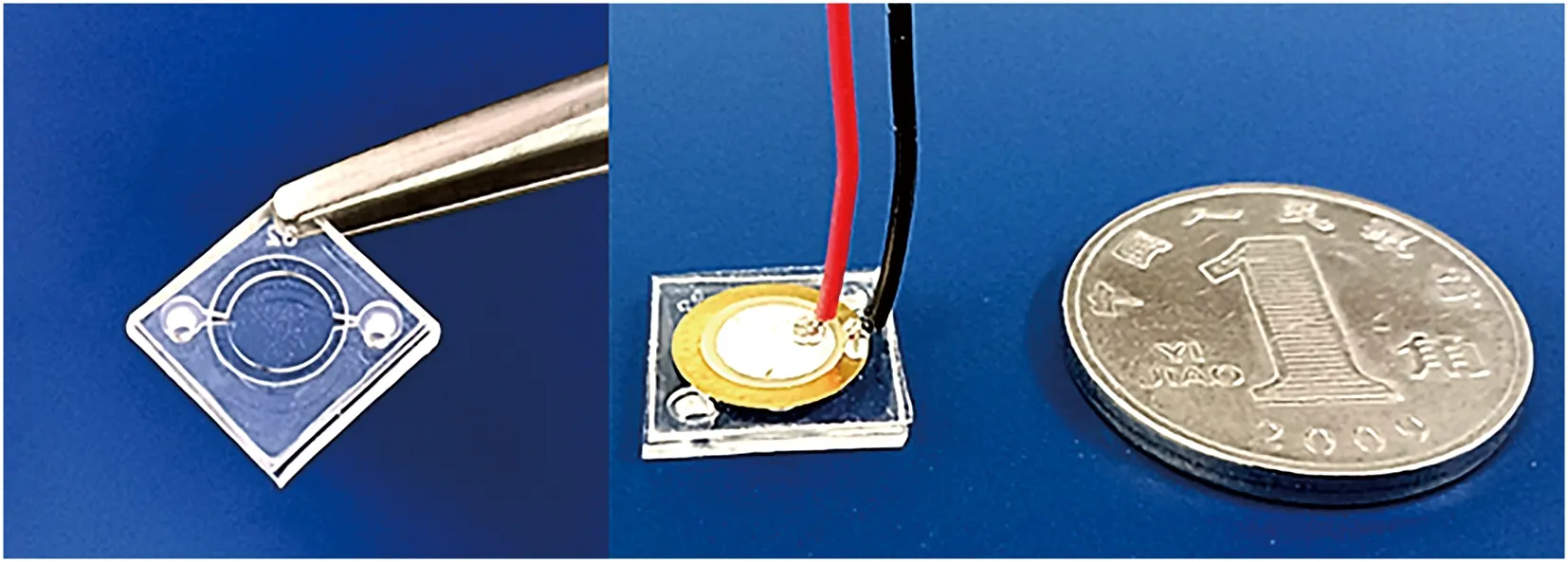

采用微机电系统(MEMS)工艺与激光切割技术制造微泵。在涂有BN303的玻璃片上旋涂SU-8光刻胶,利用光刻法将掩膜板上的图案转移至光刻胶上,经85 ℃热烘1.5 h后利用专用显影液显影;利用乙醇及去离子水清洁模具表面,将PDMS浇注模具经85 ℃热烘2 h后脱模获得泵体。利用激光切割工艺切割PET薄膜获得上层泵腔。利用等离子处理及APTES溶液涂覆法将泵腔、泵膜和泵体进行键合。将压电振子胶合在泵膜上,完成微泵制作,如图7所示。

图7 双层泵腔压电无阀微泵实物图

3.2 微泵测试

实验平台由驱动系统、微型泵模块和观测系统组成。信号发生器(Siglent, SDG1020)用于向微型泵施加正弦交流信号(0~6 V)。功率放大器(Lylij LYC-300B)用于放大信号电压(12~28 V)。工作流体为去离子水。利用体视显微镜观察和测量一段时间内微通道内的流体体积,得到输出流量值。测量电压、双层泵腔结构及扩散角对微泵流量的影响,结果如图8所示。

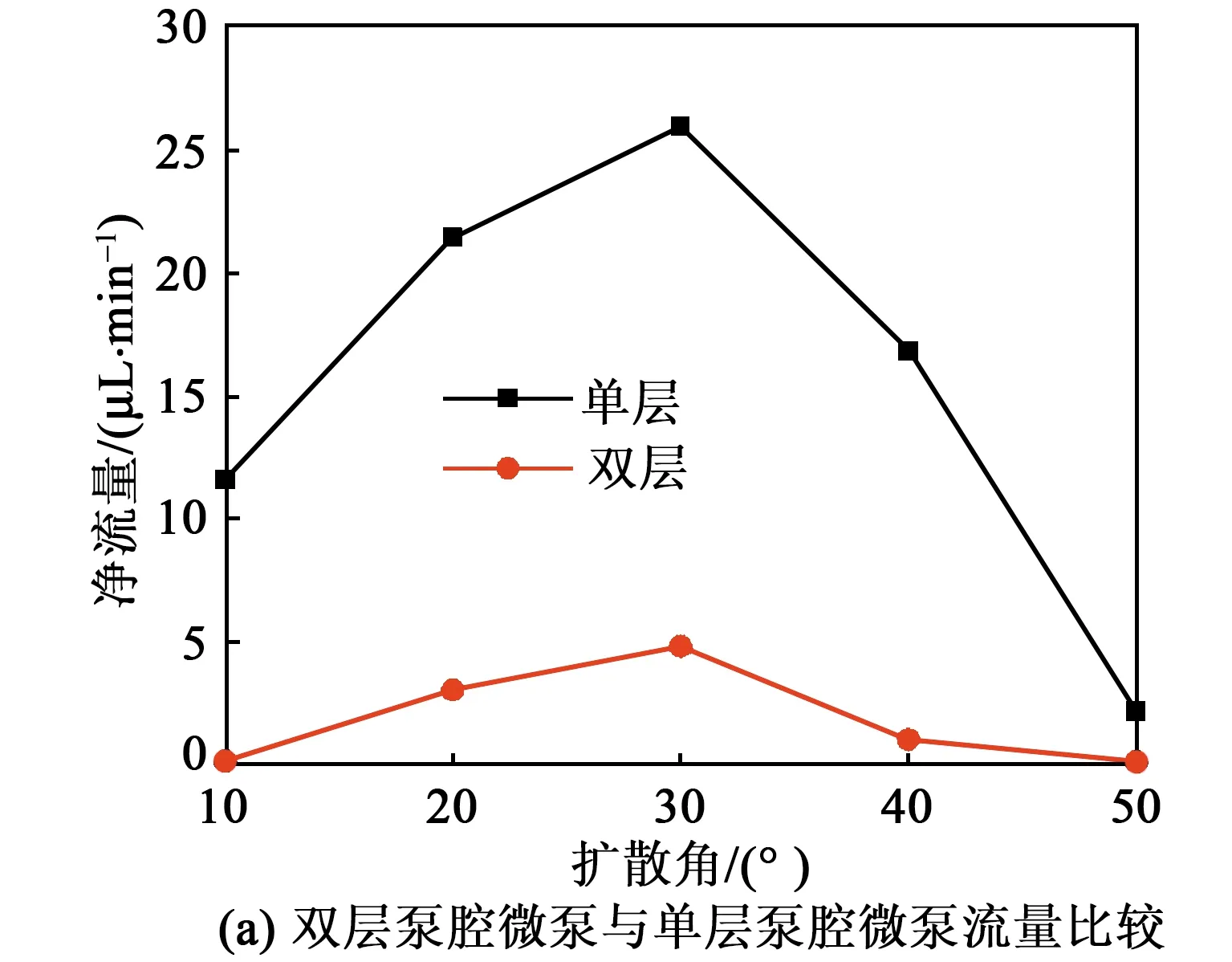

图8 不同结构参数及驱动参数对净流量的影响

根据仿真优化结果设计微泵的L=1.28 mm、w1=300 μm。如图8(a)所示,一定的电信号(21 V,100 Hz)下,分层结构可显著提高微泵的输出流量,最高可达5.38倍。扩散角对分层微型泵的作用与单层相同,最佳值为2θ=30°。初始随着2θ的增加,微型泵的流量增加;当2θ>30°时,微型阀的整流效果降低,微型泵的输出流量显著降低。

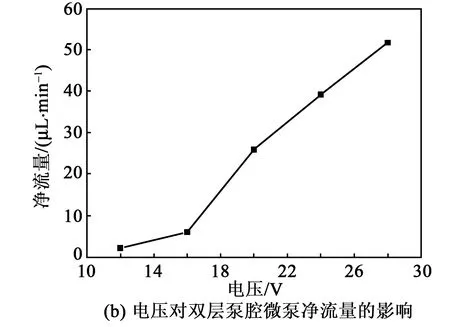

实验过程中,通过操作装置(12~28 V,100 Hz)调整幅度,以观察电压对流速的影响。实验结果与仿真结果趋势吻合,微型泵的输出流量与电压幅值呈线性关系。微型泵的输出流量为2.16~51.74 μL/min,可通过调节驱动电压的幅值来达到所需流量。实验结果验证了电-固-液耦合仿真的可行性,对微流控系统的研究具有参考意义。

4 结束语

本文提出了一种双层泵腔压电无阀微泵设计,实现了微泵在低电压及微型体积下大流量范围的输出。通过对压电振子及喷嘴扩散微阀的理论分析,探究了微泵流量与泵腔直径、微阀结构及驱动参数的关系。建立COMSOL仿真模型,利用压电耦合及电-固-液三相耦合方法,优化了微泵的结构设计参数及驱动条件。微阀扩散角的最优值为30°,颈宽最优值为300 μm,上层泵腔的最佳厚度为100 μm。通过实验验证了仿真结果的正确性,双层泵腔微泵输出流量是传统单层泵腔输出流量的5.38倍。微泵输出流量与电压呈正比,且在12~28 V内可实现2.16~51.74 μL/min内的流量调节。本文提出的新型微泵结构设计,将有助于推动微泵在植入式医疗等相关领域的发展。