浅析磨子水电站上导推力油槽结构优化

方 戊 强, 胥 刚, 李 俊 文, 杨 懿

(1.四川省紫坪铺开发有限责任公司,四川 成都 610091;2.丹巴洁尔美水电开发有限公司,四川 甘孜 626300)

1 概 述

磨子水电站位于四川省甘孜州丹巴县境内,2021年投产,为引水式电站,装机容量2×35 MW,额定水头396.0 m,额定转速:428.6 r/min。发电机采用SF38-14/4200型主轴悬垂型密闭循环空气冷却水轮发电机。发电机主轴同转子支架及滑转子、推力头热套成一体。上导轴承采用8块偏心瓦,推力轴承采用8块扇形氟塑瓦。上导轴承、推力轴承共用一个油槽,油槽有效容积2.5 m3,采用串片式冷却器,设计冷却水工作压力0.2~0.4 MPa,设计冷却水流量60 m3/h。

两台机组动平衡试验过程中,都出现上导瓦、推力瓦温度异常升高情况。1号机组第一次试机约1.5 h,推力瓦、上导瓦初始温度在20 ℃左右,停机时推力轴瓦温55.4 ℃(报警温度55 ℃),上导轴瓦温度56.9 ℃(报警值60 ℃),且瓦温均有明显上升趋势,不符合标准要求,机组投运前必须解决该问题。通过对整体结构分析试验,先后进行多次油槽结构优化改进,最终有效控制瓦温、油温。

2 温度控制措施

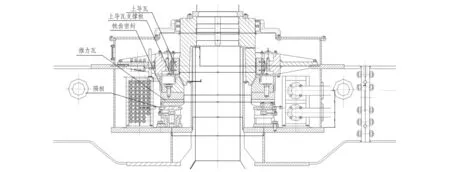

发电机上导、推力轴承装配见图1。机组瓦温及油温不仅受到冷却器的影响,同时还受到油循环的影响,针对上导瓦、推力瓦温度异常情况,从冷却水、冷却器、轴瓦、油槽结构来检查。

图1 发电机上导、推力轴承装配图

2.1 检查冷却水是否正常

检查机组轴承冷却水是否通畅。启动1台技术供水泵向1号机组供水,检查机组上导推力油槽冷却水情况,冷却水流通正常。可排除冷却水中断是造成机组轴承瓦温过高的原因。

检查冷却水流量是否偏小。启动2台技术供水泵向1号机组供水,并全开上导推力油槽冷却水进水阀开度,将下导油槽、水导油槽、空气冷却器冷却水进水阀开度关至50%,这种情况下上导推力油槽冷却水流量远大于设计流量,开机烤瓦温推力瓦、上导瓦温度无明显下降。可排除冷却水流量小造成瓦温高的原因。

2.2 检查冷却器制造及安装问题是否正常

检查发现冷却器部分铜管翅片安装质量不好,经主机厂及冷却器厂检查确认该情况对冷却器效率影响不大。两台冷却器解体检查,冷却器端盖安装方向正确,端盖密封无损坏。

2.3 检查轴瓦及油槽结构是否可以优化改进

上导瓦采用偏心瓦(免刮瓦),检查发现:上导瓦进、出油边开口及坡度较小,对油循环有一定影响,从而影响瓦温[1],增大瓦进、出油边开口,提高流入上导瓦间隙的透平油量,促进油循环。经分析后做以下处理:上导瓦进油边刮削出0.5 mm×60 mm周向楔形渐变通道,出油边刮削出0.5 mm×35 mm周向楔形渐变通道,刮削后的进、出油边与轴瓦原加工面平滑过渡;将上导轴瓦单边间隙调大至0.16 mm(初次安装间隙为0.15 mm,设计间隙为0.12~0.20 mm)。

由于冷却器顶部内圈未安装挡油板,导致部分上导轴承热油经排油孔后直接流入推力轴承热油区,一定程度上影响透平油冷却[2]。对此采取引流措施,将上导轴承流出的热油引至冷却器外侧通道进行循环冷却;同时在冷却器顶部隔板对称增设四个φ80落油孔,径向位置与原有两处一致。推力轴承冷油区、热油区为设置分隔板与推力轴承座间隙较大。在推力轴承座上平面边缘,点焊一圈φ10圆钢,以减少热油自冷却器中间隔板间隙直接流入冷油区。

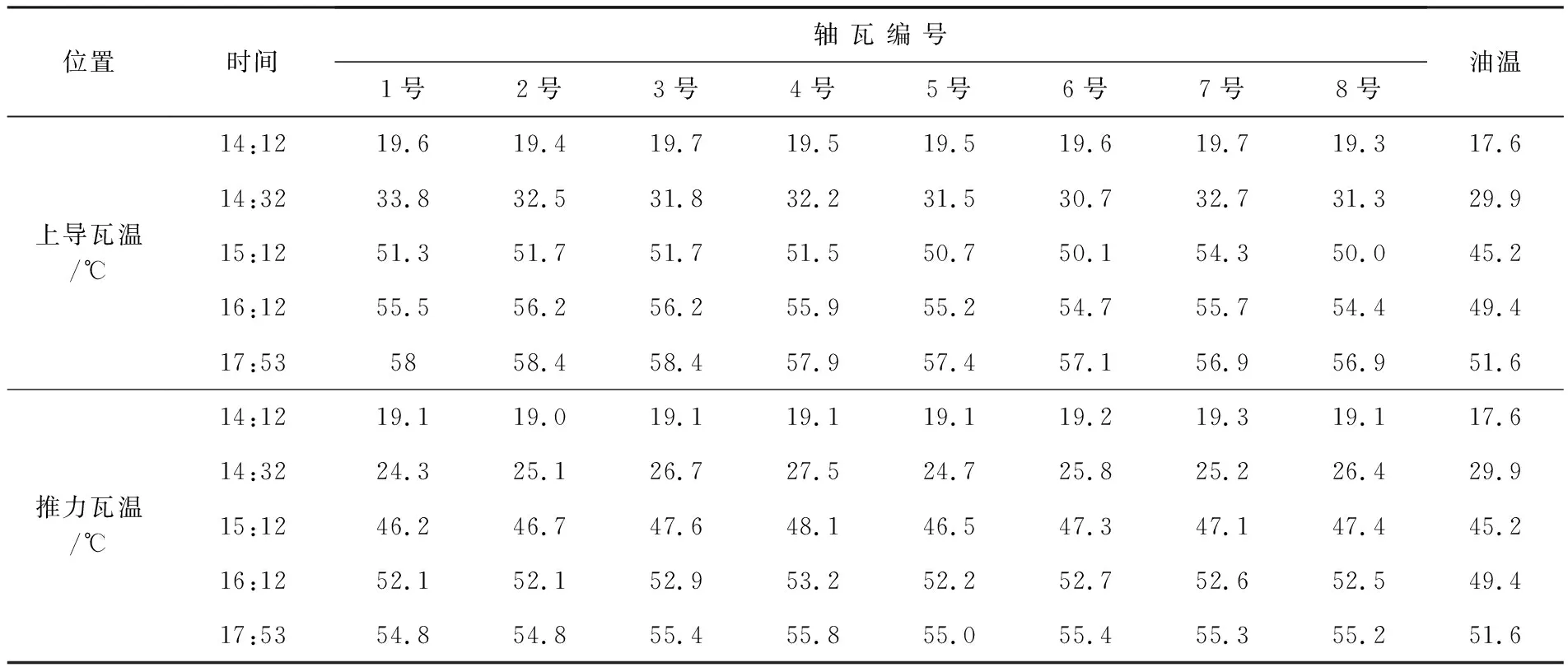

7月11日,1号机组空转烤瓦温4 h,7月11日1号机组瓦温记录见表1。

表1 2021年7月11日1号机组瓦温记录

从表1可看出:机组空转4 h,上导瓦温度未超出报警值,但推力瓦温度最高55.8 ℃,透平油温度最高51.9 ℃,均超过报警值。《DL/T622-2012 立式水轮发电机弹性金属塑料瓦技术条件》规定:氟塑料瓦允许在55 ℃以下长期运行,达55 ℃报警,达60 ℃时停机;油槽热油温度不超过50 ℃时,允许塑料推力瓦可长期运行。若机组长期带负荷运行,温度可能继续上涨,需要继续进行处理。

联系使用该厂家同类机组的电厂,均未出现此类问题。联系发电机主设计师了解到:磨子水电站发电机组与同类机组相比,主要改动为缩短上机架与转子间距离,以减小机组摆度。因此造成机组上导、推力油槽容积减小,设计的冷却器体积减小、换热容量减小[3]。

在不更换冷却器的情况下,尝试减少油循环阻力来提高冷却器冷却效果。研究后决定,在推力轴承冷、热油区分隔板在冷却器两端盖处间断,此处增设分隔板,以减少热油、冷油混合;对冷却器内、外侧上层冷却管各拆除第二、第三根冷却管,并安装无翅片铜管,减少翅片对油循环的阻力;取消冷却器顶部外侧挡油板;增设冷却器顶部内侧挡油板,减少上导轴承热油直接落入推力轴承热油区;取消两冷却器端盖间上方挡油板。

7月16日,1号机组空转烤瓦温4.5 h,上导瓦温度未超限(最高温度 58.8 ℃)但仍有上升趋势,推力瓦温度已超报警温度(最高温度 56.0 ℃)且仍有上升趋势,停机时油槽油温54.2 ℃,冷却水排水温度约23 ℃。

机组运转过程中,透过观察窗可看到,上导、推力油槽内油面波动无明显变化,说明油槽内透平油循环没有得到明显改善。此前两次处理方案,只是在不改动轴承装置主体结构上进行局部优化改动,根据机组运行情况来看,这些措施不能有效加强油槽内油循环。

从上导推力轴承结构上分析:推力头外有梳齿密封环包裹,推力头无法带动油循环,油槽内透平油仅靠镜板带动油循环;油槽内透平油仅靠镜板带动油循环[4],由于油槽整体容积减小,导致内部透平油循环发生变化。

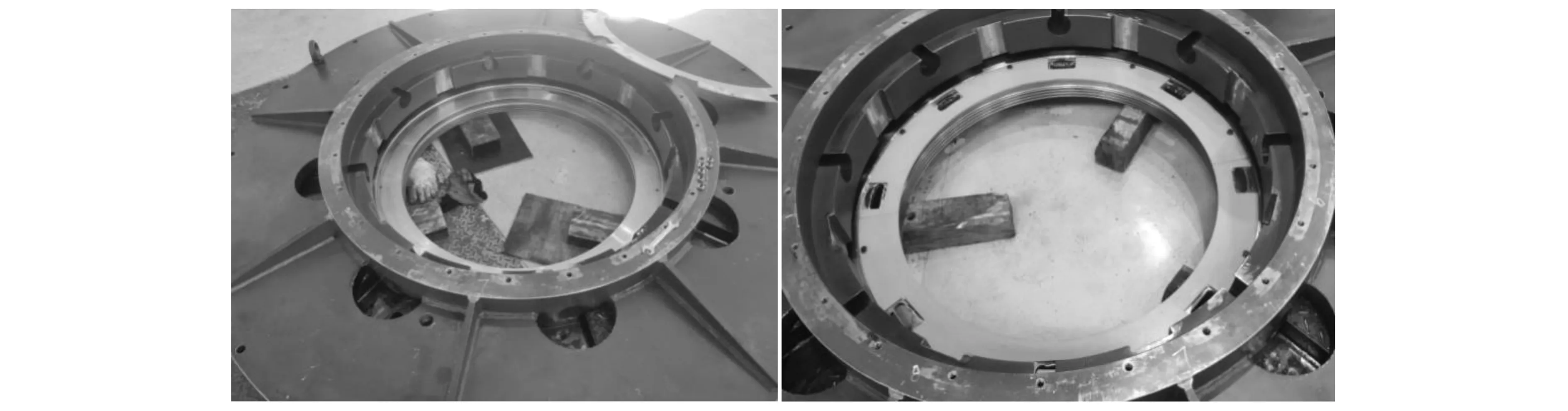

为不影响机组投产前试验,再次尝试优化油槽结构,若无法有效降温则定制新的冷却器。经分析后决定切除推力头外的梳齿密封环,露出推力头以增强油槽内透平油循环动力;在上导瓦支承板上两上导瓦间加工出36 mm×120 mm孔,以促使支撑板下方透平油翻滚至上导轴承,提高透平油循环速度;刨除第一次处理时增设的流道,较少油循环阻力。

7月18日,1号机组推力头外的梳齿密封环切除、上导瓦支撑板加工后,开机空转考瓦温,机组运转过程中,透过观察窗可看到,上导、推力油槽内透平油翻滚剧烈,油循环速度加快。停机前推力瓦温度已经趋于稳定,上导瓦最高温度 57.0 ℃,推力瓦最高温度55.0 ℃,油槽油温51.1℃。推力瓦温、油槽油温均在报警值边缘。在此时的瓦温油温情况下,通过不间断向技术供水循环水池充补充河水(河水温度约10 ℃),使冷却水进水温度一直处于较低的温度,可保证并网试验继续进行。同时也表明通过继续优化油槽结构已无法大幅度降温,继续降温需要更换冷却器。推力头外的梳齿密封环切除前后见图2,上导瓦支撑板钻孔前后见图3。

图2 推力头外的梳齿密封环切除前后

图3 上导瓦支撑板钻孔前后

2.4 冷却器优化改进

为确保更换新的冷却器后可有效降温,从增加冷却器热交换容量、优化冷却器结构、减小冷却器造成的油循环阻力方面考虑,对新的冷却器结构做以下改动:取消冷却器顶部外侧挡油板,增设冷却器顶部内侧挡油板,使油循环路线更合理;铜管间距由45 mm增大至48 mm,减小油循环阻力;铜管层数由9层增至11层,增加两冷却器长度,两冷却器尾部端盖间距由25 mm减少至10 mm,增大冷却器热交换容量[5];重新制作冷却器中间分隔板,各分隔板中间无间隙,分隔板与推力轴承座间隙小于5 mm,减少热油未经冷却直接流入冷油区;派专人驻厂严格要求冷却器制作工艺。

8月5日,1号机组更换新的冷却器后,并网带额定负荷运行,机组瓦温记录显示上导、推力轴承技改并更换冷却器后,上导瓦温、推力瓦温、油温均大幅度降低,8月5日1号机组瓦温记录见表2。

表2 2021年8月5日1号机组瓦温记录

从表2可看出,1号机组使用新的冷却器后,上导瓦、推力瓦、透平油温度均大幅度降低,瓦温及油温高处理思路及方法正确,取得良好的效果。

2号机组参照1号机组处理方案进行结构优化改进后,于8月12日经5 h空转运行,瓦温、油温均与1号机组相近,正常投运。

3 结 语

磨子水电站调试期间,两台机组瓦温超限的情况,严重影响机组调试、并网试验进程。磨子水电站从机电安装、设备质量、机组结构、产品设计等方面研究分析,对新机型油槽结构及冷却器进一步优化改进,取得了良好的效果。同时,冷却器设计及制作工艺对轴承瓦温及油温影响巨大,在冷却器设计定型、设备验收方面也应重点关注。

目前机组稳定运行已超过半年,各瓦温及油温稳定。磨子水电站对上导、推力油槽结构的改进经验,可对同类结构机组技改提供参考借鉴。