某印染工业污水处理厂扩建设计工艺优化探讨

文_周林凡 陈黎明 肖学贵 中国市政工程中南设计研究总院有限公司

石狮市某印染工业污水处理厂现处理能力为4.7万m3/d,负责处理工业集控区内31家印染企业(其中长车6家、针织5家、染线7家,水洗其他13家)排放的废水,由于这些工业企业印染生产规模扩大及印染废水水量的增加,需对该污水处理厂进行扩建,要求扩建规模为3万m3/d,出水执行《纺织染整工业水污染物排放标准》(GB4287-2012)及其修改单中表2直接排放要求。污水处理工艺对污水处理厂运行、投资、成本等的影响尤为关键。为此,本次扩建必须基于现状污水处理工艺的运行经验及存在的问题,在设计阶段对污水处理工艺进行充分合理的优化。

1 污水处理现状概况

1.1 现污水处理工艺流程

现污水处理工艺流程为原水(一企一管)→调节池(泵)→机械混凝反应池→初沉池(平流沉淀)→自流跌落冷却池→推流式水解酸化池→好氧池(活性污泥法)→幅流二沉池→中间水池(泵)→催化氧化反应器(芬顿高级氧化)→曝气反应池→机械混凝反应池→终沉池(平流沉淀)→达标排放。

1.2 进水水质及特性现状

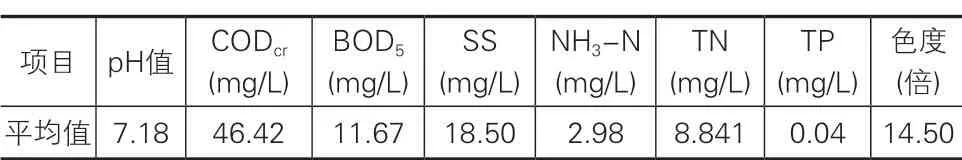

现调节池内混合后的实际进水水质详见表1。

表1 主要进水水质现状

本污水处理厂处理的印染废水具有水质水量波动较大,废水有机物成分复杂且浓度高,BOD5/COD值较低,pH值高,水温高,色度高,且具有一定毒性等特性。

1.3 出水水质及运行现状

近两年实际出水水质详见表2。

表2 近两年出水水质现状

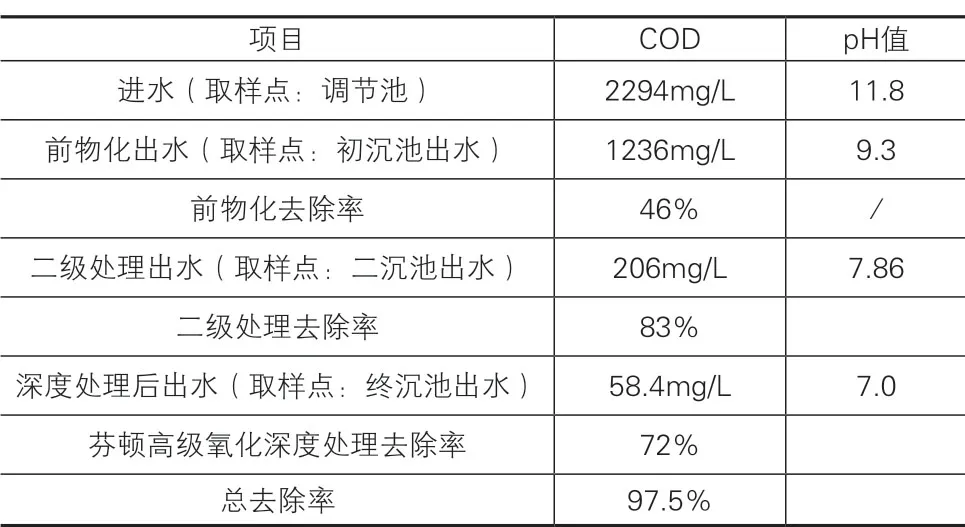

对现各污水处理工艺单元的水质进行近一年检测,得出各工艺单元的处理效率详见表3。

表3 各工艺单元污染物去除率现状分析

现污水处理工艺整体运行情况良好,出水水质满足《纺织染整工业水污染物排放标准》GB4287-2012及其修改单中表2直接排放要求,对污染物的去除效率高,但存在二级生化处理效率低、物化和芬顿药耗量大、污泥量多、管线迂回严重、水头损失较大、电耗相对较高等问题。

2 工艺优化总体思路

2.1 污水处理水质目标

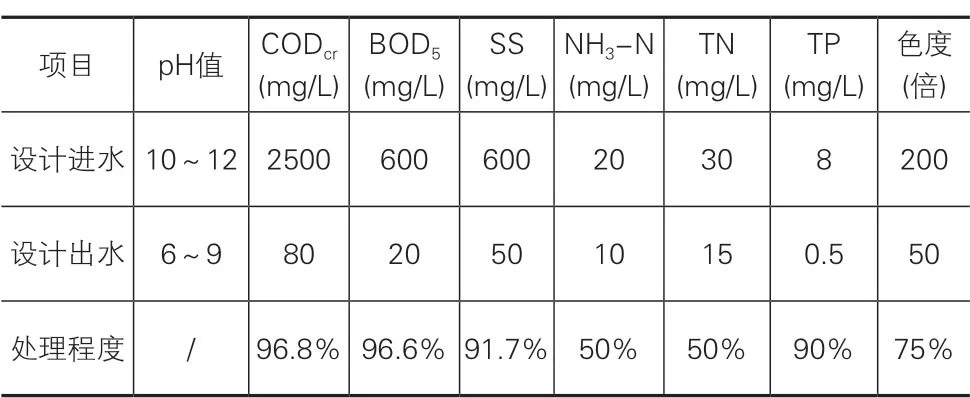

本次扩建设计进、出水水质指标及处理程度详见表4。

表4 扩建工程设计进、出水水质及处理程度

根据要求,本项目出水执行《纺织染整工业水污染物排放标准》GB4287-2012中表2直接排放要求,同时在工艺流程上预留再提标至《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准的可能性。

2.2 污水处理工艺路线选择

鉴于现污水处理工艺整体运行情况良好,出水水质满足要求,因此本次扩建拟采用与现状一致的污水处理工艺路线,具体为“稳流调节+前物化(絮凝沉淀)+二级生化处理+深度处理(高级氧化+后物化)”。

2.3 工艺优化原则

本次扩建污水处理工艺路线优化应考虑:①技术成熟先进,运行可靠,满足处理出水要求;②经济合理,在满足处理要求的前提下,节约基建投资和运行管理费用;③运行管理方便,运转灵活,对进水水量、水质的变化有较强的抗冲击能力及应变能力;④与现处理工艺合理衔接,便于统一管理,统一调度。

3 工艺优化方案

3.1 调节池优化

现调节池的水力停留时间为7.65h。本次扩建设计综合考虑了废水排放规律、水质水量变化、生产班次等因素,依据水量变化累计曲线,采用图解法确定调节池停留时间为12h。为解决调节池内污泥沉积问题,本次扩建调节池在池底布设了穿孔水管,采用水力混合和水力反冲洗。改进后的调节池构造简单、水质调节效果好、污泥不易沉积且排泥方便,适合中大型污水厂水质的调节。

3.2 降温设施优化

现冷却池采用水流自渠道自流跌落的方式进行降温,结构简单、运行简便、投资低;但降温效果受流量变化影响较大、效果差,占地面积大,且降温渠道为开放式,对周围环境影响较大。本次扩建降温设施经优化后采用钢筋砼框架结构的逆流式冷却塔。该冷却塔具有配水系统不易堵塞、降温效果好、对环境影响较小、运行费用低、运行管理较为简便、占地少等特点,适用于中大型污水厂的污水降温。主要设计参数为干球温度θ=33.4℃,湿球温度28.1℃,进水温度T1=45℃,出水温度T2≤33℃,标准点噪声≤75dB(A)。

3.3 前物化处理工艺优化

现平流初沉池沉淀时间短(1.6h),沉淀效果差,采用虹吸式刮吸泥机排泥不畅,且加盖除臭难度大。本次扩建平流初沉池沉淀时间经优化后采用2.3h,并采用技术先进的液压往复式刮吸泥机,保证了沉淀效果,很好地解决了排泥和加盖除臭问题。

3.4 二级生化处理工艺优化

3.4.1 水解酸化池工艺优化

现厌氧水解池为厌氧接触法(厌氧活性污泥法),水流流态为推流式水解反应器,这种水解池利用搅拌装置实现泥水完全混合,需增设沉淀池将处理污水与厌氧污泥分离,并将沉淀的污泥回流至水解反应器,以维持反应器内的污泥浓度,动力设备多,电耗高;现水解时间为12.2h,结合水质检测分析,存在水解不完全的情况,水解时间偏短。

本次扩建水解酸化池经优化后采用升流式水解酸化池。升流式水解酸化池污泥水解酸化效果好,出水稳定,污泥降解率高,不需设中间沉淀池,占地面积小;同时为提高布水的均匀性,采用技术先进的自动高效脉冲布水器,保证了污泥浓度以及泥水混合效果,控制了易燃、恶臭气体产生。结合现状和中试水质检测和理论分析结果,本次扩建水解酸化时间采用15.2h。

3.4.2 生物池工艺优化

现生物池采用纯活性污泥法的好氧池,设计停留时间21.7h,由于没有设置缺氧区,对TN的去除效果一般。本次扩建生物池经优化后采用“缺氧/好氧+MBBR”工艺,通过缺氧反硝化过程、好氧碳化及硝化过程控制出水指标。好氧池采用内循环完全混合方式,相较现状无内回流的好氧池,处理效果更稳定高效;同时与现状相比增加了缺氧段,提高了对TN的去除效率,以应对日后水质的变化。为提高生物处理能力和污泥浓度,减少池容和停留时间,本次扩建在好氧池内增加MBBR生物填料,改进为泥膜复合的MBBR工艺。主要设计参数为总停留时间20.1h,其中缺氧停留时间为2.6h,好氧区停留时间为17.5h,设计气水比20:1,污泥浓度为4000mg/L,BOD污泥负荷0.105kg.BOD5/kg.MLSS.d,在好氧池内增加生物填料有效膜表面积1.2170×105m2。

3.5 深度处理工艺优化

3.5.1 高级氧化工艺优化

现高级氧化采用的是芬顿催化氧化工艺,出水能满足尾水排放的要求,但加药量较大,成本较高。结合国内同类水质的处理经验和中试实验结果,本次扩建高级氧化工艺经优化后采用三相催化氧化工艺,在传统芬顿(均相催化氧化)与电化学等技术基础上,采用电化学技术(催化还原)、芬顿技术(催化氧化、催化缩合)、高效混凝、磁化技术等多种技术的联合和耦合。相比传统芬顿,三相催化氧化工艺具有处理更高效、广谱,抗负荷冲击能力强,对COD、色度、总磷、SS均具有较高的去除效果,消毒除臭,出水清澈透明,运营成本低等优点。通过中试实验,在达到相同处理效果的情况下(CODcr≤80mg/L),三相催化氧化工艺相比现状芬顿系统的药剂成本降低约30%~40%,性价比更高。

3.5.2 后物化沉淀、过滤工艺优化

现芬顿后的物化沉淀池采用平流沉淀池,存在加药量较大,占地大等问题。

结合国内同类水质的处理经验和中试实验结果,本次扩建后物化沉淀工艺经优化后采用高效沉淀池,具有处理效果好,药耗低,占地省等优点。主要设计参数为慢速反应区反应时间14min,推流区停留时间5min,沉淀区上升流速5.0m/h。

由于本次扩建要求工艺流程上预留再提标至《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准的可能性,考虑到后物化高效沉淀池出水SS较难稳定达到一级A标准,因此本次扩建在后物化沉淀之后预留增加过滤工艺单元,以确保出水SS达标。过滤工艺采用转盘滤池,具有过滤效果好、构造简单、占地少、反冲洗水量少等优点,主要设计参数为滤速≤15m3/h.m2,滤盘直径3m。

4 优化后工艺流程及效果评估

4.1 优化后工艺流程

根据上节的论述,本次扩建优化后的工艺流程确定为原水(一企一管)→稳流调节(泵)→机械混凝反应池→平流初沉池→逆流式冷却塔(钢筋砼框架结构)→升流式水解酸化池(自动高效脉冲布水))→缺氧/好氧+MBBR生物池→周进周出幅流二沉池→中间水池(泵)→三相催化氧化反应器→曝气反应池→高效沉淀池→转盘滤池(预留)→达标排放。

相较于现状,本次扩建积极稳妥地运用一些新工艺、新技术,主要对冷却塔、水解酸化池、生物池、芬顿高级氧化、后物化沉淀池等工艺单元的类型、设计参数等方面进行了优化。

4.2 预期效果评估

4.2.1 预估各工艺单元去除率

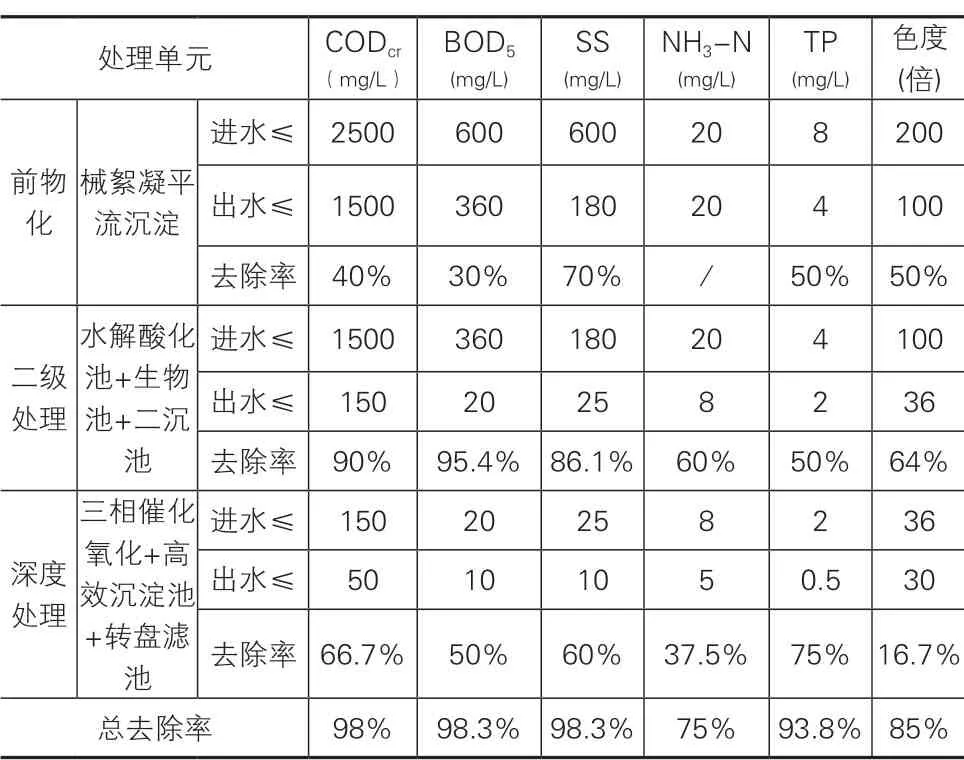

结合现有的运行效果、部分工艺单元的中试结果和理论分析,预估本次扩建各工艺单元的污染物去除率详见表5。

表5 预估本次扩建各工艺单元污染物去除率

相比原工艺运行状况,本次扩建重点强化了二级生化处理效果,二级处理去除的污染物比例更高,二级处理出水更好,减少了后续高级氧化深度处理的负荷,选用了反应效率更高的三相催化氧化深度处理工艺,提高了处理效率,确保了处理效果。工程建成后,通过在运行中相应调整生物池及三相催化氧化的工艺运行参数、药剂使用量,增加预留的转盘滤池过滤单元,可将出水提标至《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准。

4.2.2 节能降耗效果评估

本次扩建采用技术更先进且成熟的处理工艺,选择了更为合理的设计参数,选用优质节能的工艺设备,平面布置合理,工艺流程和水力高程顺畅,节省了电耗,预估吨水耗电量为1.47kWh,相比现状减少约15%~20%。本次扩建强化了二级生化处理和沉淀效果,二级出水更好,减少了后续高级氧化深度处理的负荷,且采用的三相催化氧化反应效率更高,均节省了药耗,预估吨水药耗相比现状减少约20%~30%。本次扩建强化了二级生化处理效果,活性污泥产量少;节省了各环节的药耗,同步减少了物化污泥产生量;预估每万吨污水产生绝干污泥量为14.5tDS,相比现状减少约15%,也相应减少了污泥处理及处置成本。总体而言,本次扩建能耗指标可达国内同行业先进水平。

5 结语

在满足出水水质要求的前提下,印染废水处理工艺的选择和优化应注重提高二级生化处理效果,并积极稳妥地运用“新工艺、新技术、新设备和新材料”,既注重技术的先进性,又考虑技术的成熟性和实用性,使工程设计更为合理、更为优化。