GHH+烟气冷凝再热技术的湿烟羽 治理工程分析与探究

文_卢遥 山西省阳泉生态环境监测中心

随着国家对节能减排工作的不断深入,环保标准已不断提高,排放监督已愈发严格。由于烟囱采用湿烟气排放,烟囱出口处出现大量液态凝结水,形成“湿烟羽”(俗称大白烟、白雾等)。特别是冬季时,湿烟羽相当严重,对周边产生一定的视觉污染。

随着我国节能减排力度的加大,排污监管也越来越严格。烟道排烟以湿烟为主,在烟道出口产生了大量的液体凝结水。尤其是在冬季,潮湿的烟羽较为严重,对周围环境造成了一定的影响。为消除电厂“湿烟羽”的视觉污染,减少周边居民对电厂污染的偏见,“湿烟羽”的治理逐渐提上日程。

1 概况

1.1 项目概况

某工程中,烧结机后面设置了两台双室四电场除尘器,在经过除尘后,首先通过2个导风管进入引风机,再汇合后经过增加风机进入烟气脱硫塔。脱硫采用工艺为川崎撞击石灰石-石膏法,于2011年12月投运。2014年脱硫系统进行了升级改造,处理SO2能力从原来的3000mg/m3提升至6000mg/m3。

1.2 设备概况

1.2.1 烧结机

拥有两台265m2烧结机,其中2#烧结机2006年建成投产,设计生产能力550万t。主要工艺为以高炉返矿、冷筛返矿作为底料,焦炉煤气作为点火源,通过下抽风箱装置,煅烧铁矿石、溶剂等原燃料,成品烧结矿经过环冷、冷筛系统进入高炉上料系统。

1.2.2 除尘器

机头采用电除尘器工艺,布置双室四电场除尘器,除尘器出口烟尘浓度设计为50mg/Nm3。

1.2.3 脱硫装置

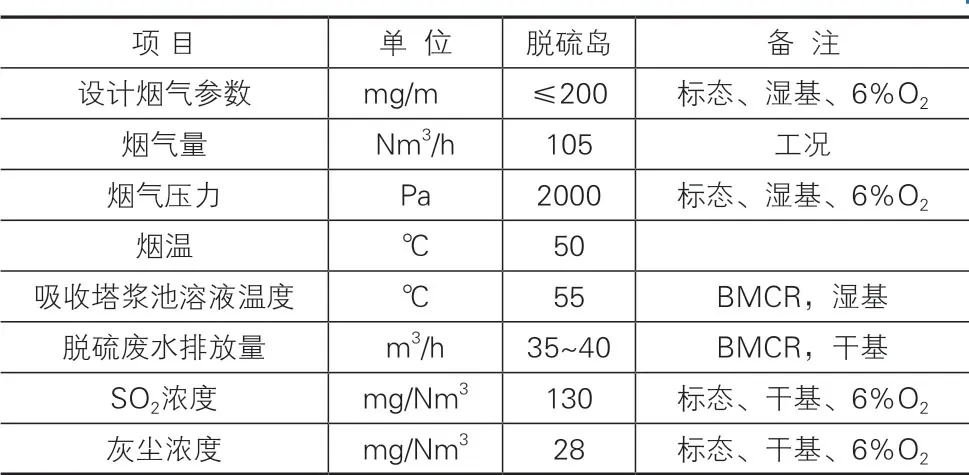

近年完成脱硫系统二次改造,由原来鼓泡工艺改为喷淋工艺,以满足目前的国标排放要求,设计达标能力SO2可达200mg/m3以下,脱硫塔出口处的烟气参数见表1。

1.2.4 增压风机

型式为静叶可调轴流风机,型号TA46636-82。系统正常运转时,增压风机出口压力2000Pa左右,压头余量1500Pa。

2 治理方案选择

2.1 工程数据确定

2.1.1 设计参考烟气参数

本次改造设计烟气参数参照原脱硫出口设计值,见表1。

表1 脱硫塔出口处的烟气参数

2.1.2 设计环境参数

该区域的日平均气温普遍为-20~30℃,年均气温为8.64℃。综合考虑投资和实际环境条件,提出以0℃为宜、环境湿度按年均值51%的环境参数。

2.1.3 现状分析

烟尘排放现状:目前电除尘器和脱硫系统运行良好,电除尘器出口烟尘浓度一般在40~80mg/Nm3之间,脱硫塔出口烟尘浓度一般在30mg/Nm3以下。

SO2排放现状:脱硫入口SO2浓度一般在5000mg/Nm3以内,脱硫塔出口SO2浓度一般在180mg/Nm3以下,满足目前的排放要求。

烟气温度现状:脱硫入口烟气温度大部分在115~145℃之间,脱硫出口烟气温度大部分在46~53℃之间。

经分析可知,该系统具有较高的初始温度,可以对净烟进行加热。由于烟气中的水分含量较高,所以采用除湿脱烟有一定的必要条件。另外,烟气中SO2的浓度常年在2000~5000mg/Nm3范围内,根据以往的经验,在0%~2.5%的范围内,通过理论计算(按DL/T 5240-2010规定的烟气酸露点计算下限式),得到了在110℃以下的烟气中的酸露点。所以,在进行防腐设计时应充分考虑防腐要求。根据现场实际情况,烟气入口和出口都有很长的烟道,可以进行换热器和除雾器的改造。

2.2 技术方案比选

2.2.1 烟气冷凝技术方案

拟采用空气与烟气进行换热,在脱硫塔出口至烟囱入口净烟道上增设一套烟气换热装置、6台高频率的声波装置和可调频声波装置及1套高效离心管束除雾提水装置。

2.2.2 烟气再热技术方案

GGH工艺是一种新的烟气再热技术,它能在15℃以上的环境中有效地去除烟羽。随着环境气温的降低,需要的升温幅度明显增大。在环境温度低于0℃的情况下,采用常规的20~30℃的方法,对去除湿烟羽的作用不大。GGH系统采用原烟和脱硫后的净烟气进行换热,使原烟温度从130℃降到100℃;脱硫塔出口净烟气温度由50℃加热至75℃。

2.2.3 烟气冷凝再热技术方案

该技术路线是在烟气冷凝技术方案基础上,增加1套GGH系统。考虑到目前风机的裕量(约1500Pa)、实际烟温情况、脱硫系统的稳定运行、投资和能耗等多种因素,初步按烟气再热升温幅度为10℃,即脱硫前烟气降温幅度也为10℃。该方案在烟气冷凝技术方案的基础上不需要增加电耗,阻力增加约800Pa。

综合考虑投资、阻力、能耗、消除湿烟羽、技术可靠性等多种因素,采用“冷凝法+声波+高效离心管束提水+GGH升温”的技术方案。该技术具有较高的可靠性,可以减少污染物的排放,节水,在较低的环境温度下,还可以去除湿的烟羽。

3 改造工艺设计

3.1 改造方案

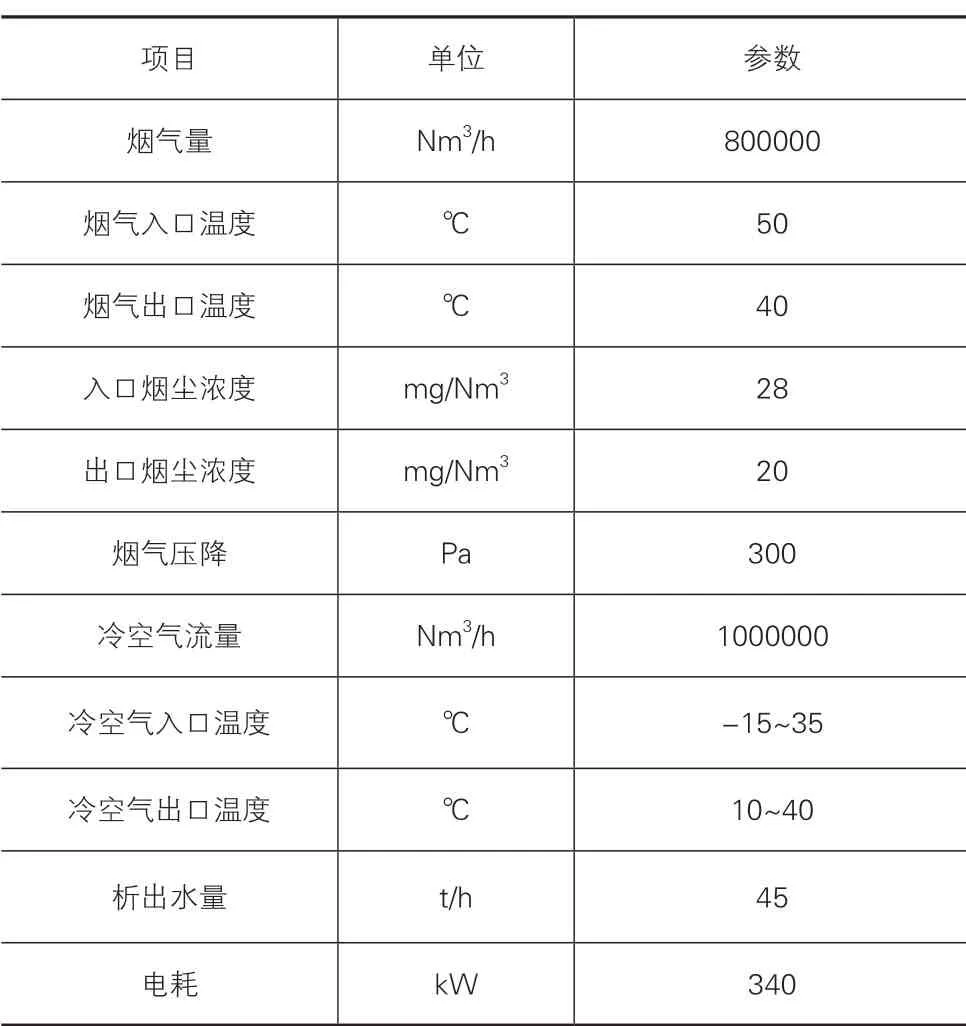

在烟气排放口到烟气进口净烟道增加了1套烟气换热器、6台高频声波设备和可调频声波装置、1套高效的离心管束除雾装置。其中,在烟囱进口附近设置有高效离心管束除雾提水设备,频率可调音波设备设置在接近于有效除雾器排烟通道和接近进口烟冷却设备进口烟道附近,在烟道上方设置有高音波设备。在该套管的短接凸缘上安装了声波装置,支撑点采用了烟道主体加强筋,并以烟道原来的外凸台为支撑和操作。高频和低频音波设备上有开口和焊接套管短接法兰DN150×400mm,将声波设备插入固定,可调音波设备上有孔洞,并焊接套管短接凸缘1650×650mm与喇叭对接,支撑点采用烟道主体的加强筋和平台。主要技术参数见表2。

表2 冷凝方案的主要技术参数

3.2 降温系统

风道烟气冷却系统总体布局,拟采用空气进行换热交换的方法进行;总体换热指标,根据计算:5℃温降时需要换热量为10500MJ/h(约合2916kW/h),10℃温降时需要换热量为17500MJ/h(约合4861kW/h),15℃温降时需要换热量为26300MJ/h(约合7305kW/h),本工程的设计目标是降低10℃,烟道中安装换热器,前、后两个管道的压损值均不大于300Pa,连接烟道的换热器在地面设置空气风机。

3.3 烟道转换器

3.3.1 烟道换热器尺寸

设计尺寸约10m×10m,为加快工期,换热器共分N个模块,现场拼装。管道前后接变径接管,换热器的换热管管径φ78mm,设计换热量4800~5000kW,以温度降低10℃为设计目标。

3.3.2 烟道换热器的防腐

考虑到烟道内SO2、SO3、NOx、CL+等腐蚀气体,在低露点状况下,会产生相应的酸液,对换热管材产生腐蚀。因此,烟道换热器的管材选用ND钢焊管,ND钢焊管具有较好的防止硫酸、盐酸、硝酸的能力,为了防止上述物质在低露点状态下对管材的腐蚀,延长管材的使用寿命,对ND钢焊管再进行镀搪瓷处理,确保材料的防腐性能。

3.3.3 烟道换热器的防表面结垢

为防止烟道换热器管材表面因低温结露液滴与烟气中的灰尘产生表面结垢,在烟道换热器的前后加装喷淋和可调频声波装置,喷淋用水采用后续收集的水,与除雾器清洗喷淋水系统连锁使用。

3.3.4 安装烟道换热器的阻力损失模拟

含换热管烟道中的换热管排8排,烟道10m×10m(上下非对称)烟道长度1.5m,变径管2m,6m×6m烟道长度0.75m。烟道入口流量80万Nm3/h。烟道内流场分布如图1所示。换热管内最大流速10m/s。

图1 烟道内流场分布

3.4 其他工艺

(1)空气风机

空气风机配有(但不限制):风机本体、电动机、气量调节装置(包括进气调节阀)、进气过滤器、消音装置、自动排气装置、内部管道阀门、控制装置等。

(2)高效离心管束除雾提水装置

高效离心管束除雾提水装置烟道在通过离心管束除雾提水装置时,在离心力的作用下,喷雾和粉尘在气缸内流动,相互碰撞,凝结成较大的液滴,然后被甩到内壁,与附着在管壁上的液滴层发生接触,从而使液滴和粉尘分离。隔板间设有挡液环及导流线,可提高空气的离心力,保持适当的流场分布,以达到控制液膜厚度、控制空气出口状况、防止液滴二次夹带的目的。

(3)防腐蚀、磨损、积灰措施

管道内换热材料采用 ND钢+搪瓷。采用这种工艺,防腐性能好,传热系数高,可适应本次湿烟气环境改造的要求。为了避免积尘,可以安装一套定期清洗的洗水设备。

(4)保温、油漆

保温措施:设备主体一般不需要保温,也没有防冻的问题。仅在一些特定的地方,例如绝缘箱出进行保温相反,通过及时的冷却,可以使烟气中的湿气得到进一步的冷凝,从而改善整个水雾的去除。一般情况下进出口烟温相差不超过1℃,项目仅装置出入口烟道设置50mm岩棉保温。

油漆:不保温的设备、管道和附件(包括支架)、爬梯、检修平台等,应按照规定的要求进行外防腐(腐蚀)涂料;为了方便辨认,需在管道的外壁上涂上代表介质特性的色环,以及代表介质流动方向的箭头。

(5)流场模拟

气流分布对换热器的性能的影响是重要的。气流分布不均匀会严重影响换热效果。要求均匀,为使气流分布均匀,一般在入口处设气流分布装置,并进行气流分布模拟试验。根据流畅数值模拟结果,再进行物理模型试验,对数模效果进行进一步确认。

4 结语

采用烟气冷凝法+声波+高效离心管束提水方案+烟气再热进行湿烟羽治理,技术可靠性高、可以起到污染物减排、节水、在较低环境温度下也可消除湿烟羽。因此,改造项目所采用的技术方案是可靠的、合理的,电厂实施该改造方案后,污染物会明显降低,湿烟羽现象明显减轻。