浅析垃圾焚烧发电厂循环流化床焚烧炉改造炉 排型焚烧炉技术方案

文_高学宇 广州华科工程技术有限公司

根据《“十四五”城镇生活垃圾分类和处理设施发展规划》,在“十四五”期间,各地区应开展既有焚烧设施提标改造。据不完全统计,在目前投运的超过500座垃圾焚烧发电厂中,仍有约14%的垃圾焚烧发电厂采用循环流化床焚烧炉,循环流化床焚烧炉因其技术特性,需要掺煤运行、炉膛正压冒烟、燃烧温度波动大且不能稳定在850℃以上、系统复杂、检修次数较多,导致烟气排放不达标。因此,循环流化床焚烧炉技术已不能适应当前的行业发展以及国家政策,对这类垃圾发电厂进行改造是目前的主流选择方向。

1 项目背景及改造原因

以广东某垃圾发电厂实际改造项目为案例,该项目改造前生活垃圾总处理规模1200t/d,已建成生活处理规模800t/d,配置2台400t/d循环流化床焚烧炉,预留一台400t/d循环流化床焚烧炉的安装位置,配置2台12MW汽轮发电机组,主蒸汽参数5.3MPa 485℃。因当地生活垃圾产量逐年增加,垃圾处理日益紧张,且现有焚烧系统运行稳定性差,停炉次数较多,经常出现环保排放不达标的情况,已影响垃圾处理能力。为达到环保要求,决定对该项目循环流化床焚烧炉改造为炉排型焚烧炉,改造后的焚烧炉规模为2×600t/d。

2 改造方案

若该项目采用常规全部拆除重建的方案,需要先拆除设备和土建结构,预估工期2个月,重新建设预估工期18个月,项目前期手续、批文、工程设计预估工期6个月,总计需要停产26个月。现有垃圾填埋场无法承担26个月停产期的垃圾产生量,同时考虑该项目投运时间不长,很多设备还比较新,拆除报废非常可惜。经过对项目的反复研究,同时结合现场主体结构的实际情况,决定对该项目扩容改造,将原有的2台400t/d循环流化床焚烧炉改造为2台600t/d炉排型焚烧炉,主蒸汽参数调整为5.3MPa/450℃,同时对汽轮机做简单的通流改造,改造后的汽轮机可以与新的蒸汽参数匹配。

目前该项目已投产运行,经过各方通力配合,改造过程极为顺利,改造成果非常完美,各项指标全部达到既定标准。该项目拆除施工用时约1个月,改造施工用时约11个月,共计用时12个月,极大地缩短了工期。

常规新建处理规模1200t/d的生活垃圾焚烧厂,需要投资约6亿元,该项目经过优化后的改造方案投资估算约3.5亿元,实际结算的改造费用小于估算值3.5亿元。极大地节约了成本,避免了资源的浪费。

2.1 垃圾接收、储存、输送系统

原设计垃圾车入厂后经地磅称量,称重后的垃圾车在垃圾卸料平台将垃圾卸入垃圾池储存。为满足循环流化床焚烧炉的进料要求,垃圾进入垃圾池后需要先经过破碎机破碎,破碎后的垃圾发酵3~5d,析出部分渗沥液,渗沥液收集后通过泵输送至污水处理站处理回用。发酵好的垃圾使用垃圾吊抓斗运送至无轴双螺旋垃圾给料机,最后进入循环流化床焚烧炉焚烧。

因原设计垃圾接收、储存、输送系统是按照1200t/d的最终规模进行设计,所以相关设备可以满足改造后2×600t/d炉排型焚烧炉的需要,可以依托原有系统,不需要额外建设。即地磅、垃圾卸料门、垃圾吊利旧,卸料大厅与垃圾池土建结构利旧,但需要重新做土建防腐处理以及进行相应的改造加固以适应炉排型焚烧炉的进料系统。垃圾破碎机拆除后回收。

2.2 垃圾焚烧系统

原设计2台400t/d循环流化床焚烧炉,预留一台400t/d循环流化床焚烧炉的安装位置,主蒸汽参数5.3MPa 485℃。为满足循环流化床焚烧炉掺煤燃烧的需求,设有煤棚、输煤系统、炉前储煤斗等。垃圾进料采用无轴双螺旋垃圾给料机,点火使用0#轻柴油。炉渣采用滚筒冷渣机冷却,“皮带+斗式提升机”输送至钢制渣仓储存。

改造后选用2台600t/d炉排型焚烧炉,主蒸汽参数为5.3MPa/450℃。拆除原垃圾给料系统,将原有给料斗留孔扩大后建设新的垃圾给料斗。拆除输煤系统,将原煤棚翻新后作为飞灰养护车间。拆除输渣系统,改为马丁式出渣机,建设土建渣池作为炉渣储存场地,渣池内设有渣吊作为炉渣装车工具。拆除原有辅助燃油系统及其相关管道,改造为天然气系统。

2.3 烟气净化系统

原设计烟气净化系统采用“循环半干法(MHGT)+布袋除尘器”的组合工艺,烟气排放仅能满足《生活垃圾焚烧污染物控制标准》(GB18485-2001)的要求,不能满足最新的环保排放指标要求。烟气排放采用单筒钢筋混凝土烟囱。

为满足《生活垃圾焚烧污染控制标准》(GB18485-2014)的排放要求,改造后的烟气处理采用“SNCR炉内脱硝+半干式脱酸+干法喷射+活性炭吸附+布袋除尘” 的组合工艺,为满足每条焚烧线烟气独立监测的需要,需要拆除原单筒钢筋混凝土烟囱,新建一座套筒式烟囱。

2.4 汽轮发电机组

原设计2台12MW的凝汽式汽轮发电机组,汽机进汽参数为4.9MPa/470℃。设有2台大气式除氧器,3台锅炉给水泵,1大2小,大泵可以满足2台锅炉给水量,小泵可以满足1台锅炉给水量。设有2台高压加热器为锅炉给水加热,高压加热器出水温度150℃。

常规炉排型焚烧炉蒸汽参数一般为6.4MPa/450℃。为满足该项目汽轮机的进汽需求,将蒸汽参数调整为5.3MPa 450℃,同时将汽轮机略做调整,以适应降温后的主蒸汽参数。根据焚烧炉厂家提资蒸汽量,汽机容量满足要求,可以不再扩容。常规炉排型焚烧炉锅炉给水温度130℃,大气式除氧器出水温度只有104℃,不能满足要求,因此需要将除氧头进行改造,将其改为旋膜式除氧器。经复核原有锅炉给水泵出力满足使用要求,无需改造。因改造后的除氧器出水温度能够达到130℃,满足锅炉进水温度要求,所以原高压加热器停用。

2.5 其他系统

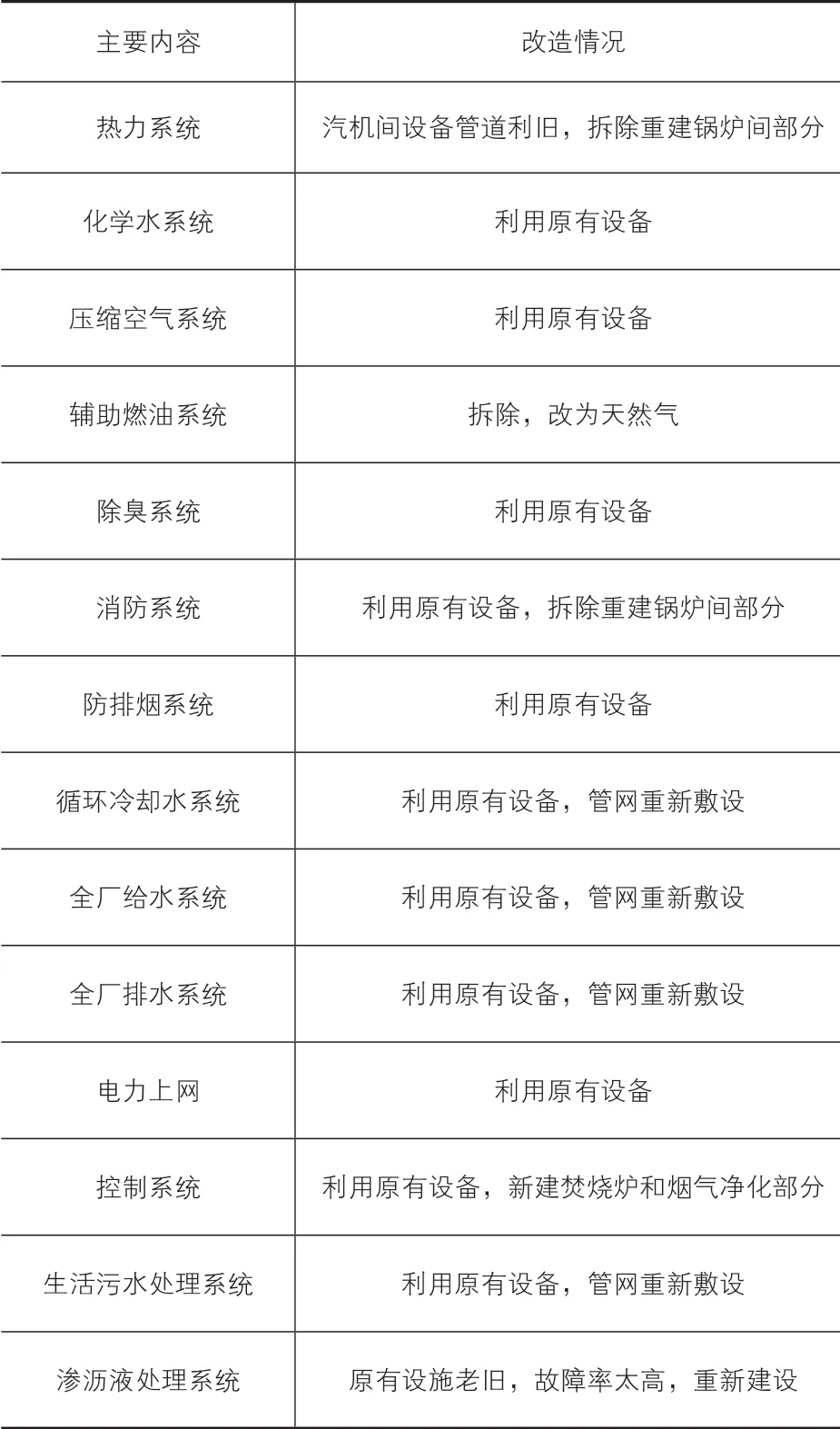

其他系统的改造情况详见表1。

表1 其他系统改造情况一览表

2.6 土建改造

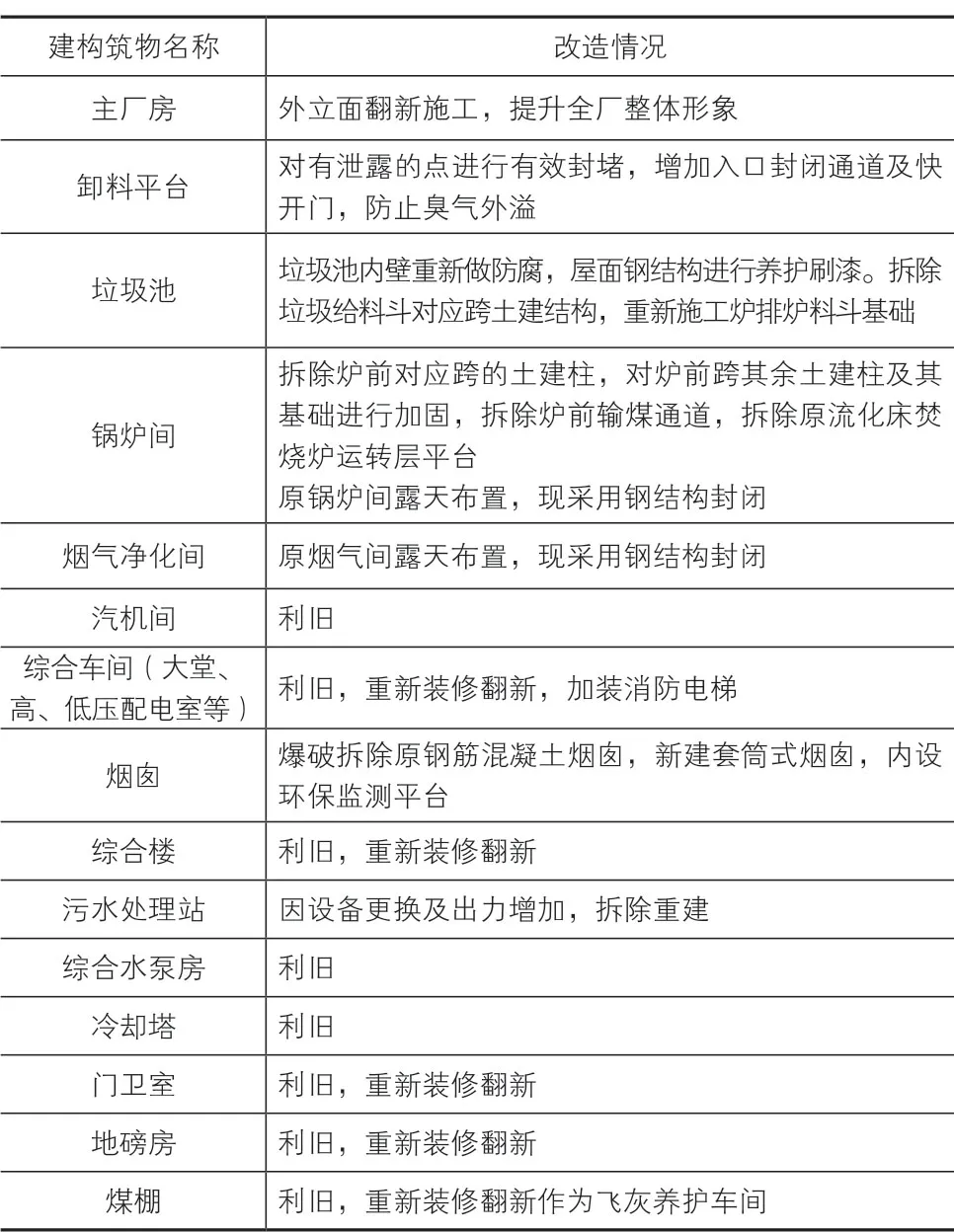

土建改造具体方案详见表2。

表2 土建改造情况一览表

3 改造重点、难点的解决方案

3.1 设备选型

在设计工作开始前对所以设备进行核查,列出能够良好运行设备的清单。在设计过程中,根据核准批复的设计规模,尽可能利用原有设备,依照原有设备的尺寸、参数进行配套设计。这样的方案可以极大地节约工期、节省成本。

该项目垃圾处理规模为1200t/d,配套2台600t/d炉排型焚烧炉,锅炉设备必须拆除改造,根据计算确定汽轮机容量可以满足要求,为保证汽轮机可以正常运转,需要将锅炉出口蒸汽参数与原有的汽轮机进行适配,较常规项目设计压力降低至5.3MPa,以满足汽轮机的进汽参数要求。

常规600t/d炉排型焚烧炉垃圾给料斗层标高约24m,现场垃圾给料斗平台实际标高为21.00m,为适配现场土建情况,焚烧炉厂家定制非标给料斗,缩小垃圾给料斗容积,缩短垃圾溜槽长度,将料斗平台压缩到21.00m。

常规600t/d余热锅炉为卧式布置,因原循环流化床焚烧炉为立式布置,留给改造的长度空间比较受限,因此将余热锅炉设计成立式,以此控制主厂房的长度。

该项目锅炉给水温度为130℃,原厂除氧器出水温度104℃,高压加热器出口温度150℃,温度不匹配。常规改造方案应拆除更换除氧器,根据现场实际情况,拆换除氧器需要先拆除除氧器间外墙和梁,或者拆除除氧器间屋面,拆改难度较大。经与设备厂家多次沟通,厂家确定除氧器水箱强度可以满足改造为中压旋膜式除氧器的要求,更换旋膜式除氧头即可解决问题,既节约可时间,又减少了浪费。

3.2 土建改造

因循环流化床焚烧炉与炉排型焚烧炉土建条件相差极大,给土建改造带来极大的困难。

原循环流化床焚烧炉因设计了给料系统,锅炉本体在土建平台外侧,设备与土建互不影响。新建炉排型焚烧炉给料斗与焚烧炉一体化设计,所以需要插入炉前土建平面内部。现有炉前跨最大跨距为8m,炉排型焚烧炉本体宽度为12.1m,现有土建不满足设备安装需求,因此需拆除炉前对应跨柱子7~21m的部分。因拆除对应跨柱子,导致该柱子21m以上部分的结构荷载无处传导,解决的办法是在21m处设置转换梁,将上部的荷载利用转换梁传递给两侧的土建柱,这将导致两侧土建柱受力增加,原设计两侧土建柱强度不足,需要对其进行加固。同时焚烧炉的设备荷载需要在7.00m层设梁承托,该梁的荷载也将传递给两侧柱子,这会进一步加大了两侧柱子的受力。经复核,该区域的原地基基础承载力也不能满足需要,因此需要设计提供补桩方案,加强地基基础。同时因原循环流化床焚烧炉21.00m层给料斗土建留孔尺寸3.33m×4.8m与新建炉排型焚烧炉给料斗土建留孔尺寸9m×4.78m相差极大,所以需要拆除对应跨21m层楼板,重新浇筑。

施工工序:拆除原有设备(卸荷)→加固两侧土建柱地基基础→加固两侧土建柱→浇筑21m层转换梁→拆除中间柱7~21m的部分→拆除炉前对应跨各层结构梁和楼板→重新浇筑炉前结构梁和楼板→新设备安装。

原厂房锅炉间与烟气净化间露天布置,改造后需要将车间用钢结构做封闭,但原有土建结构未考虑封闭屋面的荷载,在钢结构设计时,锅炉间与垃圾池间的封闭用钢结构悬挑了近9m,悬挑最远处又下包了12m,设计难度极高,施工难度也很大。

4 结语

循环流化床焚烧炉改造需要综合考虑各系统运行情况,新建设备既要与利旧设备完美适配,又要与土建结构完美衔接。设计需要对原有土建结构进行复核计算,出具改造方案,再与施工单位配合一起确认施工流程,将设计意图完美实现。