某超高层建筑基础灌注桩后压浆技术的研究与应用

李 敏(潍坊滨海建筑设计院有限公司,山东 潍坊 262737)

建筑基础灌注桩作为工程施工现场中重要的测定桩点,是建筑施工质量的保障[1]。基于广义角度分析,灌注桩后压浆技术作为建筑结构加固的重要技术,通过改变施工土体的力学状态,进而达到提高灌注桩桩基承载力的目标,加固效果显著[2]。现阶段,我国在建筑灌注桩后压浆技术方面的研究逐渐成熟,然而,受到施工环境与地质条件的影响,后压浆技术在提高混凝土强度方面的研究仍然不足,应用效果不佳,制约了超高层建筑的可持续发展[3]。为了改善这一问题,本文以某超高层建筑为例,开展了建筑基础灌注桩后压浆技术的研究,推动桩基工程与建筑工程的协同发展。

1 工程概况

本文选取某地区某超高层建筑工程为研究对象,该建筑整体高度为315m,建筑采用桩筏基础形式,地基压力约为1450kPa,基础灌注桩单桩的极限承载力不小于28000kPa,建筑工程中,单桩桩径为1100mm,桩长约为85m,单桩承载力一般。该超高层建筑工程的地形较为平缓,地势高程约在759.4m~788.6m,地势高差相距不大。建筑工程地基岩土层种类较多,以杂填土、粉土、粉质黏土为主。其中,杂填土多为黑褐色,在工程岩土层中分布广泛,层底埋深约为1.3m~6.5m;粉土多为黄褐色,局部密度较高,压缩性能良好,土质较不均匀;粉质黏土多为灰褐色,层底埋深在28.8m~41.5m。该建筑工程主楼工程桩约为120根,桩间距均采用3倍桩径形成的矩形布桩,持力层为10 层粉质黏土。该超高层建筑工程采用桩端桩侧联合注浆的方式,在注浆段设置了加强段,对后压浆技术工艺的要求较高。为了提高建筑工程基础桩的抗压承载力,本文对灌注桩后压浆技术进行了全方位、全过程的研究,并对其应用效果进行了综合分析。

2 建筑基础灌注桩后压浆技术设计

2.1 选取压浆装置

首先,应当根据建筑工程的施工需求与具体建设特征,选取匹配度较高的压浆装置,为后压浆技术工艺提高应用效果提供基础保障。压浆装置中以压浆管为主,压浆管主要负责无损压浆、对桩身进行超声波测试、在压浆操作结束后替代截面钢筋,对后压浆技术实施的效果具有直接影响[4]。在制作压浆管时,采用焊接钢管,具有良好的稳定性能,其直径为25.5mm,焊接钢管的各个接头均采用丝扣的连接方式,连接严密性更加具有优势,避免在使用过程中出现连接不牢固的情况。将压浆喷头布设在压浆管整体的最下部,采用对称匀钻的方式,设置喷头部分的压浆孔直径为3mm,各个钻孔之间的间距为25mm。采用图钉将压浆管的钻孔堵住,在压浆管喷头缠绕一圈胶带,提高喷头的密封性,完成压浆装置的制作[5]。

采用对称布置的方式,首先,合理布设后压浆的管阀,根据压浆管的实际结构,将管阀布设在灌注桩的底部。在桩身顶部安装压浆管的单向控制阀,负责调节压浆管的使用性能。在桩身的中心位置处,按照绑扎要求,绑扎压浆管,根据实际后压浆技术施工需求,设定绑扎压浆管的数量[6]。需要注意的是,在绑扎过程中,保证钢筋笼外侧表面的清洁,避免杂质对后续后压浆技术施工产生不利影响,另外,加强对压浆管的保护力度,避免绑扎中摩擦压浆管孔壁,造成压浆管损坏的情况。

除了压浆管以外,选取型号为ELD50-100 的自动式电磁流量计,负责实时记录压浆装置的动态注入压力,当压浆装置的注入量超出预期数值时,电磁流量计会自动发出警报。选取使用性能较为稳定的高压注浆泵,设定其最大注浆压力在12MPa以上,为超高层建筑基础灌注桩后压浆技术施工提供重要保障。

2.2 设计基础灌注桩后压浆参数

在压浆装置选取结束后,接下来设计基础灌注桩后压浆技术施工的相关参数。首先,确定后压浆施工中浆液的浓度。采用P·O42.5水泥作为压浆的浆液,设置后压浆浆液的水灰比大于0.5,当浆液的塑性黏度较高时,添加少量减水剂,实现降低浆液塑性黏度的目标。

根据该超高层建筑工程的后压浆需求,设置浆液的水灰比为0.6,利用二级搅拌法,对浆液进行不断搅拌。首先,将搅拌桶放置在施工现场地面以下,设置加水的时间间隔为15s,不断向搅拌桶中加入水,水全部加入结束后,启动搅拌机,开启高速搅拌模式,搅拌均匀后,倒入水泥,再搅拌5min,搅拌停止后,利用过滤网,将搅拌后的浆液倒入储存浆液的桶中,在过滤过程中,不断搅拌浆液,避免浆液静置时间过长出现沉淀。在压浆水灰比设计结束后,根据基础灌注桩施工地质的实际特征,确定后压浆压力的控制值,计算公式为:

式中P表示基础灌注桩后压浆压力控制值;K表示灌注桩压浆点覆土层安全系数;η表示灌注桩压浆点覆土层的重度参数;l表示灌注桩压浆点覆土层厚度;h表示灌注桩底端压浆段高度;φ表示后压浆施工地层结构松散系数;m表示灌注桩压浆段加深允许增加压力值。

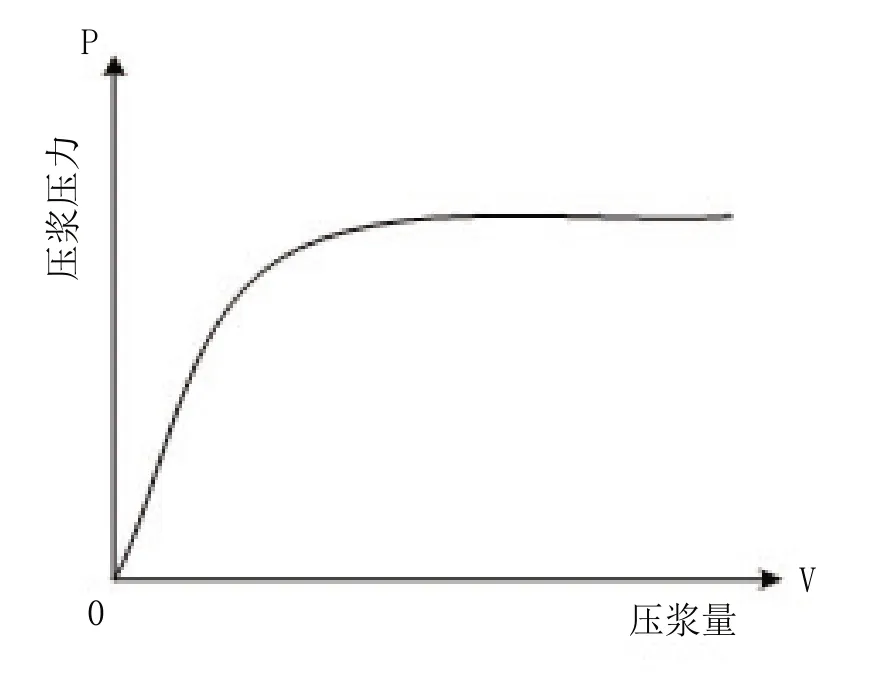

通过上述公式,获取超高层建筑基础灌注桩后压浆施工中压力的控制值,保证控制值在后压浆施工过程中,上下浮动不超过15%,提高后压浆施工质量[7]。在此基础上,采用MATLAB分析软件,动态分析灌注桩后压浆压力与压浆量之间存在的关系,如图1所示。

图1 灌注桩压浆压力与压浆量关系曲线

如图1 所示,当灌注桩压浆量不断增加时,灌注桩的压浆压力持续上升,当上升到浆液扩散范围时,浆液会填充桩基与土体之间的孔隙,压浆压力保持稳定不变。根据浆液覆土层的重度与强度,控制压浆量与压浆压力的变化,避免破坏灌注桩上部土体结构,出现土体上抬的情况。

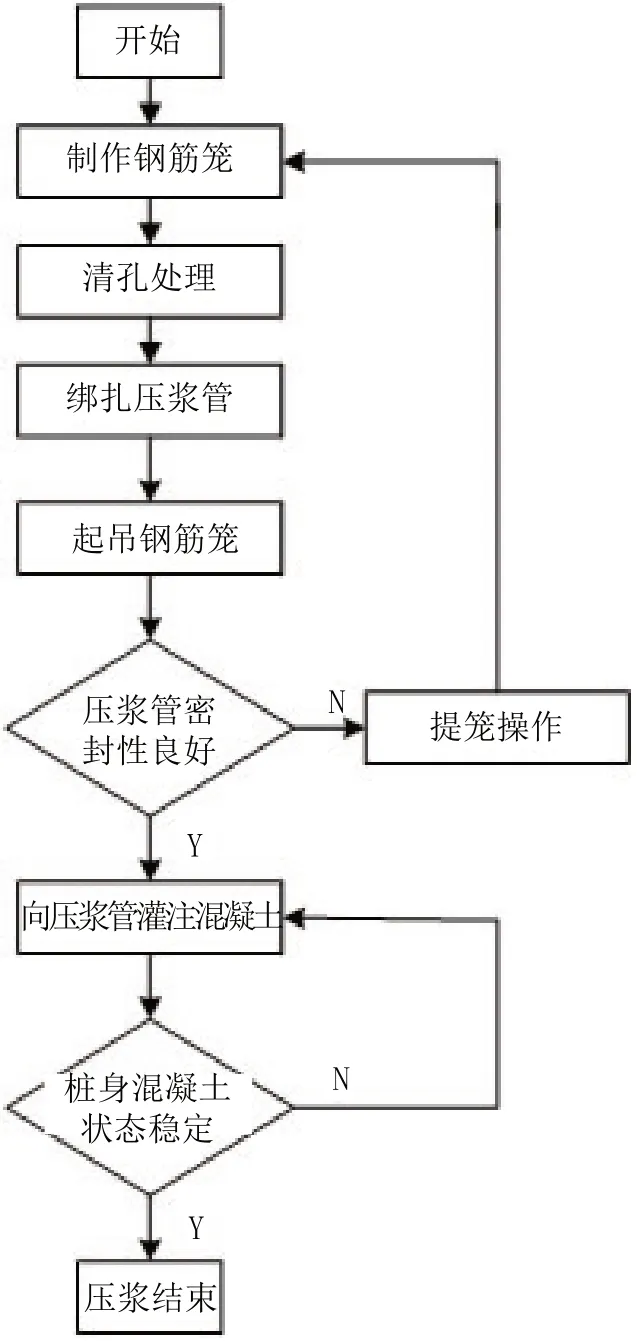

2.3 灌注桩后压浆施工流程

该超高层建筑工程灌注桩后压浆施工流程,见图2。

图2 灌注桩后压浆施工流程

如图2所示,首先,采用一定的工艺方式,制作后压浆技术施工所使用的钢筋笼;制作完毕后,对其进行清孔处理,在钢筋笼上合适的位置布置压浆管,采用十字绑扎的固定方式,固定压浆管,设置各个绑扎点的间距为1.25m,保证各个绑扎点之间的均匀性;利用起吊机起吊钢筋笼,将钢筋笼竖向插入灌注桩的钻孔中,与灌注桩侧压浆阀之间建立连接,保证钢筋笼沉放到钻孔底部;再次检查压浆管的密封性是否良好,若压浆管密封性能下降,则进行提笼操作,重新安装压浆管;密封性能检查完毕后,进行二次清孔处理,清除钢筋笼与压浆管表面的杂质,提高后压浆技术施工质量;缓慢向压浆管内灌注桩身混凝土,控制灌注速度,实时记录桩身内混凝土状态变化;灌注后静置48h,开始后压浆施工,在压浆前,定期检查未压浆桩位情况,判断未压浆桩位是否存在异常,压浆结束后,养护28d后成桩,完成灌注桩后压浆施工。需要注意的是,在后压浆施工过程中,应当严格按照相关的技术标准进行施工操作,实时检查浆液水灰比变化,避免浆液出现凝固或底部出现沉淀。在压浆中保证相同孔内的连续压浆作业,避免出现串浆现象。

3 应用分析

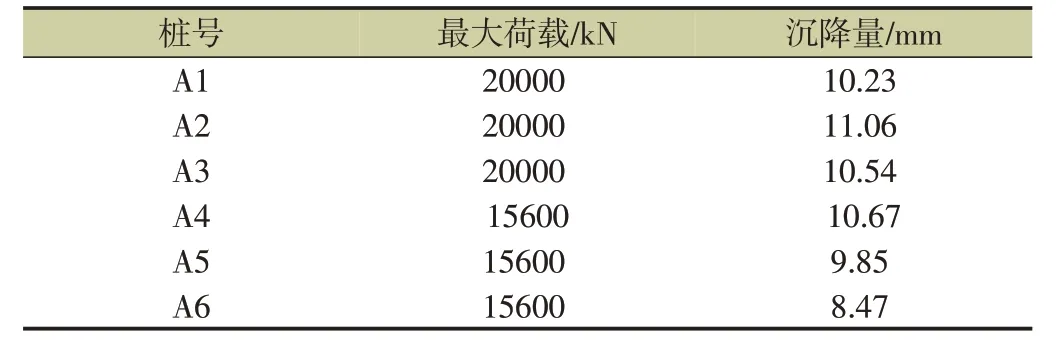

为了验证本文设计的后压浆技术的可行性,进行了如下文所示的试验。本次试验采用锚桩法,对后压浆技术施工后的单桩进行抗压静载试验,判断单桩的抗压性能是否得到改善。随机选取6 根竖向抗压试验桩,桩径为800mm~1000mm,配筋均为Ⅲ级钢,将试验桩以加载的方式,布设在地面以下12.5m 处,使用3~5台千斤顶,分别从小到大施加荷载,利用压力传感器,实时读取油压变化。在油压读取结束后,使用位移计,不断测量试验桩在静载压力增加过程中,桩基沉降量的动态变化。依据等级加荷量的原理,在每级荷载施加后,设置试验桩变形量读取时间间隔为10min,分别读取试验桩桩顶的变形量,提高试验桩沉降变形量读取结果的准确率。当试验桩沉降变形速率相对稳定时,继续施加下一级荷载,直至试验桩达到极限承载力,终止加载。采用静载试验仪,分别测量6 根试验桩抗压静载试验结果,如表1所示。

根据表1试验结果可知,该超高层建筑工程基础灌注桩经过后压浆技术施工后,各个试验桩能够承受的最大荷载与工程要求相符,抗压性能得到了显著提高,且试验桩在承受各级荷载压力时,发生变形产生的沉降量较小,均在11.06mm以下,具有较高的可行性。

表1 试验桩抗压静载试验结果

4 结语

综上所述,为了打破传统建筑基础灌注桩后压浆技术施工的局限性,提高建筑桩基承载力。本文在传统后压浆技术的基础上,做出了优化设计,以某超高层建筑工程为例,提出了一种新的后压浆技术。通过本文的研究,有效地提高了后压浆技术施工的质量与效率,根据建筑工程的需求与特征,改善了后压浆技术的适用性,极大程度地提升了超高层建筑后压浆桩的承载力,降低了桩基沉降的概率,对我国超高层建筑工程的可持续发展具有重要的促进作用。