Aspen Plus模拟与优化炔醛法生产1,4-丁二醇的研究

李自恒,王浩宇

(河北工业大学化工学院,天津 300401)

0 引言

1,4-丁二醇(BDO),别名1,4-二羟基丁烷、 1,4-butanediol,相对分子质量90.12,是无色黏性油状液体,可燃,沸点228℃,相对密度为1.017,与水互溶,是一种重要的有机化工原料,广泛用于医疗药物、PBT塑胶等领域,还被当作溶剂和电镀业的增亮剂[1]。

拥有流程模拟,灵敏度分析,优化等功能的Aspen Plus软件,具有丰富的物性系统和完整的单元操作模型库,广泛应用于单元操作和工艺流程的模拟与优化。本研究通过Aspen Plus对炔醛法生产BDO工艺流程进行全流程模拟与优化,同时对加氢反应器和BDO精制塔进行详细设计,为BDO工业设计提供参考。

1 BDO生产工艺模拟流程

1,4-丁二醇(BDO)的生产方法较多,如炔醛法(Reppe法)、顺酐法、丁二烯法、环氧丙烷法、生物基法等,目前全球的BDO生产方法主要为炔醛法和顺酐法。由于我国的能源结构为富煤,少油、气,因此用电石生产的乙炔为原料的炔醛法具有得天独厚的优势,而顺酐法所需要的碳四或顺酐必须从国内的炼化企业或国外买入,原料的价格和供给难以保持稳定[2]。故基于以上两点,本研究选择炔醛法作为生产工艺。

1.1 流程概述

炔醛法制取BDO可分为两个工段,即反应工段和BDO精制工段。第一工段中,50wt%的甲醛水溶液和乙炔经预热后共同进入全混釜反应器,反应产物进入气液分离器,分离后的乙炔气体送至火炬系统;液相产物1,4-丁炔二醇水溶液经提浓后通过离子交换树脂,分离甲酸根离子与微量金属元素,之后将提纯后的1,4-丁炔二醇水溶液送至列管式滴流床反应器进行加氢反应,反应产物BDO水溶液进入气液分离器回收气相组分氢气循环、液相产物送往第二工段。第二工段中,BDO水溶液经三效精馏提纯至优等的纯度。炔醛法生产BDO工艺模拟图如图1所示。

图1 BDO生产全流程模拟图

1.2 优化概述

在全流程搭建好后,需进行流程优化以达到寻找最佳反应条件和节省能耗的目的。本文采用Aspen Plus提供的灵敏度分析来进行流程优化。对于反应器优化:通过灵敏度分析改变反应温度、反应时间、反应体积、催化剂用量等条件,来寻找最佳反应条件;对于塔设备优化:首先使用DSTWU模块寻找初值,再通过灵敏度分析改变塔板数、进料板位置、回流比等条件,寻找满足分离要求时能耗最低的条件。

2 全流程模拟

2.1 物性方法

BDO生产工艺中含醇、水等组分,是高度非理想液体混合物,因此,选用活度系数模型来计算物系的热力学性质。在Aspen Plus软件中提供的活度系数模型中,WILSON的适用范围较广,对于含水、醇、醚等混合物的复杂物系均有较好的准确度,NRTL模型特别适合含水体系,对于含水体系预测准确度高。在流程中因每工段都含有大量水,故选用NRTL模型作为流程模拟的物性方法[3]。由于Aspen Plus数据库中有部分组分没有定义,可通过查阅文献并结合Aspen Plus中的PCES系统来拟合估算热力学参数。

2.2 单元模块选择

炔醛法生产BDO流程模拟和优化采用Aspen Plus V11,单元模块使用情况如表1所示。

表1 Aspen Plus V11中BDO生产过程所含单元模块一览表

2.3 反应工段

反应工段包含两个反应:炔化反应和1,4-丁炔二醇加氢反应。现以加氢反应为例进行介绍。BDO以1,4-丁炔二醇和氢气为原料,在雷尼镍催化剂作用下进行加氢反应制取。

主反应:

HO-CH2C≡CCH2-OH + 2H2= HO-CH2CH2-CH2CH2-OH

动力学方程[4]:

副反应:主要副反应为1,4-丁炔二醇加氢生成正丁醇

HO-CH2C≡CCH2-OH + 3H2=CH3CH2CH2CH2OH + H2O

在全流程模拟中,对主反应采用RPlug(动力学反应器)进行模拟,条件为:反应温度75-130℃、压力29-33MPa、质量空速[5]为0.1-5h-1;对副反应采用化学计量反应器RStoic进行模拟。因反应为强放热,所以将反应器设计为列管式滴流床反应器,管程进行1,4-丁炔二醇加氢反应,壳程走2.32bar加热热水来回收反应热,约9700kW,可副产125℃低压蒸汽16065.29kg/h。表2为反应前后物料衡算表。

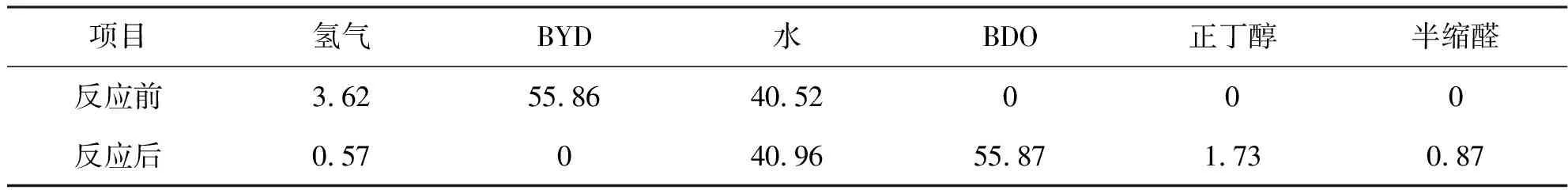

表2 反应前后物料衡算表(质量分数) 单位:%

工业生产中,固定床加氢反应中1,4-丁炔二醇转化率达100%,BDO收率达95%。从Aspen Plus模拟得到,1,4-丁炔二醇转化率为100%,BDO收率为94.78%,与工业生产数据基本一致。因此,加氢反应中主副反应采用不同的反应器模型进行模拟计算是合理的,图2为加氢反应器模拟流程图,表3为加氢反应器设计结果。

图2 加氢反应器模拟流程图

表3 加氢反应器设计结果

2.4 BDO精制工段

2.4.1 精馏流程模拟

精馏工段包含三个精馏塔:预分离塔、脱轻塔、精制塔。来自反应工段的BDO水溶液进入精馏工段。在Aspen Plus中建立精馏工段流程,通过不断优化,形成三塔差压热耦合,流程模拟图如图3所示。

图3 三塔差压热耦合精馏流程模拟图

BDO水溶液首先进入预热器经预热后打入预分离塔中部(预分离塔操作温度60℃,操作压力10kPa)。塔顶排放的不凝气为上一工段中夹带的微量氢气,馏出物为4000kg的水溶液;塔底馏出物为60℃BDO水溶液,进入热耦合换热器Ⅰ与脱轻塔塔顶采出的75.7℃蒸汽换热,其中部分液体吸热变为气体,经气液分离罐分离后送回预分离塔塔底,分离后的液相经泵加压后送入脱轻塔。

提浓后的BDO水溶液进入脱轻塔中部(操作温度130℃,操作压力40kPa)。塔顶采出正丁醇和水的蒸汽,经热耦合换热器后还未达到换热要求,故该蒸汽进入辅助冷凝器进行全凝,冷凝后的液体经分流器分流后部分采出,部分回流至脱轻塔塔顶;塔底采出BDO溶液,进入热耦合换热器Ⅱ与精制塔塔顶采出的206.2℃蒸汽换热,因BDO溶液未达到设计的气相分率,故需串联一个辅助再沸器以达到设计的气象分率,后经气液分离器分离,分离的气相返回脱轻塔塔底,液相经泵加压后打入BDO精制塔。

脱轻后的BDO溶液进入精制塔中部(操作温度350℃,操作压力50kPa)。塔釜得到副产物半缩醛高沸物;塔顶采出BDO蒸汽,经热耦合换热器Ⅱ冷凝后,部分经回流泵打回至精制塔塔顶,剩余BDO作为产品采出,其纯度为99.97wt%,为优等品。

经ASPEN模拟得到,普通双塔精馏能耗19677.93kW,耗能高,而上述的三塔差压热耦合精馏能耗为9400.82kW,相比于双塔能耗显著降低,直接节省能耗10277.11kW,降低了52.23%,具体数据见表4。

表4 差压热耦合应用前后能耗对比表

2.4.2 BDO精制塔设计

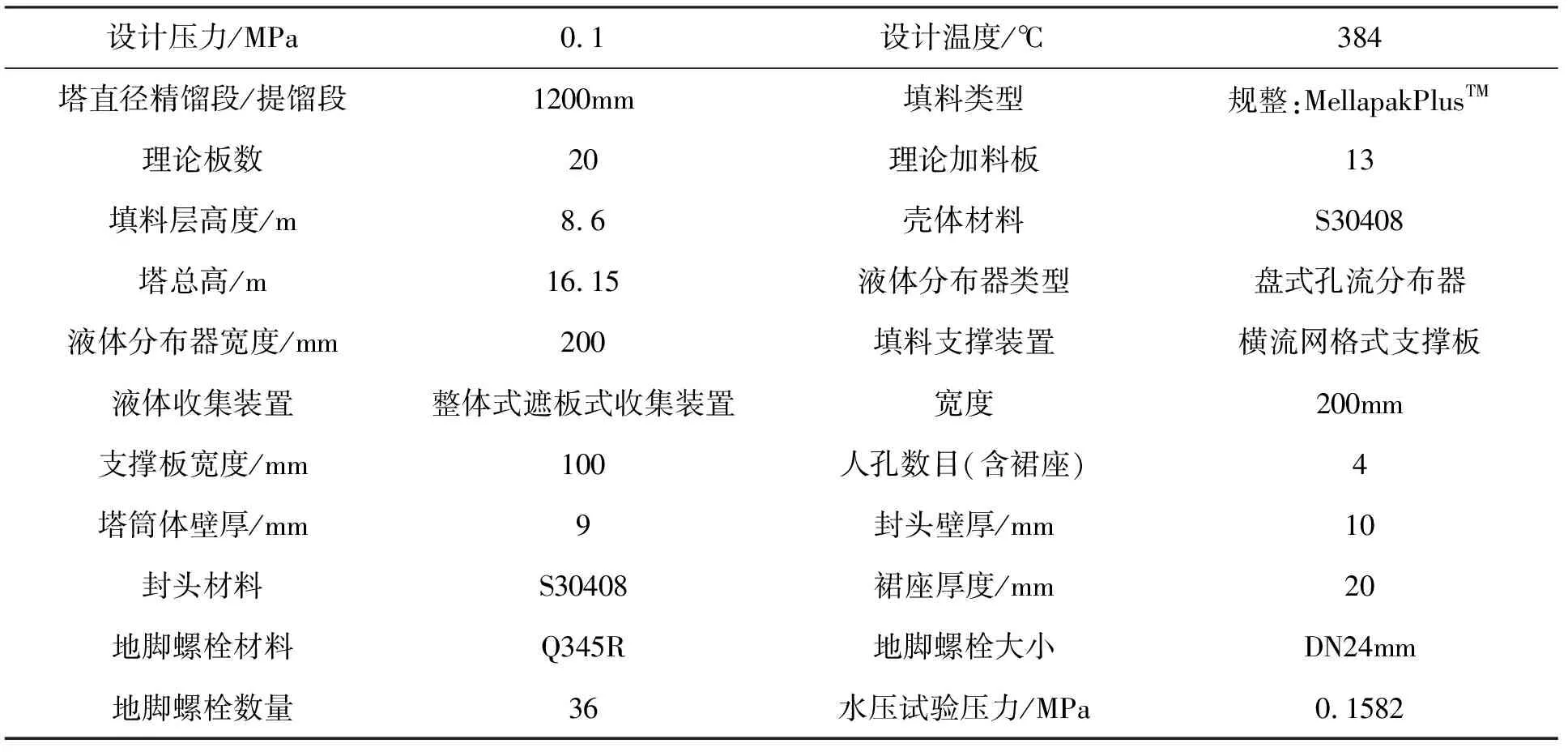

经模拟优化后得到BDO精制塔参数:塔板数20块板,回流比0.12,塔底物流率126kg/hr,进料位置13块板。为了使气液两相在BDO精制塔中能更好的接触,提高分离效率,将该塔设计为填料塔,装配盘式孔流分布器、横流网格式支撑板、整体式遮板式收集装置,填料分为两段,对每段填料的几何尺寸进行设计,并检查水力学数据:液泛率,压降,持液量等。调整无误后再进行整个塔器的运行。运行结果如图4所示,塔设计结果见表5。

图4 调试运行结果

表5 BDO精制塔设计结果

3 结果与讨论

本研究选择炔醛法工艺路线合成BDO,采用Aspen Plus软件对炔醛法生产BDO工艺进行了全流程模拟,并得到99.97wt%的优等品BDO。在模拟过程中,根据物系的特点,选用合适的物性方法。重点展示了流程模拟中的列管式滴流床加氢反应器和BDO精制工段,并且结合工业实际生产数据进行验证。经模拟计算,加氢反应器温度为130℃,压力33MPa,主反应转化率100%,目的产物收率94.78%,催化剂装填量67594.8kg,床层空率0.4307,列管数6434根,管长7m,内径5.4m,高18.48m。BDO精制塔采用填料塔,一段填料高度4.4m,二段填料高度4.2m,采用Mellapakpl型号规整填料,塔径1.2m,塔高16.15m,回流比0.12。

使用Aspen Plus进行模拟,其模拟计算和生成数据快速,可辅助进行工艺流程设计与优化。