铝板带清洗生产线噪声综合治理工程

廖俊彦

(福建船政交通职业学院安全与环境学院,福建 福州 350007)

为解决铝板带生产线的噪声污染问题,同时满足该生产线的工作与检修需求,通过对声屏障等降噪措施插入损失的设计计算,提出了集吸声、隔声、消声为一体的综合噪声治理方案。完工后车间内的噪声达到了《工业企业噪声控制设计规范》中的限值要求,保障了员工的职业健康,也为类似生产线的噪声治理提供了参考。

1 项目概况

中铝瑞闽股份有限公司福清分公司的铝板带生产车间内有清洗生产线一条,该生产线由蒸汽清洗段、干燥段和烘干段构成,在设备正常工作时会发出较大的噪声。现场监测数据如下:

①清洗段:距离清洗喷口1m处的声级为105.9dB(A),距喷口2m处的声级为103.5dB(A);

②烘干段:散热风机旁1m处的声级为83.1dB(A);

③控制室:在清洗段旁约1.5m处的控制室内,在门关闭的情况下,内部噪声为88.8dB(A)。

清洗生产线所在的厂房室内净空较大,且无吸声处理,厂房内噪声混响严重。因此,须对该铝板带清洗生产线的噪声进行治理。

2 治理目标

2.1 标准依据

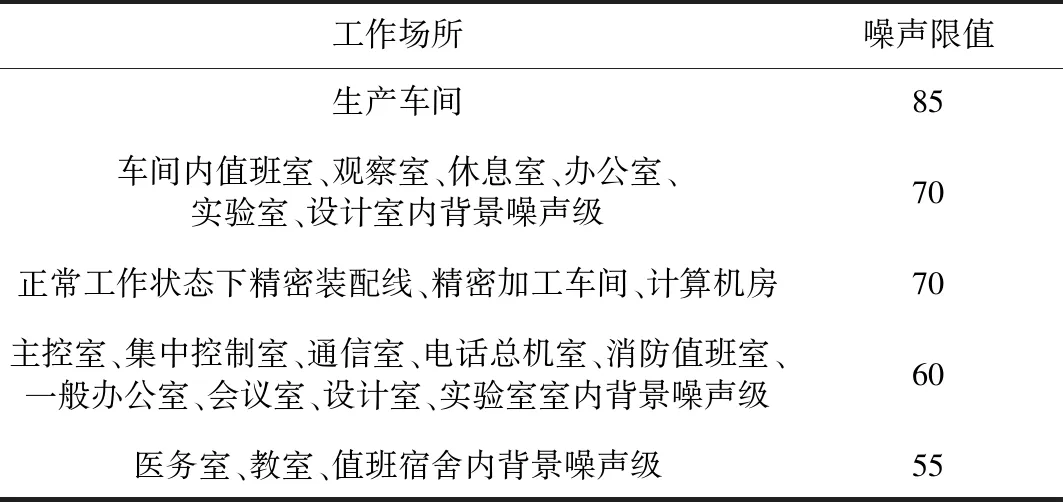

根据《工业企业噪声控制设计规范》(GB/T 50087—2013),每周工作5天,每天工作8小时的生产车间,噪声限值不得高于85dB(A),车间内观察室的噪声限值不得超过70dB(A),主控室的噪声限值不能超过60dB(A)[1]。该车间为每天8小时工作制,生产线旁的控制室距离生产线很近,垂直距离1.5m左右。根据现场监测结果,车间与控制室的噪声值均超过了规范的限值。车间与控制室的噪声限值见表1所列。

表1 各类工作场所噪声限值 单位:dB(A)

2.2 验收标准

由于清洗生产线的噪声主要是影响生产线及控制室的操作人员,考虑到车间内净空较大,甲方暂不对车间内部进行吸声处理,故本次降噪工程将生产车间内的验收标准定为:在排除背景噪声的情况下,铝板带清洗生产线降噪装置外1m处的噪声值≤85dB(A)。

由于控制室与清洗生产线的距离较近,考虑到在对清洗生产线进行降噪处理后,降噪装置的插入损失约为20dB(A),故本次降噪工程暂不对控制室进行噪声治理。控制室内的验收标准为:在控制室进出门关闭的情况下,室内噪声值≤70dB(A)。

3 工程分析

3.1 设计思路

铝板带清洗生产线噪声值最大的位置为清洗段的蒸汽喷口处,为了使清洗生产线旁的噪声均降到85dB(A)以下,该降噪装置的插入损失应达到20dB(A)左右。根据各种噪声治理措施的实际使用效果,首选隔声罩的方式进行治理,但使用该方式存在以下问题。

①隔声罩内为封闭式空间,为保证生产线工作时清洗蒸汽及烘干设备的热量及时排出,应设置进排风消声器进行通风降噪。排风消声器一般设置在隔声罩顶部,而清洗生产线的辊轮更换频率较高,更换时需采用行车吊装,因而要将隔声罩顶部隔声板及排风消声器移除。虽然采用顶部拆装或电动滑轨的方式可以解决辊轮更换的问题,但会增加工作难度和后期维护的成本。

②铝板的清洗蒸汽需及时排出,若冷凝后形成的水滴滴落在铝板上,将会对铝板质量产生影响。故采用隔声罩的方式需考虑在顶部安装导水槽,将水蒸气冷凝所形成的水滴顺其排出,但在冬天室温较低时产生的大量冷凝水仍有滴落的可能。

针对上述问题,考虑更换为声屏障的方式进行降噪。在生产线四周合适的范围安装吸隔声屏障,其顶部敞开用于散热且利于换辊时行车的吊装。同时,在隔声屏障板上的适当部位安装隔声窗和消声百叶,分别用于观察设备运行情况及增强通风散热效果。

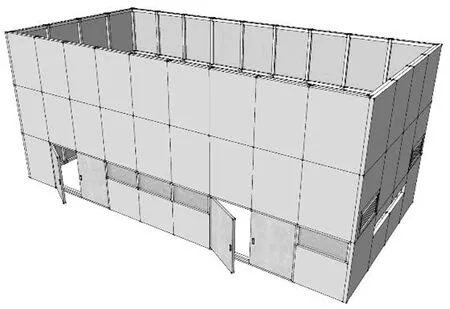

隔声屏障尺寸为:长13.8m、宽6.9m、高6.0m,设计效果如图1所示。

图1 声屏障设计效果图

3.2 插入损失

为达到20dB(A)插入损失的降噪效果,除了要求声屏障的吸隔声板有较好的吸声和隔声性能外,声屏障的高度也应结合生产需求综合考虑。验收点位置及相应的插入损失值如表2所示。

表2 验收点位置及插入损失 单位:dB(A)

4 治理措施

该声屏障的降噪原理包括吸声、隔声、消声三个部分,其中重点在于声屏障的高度计算[2]。

4.1 吸声治理

对室内空间或相对封闭的环境进行吸声处理,可以减少混响声,降低空间内的声波能量从而达到降噪的目的。由于离心玻璃棉具有热导率低、密度小、化学稳定性高、不燃烧、弹性恢复力好、施工性能好、可切割加工等优点,故本工程采用离心玻璃棉作为声屏障内侧吸声的材料[3]。

从工程实用角度看,多孔吸声材料吸声性能的影响因素主要是厚度、密度、背后空腔深度、护面层等。增加吸声材料的厚度和密度,可以提高材料在低频的吸收性能,进而提高平均降噪量。本工程中采用32kg/m3、100mm厚的离心玻璃棉板,在125Hz~4000Hz的主要频段内的平均吸声系数达0.90以上。为了防止水蒸气对玻璃棉性能的影响,在玻璃棉外包裹透声不透水的无碱纤维布,同时采用1.0mm的穿孔铝板作为护面层[4]。

4.2 隔声治理

声屏障的龙骨由100mm×100mm的方管构成,为方便日常观察和人员进出,屏障上开有隔声窗和隔声门。隔声门的门板材料为双层1.5mm厚钢板,门板内填有玻璃棉,门缝采用斜企口结构,四周门缝处采用橡胶条密封,防止孔隙漏声。该门的计权隔声量在45dB以上[5]。同时,在生产线的重要观察位置安装隔声窗,隔声窗采用钢材质作为外框,框的空腔体内填充吸声玻璃棉,其玻璃采用三层中空玻璃。该窗的计权隔声量在40dB以上。

该声屏障的插入损失由绕射声衰减量ΔLd、透射声修正量ΔLt和反射声修正量ΔLr三部分共同决定[6]。在声屏障绕射声的设计上,需要根据现场实际情况选取合适的声屏障模型。本工程将风刀处的蒸汽喷口视为点声源,而声屏障四周封闭可视为无限长声屏障,故在计算声屏障的绕射声衰减时可采用点声源、无限长声屏障绕射的公式[6],计算公式如下:

(1)

式(1)中,ΔLd为绕射声衰减量,dB;N为菲涅耳数。

(2)

式(2)中,λ为声波波长,m;d为声源和接收点间的距离,m;A为声源和声屏障顶端的距离,m;B为接收点和声屏障顶端的距离,m。

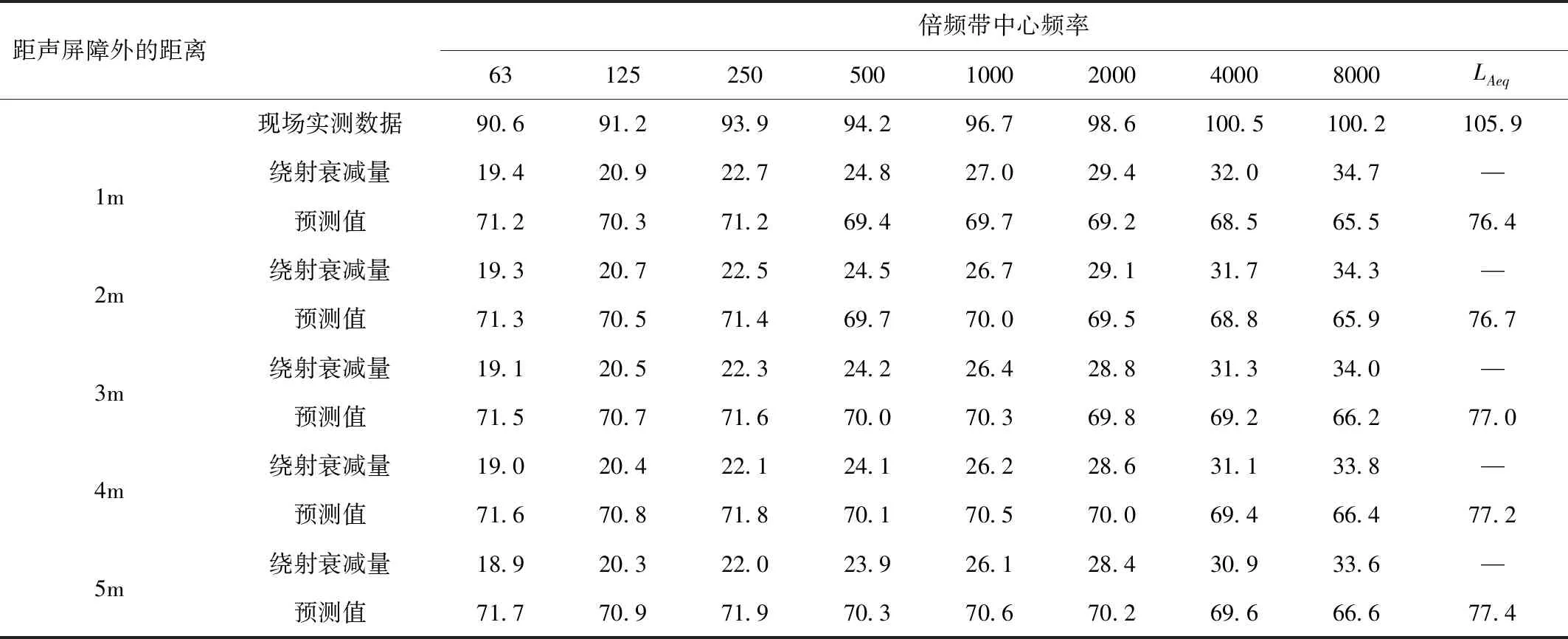

在现场监测时,获取了各测点位16Hz~16000Hz的倍频带声压级数据,此处选择63~8000Hz共8个主要倍频带作为设计依据。假定屏障高度为6m,预测在生产线垂直方向上距离声屏障外不同距离处的声压级与A声级。预测结果如表3所示。

表3 声屏障外不同距离处的预测声级 单位:dB(A)

由表3可知,当屏障高度为6m时,经声屏障的绕射衰减,屏障外1~5m处的预测值相差在1dB(A)以内;取验收点位置处,即声屏障外1m处声级76.4dB(A)为设计依据,则该屏障的绕射声衰减值ΔLd=105.9-76.4=29.5dB(A)。

该声屏障屏体采用的是2mm厚铝板,其计权隔声量为27dB,根据声屏障的透射声修正量:

ΔLt=ΔLd+10lg(10-ΔLd/10+10-TL/10)

(3)

式(3)中,ΔLd为绕射声衰减量,dB;TL为屏体的传声损失,dB。

计算得该屏障的透射声修正量如下:

ΔLt=29.5+10lg(10-29.5/10+10-27/10)=4.4dB(A)。

反射声修正量取决于声屏障、受声点及声源的高度,两个平行声屏障之间的距离,受声点至声屏障及声源的距离,以及吸声材料的降噪系数NRC[7]。此处取经验值3dB(A)。

综上所述,则该声屏障的实际插入损失值:

IL=ΔLd-ΔLt-ΔLr

(4)

式(4)中,ΔLd为绕射声衰减量,dB;ΔLt为透射声修正量,dB;ΔLr为反射声修正量,dB。

计算得IL=29.5-4.4-3=22.1dB(A),故声屏障外1m处验收点的预测值为105.9-22.1=83.8dB(A)<85dB(A),符合设计要求。故本次工程声屏障的高度为6m。

4.3 消声治理

当采取上述的治理措施后,声屏障内部变成一个相对封闭的空间。而在清洗生产线的烘干段设有烘干机组,为满足机组的散热需求,除了声屏障顶部敞开散热外,在屏障两侧沿生产线的方向设置消声器,以加强内部的自然通风散热。

消声器是一种既可使气流顺利通过,又能有效阻止或减弱声能向外传播的装置。消声器从消声机理上来说,可分为阻性消声器、抗性消声器、阻抗复合消声器及扩散式消声器等类型。阻性消声器的消声机理是借助安装在其内的吸声材料的吸声作用,当声波通过衬贴有吸声材料的管道时,声波将激发多孔材料中无数小孔内空气分子的振动,其中一部分声能将用于克服摩擦阻力和粘滞力变为热能,从而达到消声的目的。阻性消声器具有吸声频带较宽,有良好的中高频消声性能等优点,多用于风机、通风空调、燃气轮机等设备的进、排气噪声治理[8]。阻性消声器有直管式、片式、折板式、迷宫式、矩阵式、声流式、盘式、弯头式等多种结构形式。在本工程中,根据工程特点与降噪要求,选用阻性片式消声器,由于其长度较短,也被称为消声百叶。其设计消声量应与声屏障屏体的隔声量相当[9]。

该工程中选用的消声百叶厚度为600mm,百叶消声片间距100mm,根据参考资料与工程经验,当气流流速较低时,其动态插入损失约为23~27dB(A)[10]。而本工程对烘干机组采用的是自然通风,消声百叶内的流速很低,消声效果可符合验收要求。

5 结论

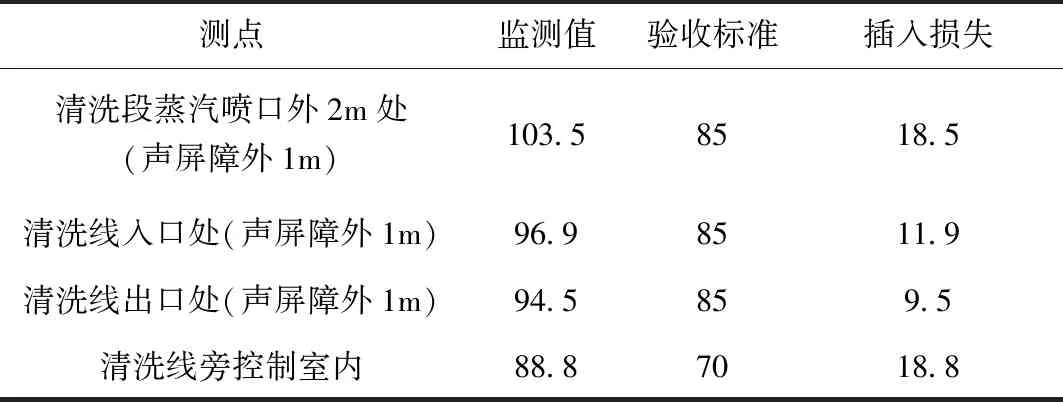

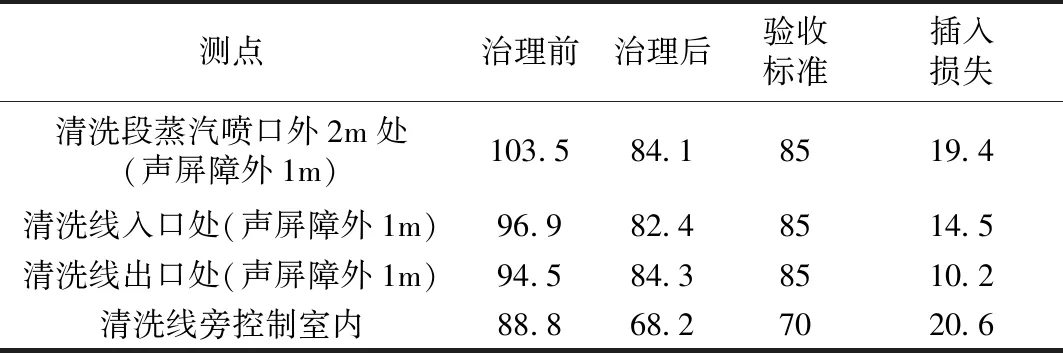

通过上述降噪措施,工程完工后在各验收点进行了监测,各点的监测值及治理效果如表4所示。

表4 工程完工后验收点治理效果 单位:dB(A)

由表4可知,各测点均达到了验收标准,从预测值和完工后的监测值来看,误差在1dB(A)之内,预测的过程是十分准确的。该工程的治理经验可应用到其他不适合采用隔声罩治理方式的降噪工程中。