超厚筏板钢筋支撑架加固与温度控制施工技术

韦 斌,孔德辅

(广西建工第一建筑工程集团有限公司,广西 南宁 530001)

0 引言

随着工程建设的高速发展,建筑的高度不断提高,建筑的基础筏板也会随着建筑高度增加越来越厚[1,2];设计的钢筋规格、钢筋层数越来越多,筏板基础上层钢筋的重量越来越重[3]。上层钢筋的支撑在施工中是较为重要的环节,设计及施工不合理就会产生不安全因素,给施工带来较大的安全隐患。在常规施工过程中,多数采用的施工方法是钢筋马凳支撑和钢管架子支撑,马凳支撑承载力无法满足施工安全性的要求,存在一定程度的安全质量隐患[4]。

超厚大体积混凝土筏板基础的施工过程困难诸多,如何保证其施工的安全和质量值得进一步研究[5,6]。利用有限元软件简化支撑架模型进行筏板中部、顶部钢筋支撑,沿支撑架内部设置多环路冷却水循环系统精准控温,搭设溜槽加快混凝土浇筑速度等施工控制措施,将是保证超厚大体积混凝土筏板基础施工质量的重点。

1 工程概况

东方智尊堡 9 号楼及其地下室项目,主楼采用框架核心筒结构,筏板基础,建筑造型总高度 221.35 m,其中结构层高度为 179.72 m,结构层数 40 层。主楼筏板厚度为 3.2 m,电梯坑和集水井等落深区筏板厚度为6.3~8.7 m,筏板基础混凝土一次浇筑量约 1 万 m3,属超厚大体积混凝土筏板基础。现场采用超厚筏板大体积混凝土钢筋支撑架加固与温度控制施工技术进行施工控制,相较传统工艺本工法采用型钢作为钢筋支撑架受力更加稳定。同时,冷却水循环系统的设置,能有效解决大体积混凝土水化热散热慢的问题。

2 施工中的重点及难点分析

对于超厚筏板施工,既要考虑现场钢筋支撑架安装的可操作性和安全稳定性,又要保证混凝土施工质量。

1)利用有限元软件建立筏板钢筋支撑架受力分析模型,根据计算结果优选支撑架材料、优化杆件位置。施加浇筑工况荷载核验受力情况,对薄弱部位进行补强。

2)钢筋支撑架采用槽钢组合角钢,根据施工经验预设支撑架形式、尺寸,建立受力分析模型,优化钢筋支撑架形式,施工前利用 BIM 建立钢筋支撑架、温度控制系统模型进行技术交底。

3)多环路冷却水循环系统由电子测温表、冷却管、水箱、水泵等组成。该系统分层分环路施工,每隔 4 m 设置与钢筋支撑架的连接;在水平、竖向转角等部位进行加强。混凝土养护期水循环流速、水箱温度根据测温记录调整,超出限值启动加冰块降温程序,实现对温度的精准控制。

3 施工过程控制要点

3.1 工艺流程

型钢支撑架的设计→浇筑施工垫层→筏板底钢筋铺设→搭设型钢支撑架→冷却管道施工→筏板面筋铺设→大体积混凝土连续浇筑→混凝土测温及养护。

3.2 施工要点

3.2.1 型钢支撑架的设计

1)利用有限元软件 Midas 建立筏板钢筋支撑架的计算模型:建立新项目并设定操作环境→定义特性信息→建立几何模型→设置边界条件→施加施工荷载→定义分析控制数据→运行分析。通过对型钢支撑架进行验算,同时考虑中部抗裂筋及型钢立柱斜撑的功能性,将默认型钢横梁进行优化,在受力较小的部位使用更为经济的角钢:筏板处型钢马凳横梁及立柱均采用 8 # 槽钢,间距 2.0 m;每隔 1 600 mm 在立柱中部焊接 L 50×5的等边角钢架设温度钢筋。斜杆采用 L 50×5 的等边角钢焊接成一片进行布置。型钢支撑架 Midas 模型如图 1、图 2 所示。

图2 型钢支撑架构造节点图

2)为保证施工安全,超 6 m 深的筏板应采用 16 # 槽钢,避免由于槽钢立柱对接焊缝为受力薄弱点,在竖向荷载下容易失稳断裂引发的事故。横梁与立柱通过焊接连接,角缝焊缝焊脚尺寸为 3 mm。

3.2.2 浇筑施工垫层

在 Revit 建立型钢支撑架模型、布置冷凝管、排布钢筋。Revit 建模布置泵送设备、运输线路。混凝土泵管布置充分考虑浇筑路线,由远及近,逐步拆管后退浇筑,直至浇筑完成,避免重复拆管接管。将交底内容制作 3 D 视频、PPT,进行可视化交底,确保工人技术交底到位。浇筑设备布置图如图 3 所示。

图3 浇筑设备布置图

3.2.3 筏板底钢筋铺设

根据设计图纸和型钢支撑架的设计间距,弹线定位。位置线确定后,摆放事先制作好的 50 mm 厚的大理石保护层垫块,垫块间距不大于立柱间距的 0.5 倍。按照设计图纸和施工规范要求,绑扎底板底筋,严格控制钢筋朝向,保证上层钢筋的弯钩竖直朝下,下层钢筋的弯钩竖直朝上,不得倒向一边倾斜。

3.2.4 搭设型钢支撑架

1)焊接底座。在底板底筋上固定立柱底座,底座与立柱槽钢型号相同,长 500 mm(跨 4 根钢筋),并与筏板底部钢筋的上皮钢筋点焊固定,与下皮钢筋间断焊,每段焊缝长度应大于 100 mm,将立柱与底座进行围焊固定牢固。

2)架设立柱。竖起立柱,借助于激光水准仪确保立柱垂直的情况下,确保每排立柱在一条直线上,在立柱中部焊接等边角钢(L 50×5)斜撑固定。

3)铺设中部温度抗裂筋。铺设中部温度抗裂筋。先铺设垂直于中部角钢方向的抗裂筋,再铺设平行于中部角钢方向的钢筋。温度抗裂钢筋网绑扎牢固后成为顶部横梁焊接的新操作平台。

4)顶部横梁焊接与角钢斜撑固定。焊接顶部横梁前,在立柱上弹出筏板上层钢筋的水平线,顶部横梁焊接与角钢斜撑固定。为了保证支架整体稳定性,用角钢焊接竖向斜撑将每排支架连成整体。

5)循环步骤,直至完成整个底板的钢筋支架的焊接完成。施工时应重点检查支撑架的尺寸、间距及焊接节点质量。钢筋支撑架焊接完成并验收合格后,方可铺设筏板上层钢筋。

3.2.5 冷却管道施工

1)冷却管分层分段搭设,主楼筏板 3.2 m 厚区域,共布设 2 道控温管,每道控温管布设 2 层,第一层距筏板底 1 100 mm,第二道距筏板底 2 100 mm。落深区设置多层冷却水管系统,按照层间距 1.5 m,冷却水管距混凝土边缘距离为 1.5~2.0 m 的基本要求铺设。整体构成多环路冷却水循环系统,将大体积混凝土划为细区域,实现对温度的精准控制。冷却管分层分段模型图如图 4 所示。

图4 冷却管分层分段模型图

2)水管采用直径 50 mm 的镀锌钢管,开牙连接,进出水口均伸出筏板面至少 500 mm。冷却管φ8 短钢筋与型钢支撑架焊接,长度约 25 mm,间距 4 m。水平转角、竖向转角等重点部位尽可能设置在槽钢立柱附近,便于进行节点加强。做好管道连接处的粘接工作。

3)为加强对降温系统运行效果的了解,在进出水口处均设置压力表、温度计。在冷却管进水口、出水口处设置阀门,控制水流方向。

4)冷却管不得漏水,安装完成后应进行水压试验。浇筑开始后,安排专人对冷却管进出水口、各测温点做好温度监测与记录。

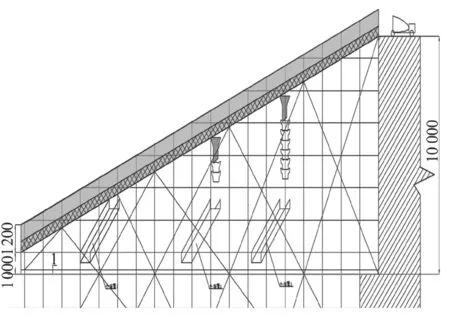

3.2.6 大体积混凝土连续浇筑

明确混凝土建筑线路,根据泵管平面布置图,布设好泵管、留槽。搭设 3 排溜槽脚手架作为支撑架。溜槽下部支撑架需与钢筋支架的型钢独立设置,溜槽采用立杆直接到底的搭设方式,立杆底部沿立杆走向铺设 8 # 槽钢作底座,立杆与底座满焊。脚手架的立杆横距为 1.5 m,立杆纵距 1.5 m,横杆步距为 1.5 m,斜撑间距为 4 500 mm。脚手架侧面满设剪刀撑;沿脚手架横向在扫地杆上方设置第一道剪刀撑,水平剪刀撑设置间距 4 500 mm,扫地杆离地面高度应< 200 mm,在脚手架上搭设 1∶3 溜槽和人行通道,溜槽下方设安全兜网,溜槽出料口上设置 300 mm×300 mm 方孔及盖板。溜槽支撑架立面图、溜槽支撑架节点图如图 5、图 6 所示。

图5 溜槽支撑架立面图(单位:mm)

在浇筑超厚筏板大体积混凝土前,对支撑架进行检查、验收。在混凝土浇筑过程中,随时观测支撑体系的变形情况,尤其是观察溜槽的转角部位是否存有异常。如果发现异常或者其他安全隐患,应及时停止施工作业,立即采取措施进行支撑体系加固。为保证大体积混凝土质量,增强混凝土的流动性,在进行混凝土浇筑作业前,应采用清水冲洗溜槽内的灰尘和杂物。混凝土浇筑过程中,可根据需要在溜槽口和串筒下方设置活动的小溜槽,不仅可以适当增加浇筑面积,也可以缓冲混凝土的下落速度,避免混凝土产生离析。

图6 溜槽支撑架上部节点图(单位:mm)

混凝土浇筑施工作业过程中,应检查混凝土流动性,在每个溜槽或串筒的卸料点处,以及卸料点以外的流淌范围内,应根据混凝土浇筑量和浇筑速度,混凝土振动器设置的数量和型号应满足施工要求,确保各个卸料点位置混凝土的振捣密实。超厚筏板采用斜面分层方式进行混凝土浇筑,混凝土的流淌坡度约为 1∶4,每层浇筑厚度控在 50 cm 以内,混凝土浇筑应连续,避免冷缝产生。待第一次混凝土振捣完成 20~30 min,且在混凝土初凝前需进行第二次振捣。混凝土表面应及时刮平、搓压、压光,保证表面的平整度和密实度,防止混凝土表面产生龟裂。

3.2.7 混凝土测温及养护

本工程筏板测温区的测点共布置 17 组测温点,监测点均匀设置在筏板边缘及中央部位,准确监测大体积混凝土的温度变化,集水坑、电梯井等位置单独布置监测点。筏板每组测温点均设 4 个测管,顶部、底部两个测管分别距离板顶、板底面 100 mm,中间两根分别距筏板底 1/2 板厚和 3/4 板厚;电梯井、集水坑等局部加深区必设上、中、下测温点,在上、中、下测温点之间按≤1 m 间距设置。

通过调节进水温度和流速,将温差控制在 15 ~25 ℃;出水温度与进水温度之差宜为 3~6 ℃;混凝土浇筑体的降温速率不宜>2 ℃/d,且不宜>1 ℃/4 h。循环水温过高时在蓄水池加冰块降温。按要求对监控点混凝土进行测温,绘制测点温度变化曲线,并撰写测温报告。每次对监控点混凝土测温后,应立即汇总混凝土温差数值,如温差过大,应及时采取相应技术措施控制温差。当混凝土最高温度与环境温度温差连续 3 d <25 ℃ 时,可停止测温。混凝土浇筑施工完成后,及时进行养护。

4 质量控制

1)加强型钢支撑架质量控制,焊接前检查型钢支撑架位置、规格是否正确,加强焊接质量控制,焊接后及时清理焊渣。

2)合理地布置输送泵的位置以及布管的路线。

3)做好钢筋及预埋件的隐蔽验收。

4)控制混凝土入模温度,保证混凝土的入模温度尽可能的降低。

5 结语

对超厚筏板钢筋支撑架加固与温度控制施工工艺技术、施工控制要点及重难点进行分析,得出以下结论。

1)采用超厚筏板钢筋支撑架加固与温度控制措施,结合工程实际,搭设溜槽加快混凝土浇筑速度,有效保证了超厚筏板的施工效率和施工质量,可供类似项目参考。

2)通过对超厚筏板大体积混凝土钢筋支撑架加固施工工艺的改良创新、控制,利用有限元软件对支撑架模拟分析,钢筋支撑架受力更加稳定,工艺简便、合理、科学经济效益良好。

3)利用 BIM 技术在可视化上的优势,完成浇筑路线规划,沿支撑架内部设置多环路冷却水循环系统精准控温,有效解决了大体积混凝土水化热散热慢难题。Q