连接墙板铸件铸造工艺研究

任国波,王建荣,张 杰

(中车戚墅堰机车有限公司,江苏 常州 213011)

1 产品介绍

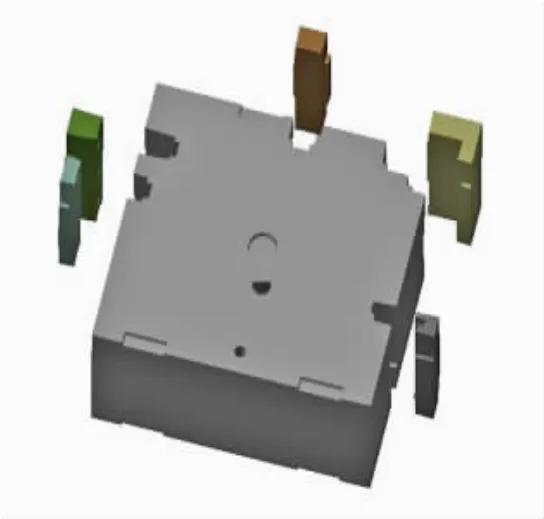

连接墙板为公司承接的重要零件,铸件材料为GGG50-EN1563(QT500-7 GB/T1348-2019),重 量为1 300 kg,零件结构为上下类似的板状(板状尺寸小为1 408 mm×1 749 mm),使用6 根不同规则的柱子连接,连接柱不能有起模斜度,铸造公差符合ISO-8062 CT10 级,加工后不允许存在铸造缺陷。零件结构如图1 所示。

图1 连接墙板零件三维图

2 工艺方案设计及Procast 工艺模拟

2.1 连接墙板砂芯结构设计

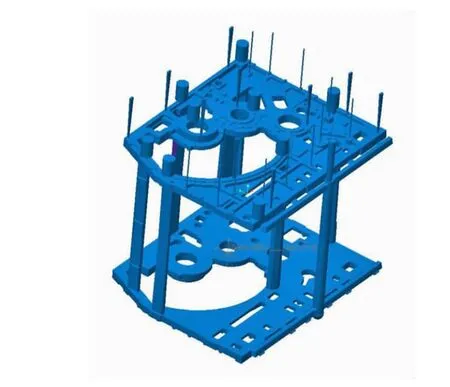

连接墙板属于板状连接结构,高度较高,分析认为在铁水上升过程中仅能通过连接柱铁水流入上部平板。且连接柱处图纸上不允许存在起模斜度,在与客户沟通后同意中间的连接柱放起模斜度,其余5 个连接柱外侧无起模斜度只能使用砂芯结构。具体砂芯结构工艺如图2 所示,其中2#、3#、4#、5#、6#砂芯为五个连接柱砂芯,须将2#~6#砂芯提前落入1#砂芯中,砂芯组合完成后将整体砂芯落入下型中。

图2 砂芯工艺方案

砂芯设计方案:外侧5 个连接柱使用砂芯结构,连接柱砂芯落入中间大砂芯中。采用此工艺,铸件在连接柱披缝较小,操作简单。

2.2 连接墙板浇注系统设计

根据连接墙板结构特点,防止浇注时间过长,产生铸造冷隔缺陷,浇注系统采用阶梯式浇注系统。连接墙板的浇注时间根据原底注式浇注系统确定为30 s.

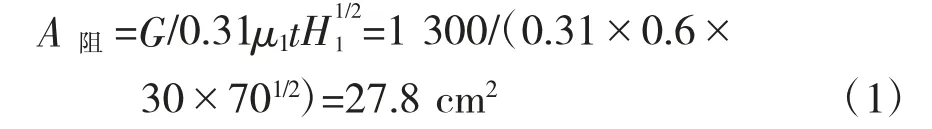

1)阻流截面积

最小阻流截面设在上层直浇口最低处(如图3所示),确定金属液平均静压头为70 cm,流量损耗系数取0.6.

图3 连接墙板浇注系统

A阻—阻流截面积,调整为28.26 cm2;μ1—流量损耗系数;t—浇注时间;H1—金属液平均静压力头高度).

2)下层内浇道截面积

将阻流截面设置在主直浇道下端,使金属液在分配直浇道中呈不充满状态,并使H<H0,从而实现逐层引注[1]。考虑到实施分层引入主要是防止开始浇注静压头最大、通过阻流截面的铁液量最大时上层内浇道注入铁液,所以确定下层内浇道尺寸时按浇注初期的静压头计算,取112.4 cm,两层内浇道间距离为H0=100 cm,下层内浇道流量损耗系数取0.56.

取内浇道6 道,尺寸为60 mm×10 mm,A下内修正为36 cm2.

分层横浇道截面积A下横=(1~1.5)A下内,选取A下横=1.15A下内=41.4 cm2.

3)上层内浇道截面积

通常底层以上各层内浇道比底层内浇道截面积大,取内浇道6 道,断面尺寸为65 mm×10 mm,A上内=39 cm2.

2.3 Procast 工艺模拟

通过分析连接墙板热节结构及位置,在连接柱对应的上型位置放置φ80 mm 保温冒口,在连接柱对应的下型位置放置冷铁,并在上、下层板的容易产生缩孔的位置放置冷铁。经Procast 工艺模拟发现在连接柱与冒口的连接处存在缩孔缺陷可能性较大,如图4 所示。

图4 Procast 工艺模拟结果

3 工艺试制方案及结果

3.1 工艺试制方案

根据Procast 工艺模拟结果,在工艺试制时加大保温冒口尺寸为φ100 mm,放置冷铁的位置增加冷铁厚度;外模和砂芯涂刷醇基锆英粉涂料和醇基石墨涂料各一遍;浇注温度为1 355 ℃~1 365 ℃,开箱时不允许去除浇注系统,去应力退火后去除。

3.2 工艺试制结果

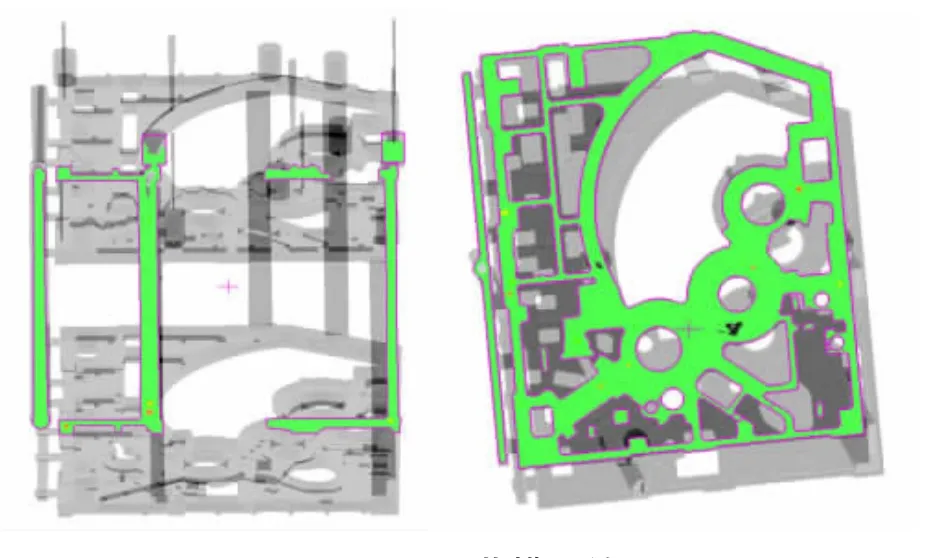

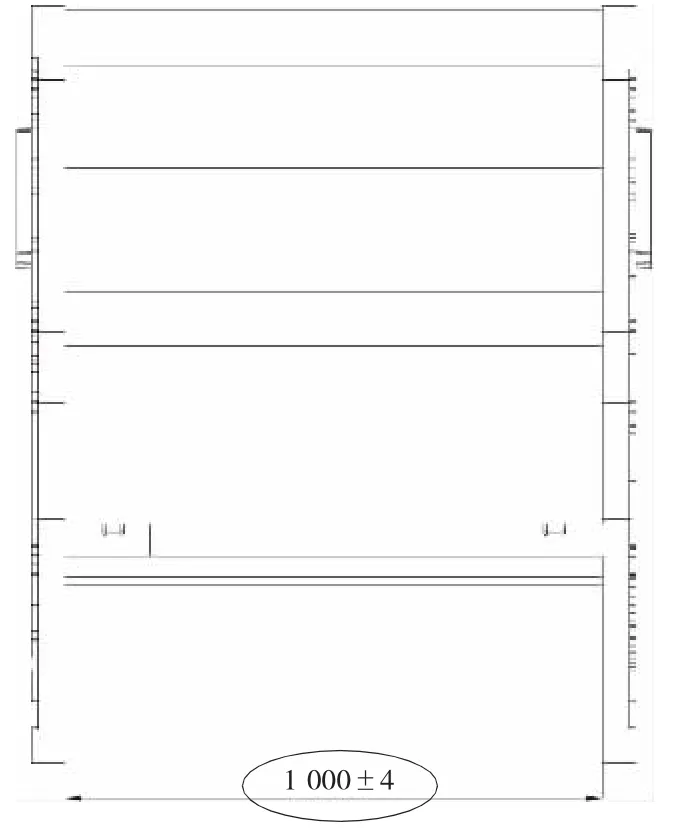

试制产品经过全尺寸划线两个连接板之间距离(1 000±4)mm(见图5 圈出部分)尺寸在局部面存在超差。

铸件表面质量良好,UT 探伤内部质量符合图纸要求。

4 连接墙板尺寸不良工艺改进

经分析产生尺寸变形缺陷的主要原因为变形位置没有连接柱且远离连接柱。为解决变形缺陷,采取在变形位置增加工艺拉筋(位置如图6 所示),且在去应力退火后去除拉筋。

措施实施后生产3 件铸件,尺寸符合图纸要求,表面质量良好。

图5 变形位置

5 结束语

使用合理的砂芯结构能满足图纸中关于连接柱的尺寸要求。连接墙板类型铸件使用阶梯式浇注系统能有交保证铁水浇注速度及铸型内铁水温度,且充型平稳。开放式大型铸件在必要时须放置工艺筋防止变形。

图6 增加工艺筋