湿法脱硫系统托盘提效计算模型研究

杜明生 肖海平 张国柱 孟磊 宁翔 袁照威

(1 大唐环境产业集团股份有限公司 北京 100097 2 华北电力大学 北京 102206)

0 引言

SO2是燃煤电厂排放的主要大气污染物之一[1-2]。绝大多数的燃煤电站采用湿法脱硫技术脱除尾部烟气内SO2。随着火电厂SO2排放标准[3-4]的推出,现有设备及技术已不能满足相关要求。燃煤电站需引入脱硫增效技术以达到“超低排放”目标。

目前,湿法脱硫增效技术主要分为药剂增效与设备增效2方面。药剂增效包括加入镁类添加剂、有机酸等脱硫增效剂[5-6],从而促进CaCO3的溶解。设备增效主要包括旋汇耦合技术[7]、托盘[8]、换热器[9]、导流板[10-11]、整流格栅[12]等技术。其中,托盘塔技术应用广泛。托盘塔技术指在吸收塔内原烟道上方、喷淋层下方的整个横截面上设置穿流孔板托盘[13]。脱硫过程中,气流和液流间歇通过托盘小孔,有规律地脉动。前人[14-17]在电厂石灰石-石膏湿法烟气脱硫装置进行试验,分析托盘的应用效果,证明托盘塔技术具有高效率、低能耗、易检修、投资少等优点。GUO 等[18]采用计算流体动力学的数值实验方法研究了一系列参数对吸收塔内的流型和压力损失的影响,模拟结果表明托盘结构可有效提高脱硫效率。马科伟等[19]采用k-ε 湍流模型对脱硫塔的托盘结构进行了数值模拟,分析了孔隙率的影响。但是很少有学者开发湿法脱硫系统增效的计算软件,并通过电厂试验对软件进行准确性校核。

本文通过托盘增效的湿法脱硫系统构建湿法脱硫提效装置计算模型,计算并分析了关键参数对脱硫效率的影响机理,并通过电厂试验对模型进行验证。

1 模型构建方法

1.1 实验基地简介

某电厂2×660 MW 燃煤超超临界机组,脱硫系统以1 炉1 塔进行设计,采用石灰石/石膏湿式脱硫工艺进行烟气脱硫。在设计煤种、锅炉最大连续蒸发量(BMCR)下的工况、处理100%烟气量2 153 900 Nm3/h,脱硫装置入口SO2浓度小于2 958 mg/Nm3,烟囱入口SO2排放限值小于28 mg/Nm3。

所用托盘主要结构包括开孔合金托盘、单元隔离板及托盘支撑结构。开孔合金托盘为托盘装置主体结构,其材料为S2205 材质,开孔率为51%,气液两相流体间歇经过合金托盘;单元隔离板为方形结构,焊接在合金托盘上方,将托盘开孔分隔成多个单元;托盘支撑结构安装于合金托盘下方。多孔托盘安装高度为22.93 m。在该电厂进行托盘增效试验,读取运行数据,验证托盘作用下的脱硫效率。

1.2 建模计算方法

基于完成度(D)模型进行托盘设计计算。首先设定目标脱硫效率ηSO2,计算对应的总影响系数(Dt)。对于每个关键参数设定相对影响系数R。完成校核计算,需实现总影响系数Dt与各个相对系数的乘积∏R 的无差化。进行某参数设计计算时,只需调整该参数对应的相对影响系数R 直至Dt与∏R 的无差化,即可输出该参数的建议值。

其中,目标脱硫效率ηSO2与总影响因素(Dt)的关系为如式(1)所示。

脱硫系统关键参数的相对系数R 为该参数的实际完成度(Da)与基准完成度(Db)的比值,如式(2)所示。

相对系数R 计算基于脱硫塔内的气相、固相、水相、热相等物料平衡计算。通过现场的历史运行数据拟合得到相对系数计算的经验公式。完成校核计算,需满足式(3)。

式中:RSO2为脱硫系统入口SO2浓度相对系数;RpH为浆液pH相对系数;Rl/g为液气比相对系数;Rdp为吸收塔压损相对系数;B 为比例系数,通常为常量。

基于完成度模型,将脱硫系统关键运行参数转变为无量纲份额,减少了不同影响因素之间的耦合关系,实现对待校核参数的精确求解。

2 模型计算结果

2.1 开孔率对脱硫效率的影响

模型计算开孔率32%~50%变化范围的脱硫效率,计算结果如图1 所示。随着开孔率的降低,脱硫效率增加。当开孔率为50%时,折算脱硫效率ηc为99.30%。当开孔率降至32%时,脱硫效率ηc达到了99.74%,提高了0.44%。较低的开孔率使脱硫浆液停留时间增加,气液接触更充分,从而提高脱硫效率。因此,为保证气液的良好接触,工程上托盘开孔率一般不超过50%。但托盘开孔率过小会导致托盘堵塞,易诱发安全事故。

图1 不同开孔率下的折算脱硫效率

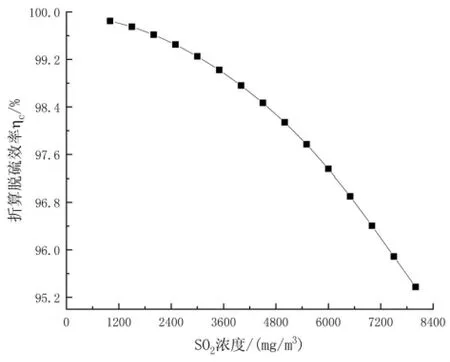

2.2 入口SO2 浓度对脱硫效率的影响

模型计算入口SO2浓度2 000 mg/m3~3 000 mg/m3变化范围的脱硫效率,计算结果如图2 所示。随着入口SO2浓度的降低,脱硫效率基本呈线性上升的趋势。当入口SO2浓度为3 000 mg/m3时,折算脱硫效率ηc为99.25%。当入口SO2浓度降为2 000 mg/m3时,脱硫效率ηc达到99.62%,提高了0.37%。在较高的入口SO2浓度下,传质速率增加,但需要更多的接触面积或更长的接触时间来实现相同的热量或质量变化。因此,入口SO2浓度的增加将更难达到预期的脱硫效率。

图2 不同入口SO2 浓度下的折算脱硫效率

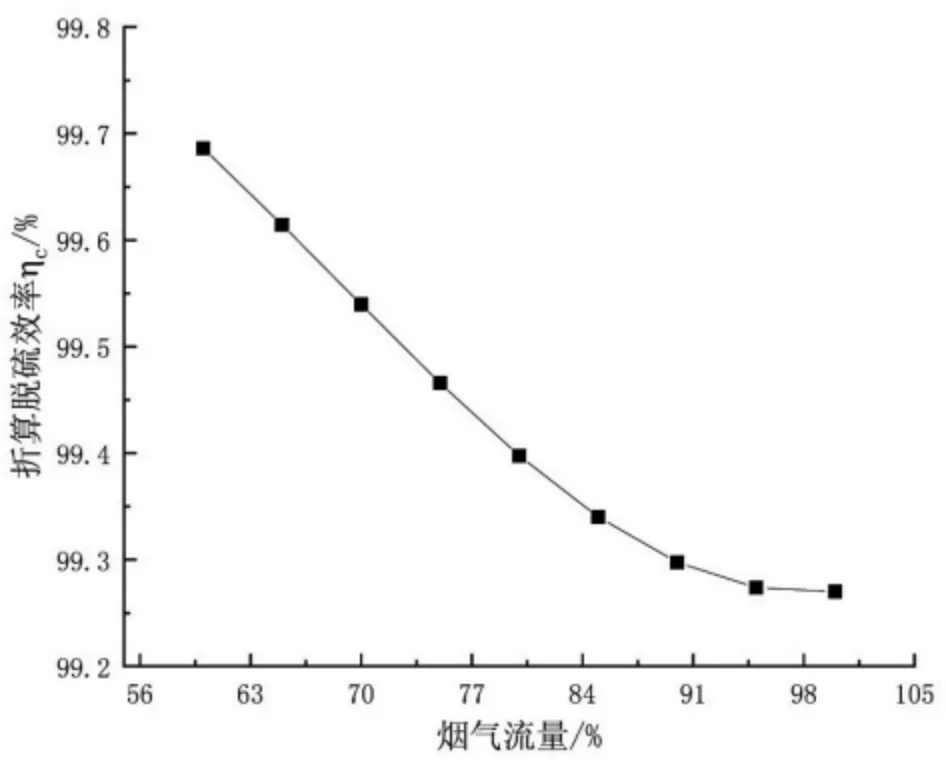

2.3 烟气流量对脱硫效率的影响

模型计算机组负荷60%~100%BMCR 烟气流量变化范围的脱硫效率,计算结果如图3 所示。随着烟气流量的降低,脱硫效率增加。当机组负荷100%BMCR,折算脱硫效率ηc为99.27%。当机组负荷60%BMCR 时,烟气量减少了9.36×105Nm3/h,流速降低了1.47 m/s,脱硫效率达到99.69%,提高0.42%。当烟气流量降低时,烟气流速降低,气液接触更充分,从而脱硫效率更高;当烟气流速过大时,产生的雾沫夹带破坏泡沫层,气泡间的聚并阻碍气泡的更新,气泡与颗粒物接触界面减少,从而降低脱硫效率。

图3 不同烟气流量下的折算脱硫效率

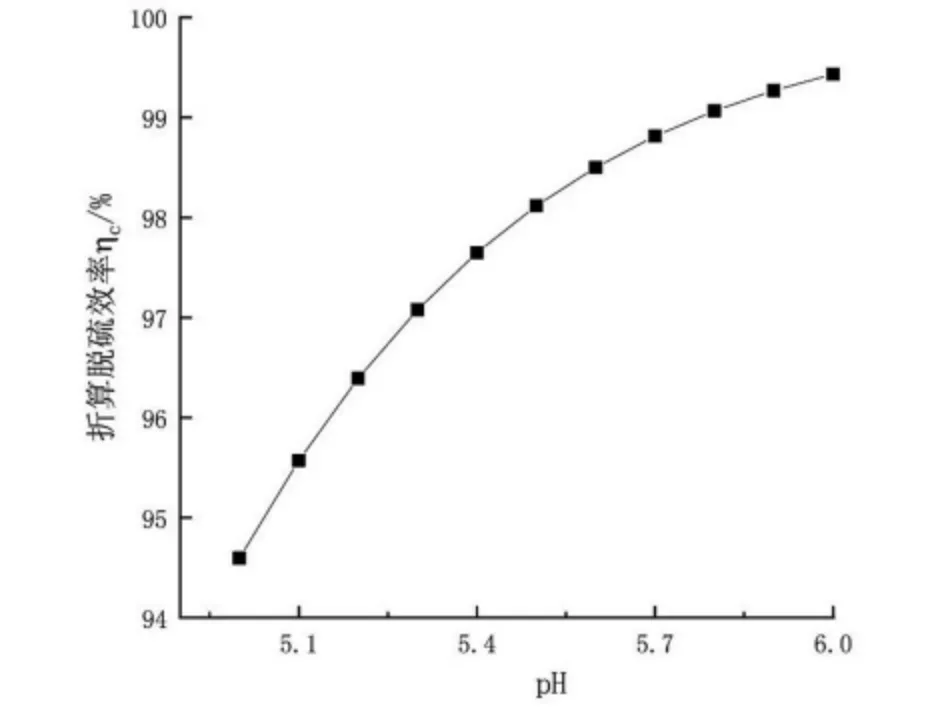

2.4 浆液pH 值对脱硫效率的影响

模型计算了浆液pH 值5.0 至6.0 变化范围的脱硫效率,计算结果如图4 所示。随着浆液pH 值的增加,脱硫效率逐渐缓慢增加。当pH 值为5.0 时,折算脱硫效率ηc为94.60%。当pH 值为6.0,脱硫效率达到99.43%,提高4.83%。这是因为在中和吸收过程中,pH 值越高,越容易生成H2SO3,从而促进SO2的脱除。

图4 不同浆液pH 值下的折算脱硫效率

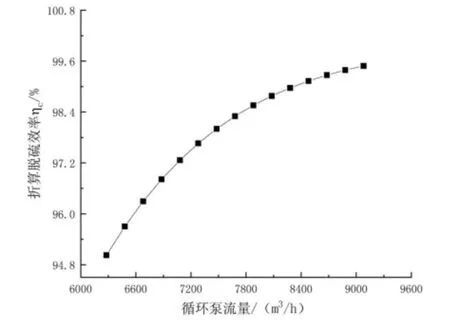

2.5 浆液循环量对脱硫效率的影响

模型计算浆液循环量8 200 m3/h 至8 680 m3/h 变化范围的脱硫效率,计算结果如图5 所示。随着浆液循环量的增加,脱硫效率逐渐增加。当浆液循环量值为8 200 m3/h 时,脱硫率为98.90%。当浆液循环量值为8 680 m3/h 时,脱硫效率达到99.27%,提高0.37%。浆液循环量增加时,液气比增加,从而促进SO2的吸收。

图5 不同浆液循环量下的折算脱硫效率

3 模型计算验证

选取电厂低负荷、升负荷、高负荷和降负荷等4 个工况进行脱硫效率模型计算。4 个工况参数以及脱硫效率的测量值、计算值如表1 所示。结果显示,模型计算与电厂实测的脱硫效率数值基本一致,绝对误差在0.008%~0.091%之间。因此,本脱硫模型可以在较小的误差范围内准确计算出脱硫效率。

表1 不同工况下脱硫效率计算值和测量值对比

4 结论

(1)建立了基于完成度(D)模型的增效装置优化计算方法。根据目标脱硫效率ηSO2确定总影响系数(Dt)。通过调整关键参数对应的相对影响系数R,实现总影响系数Dt与各个相对系数的乘积∏R 的无差化,得出托盘优化设计的关键参数。

(2)模型控制单一参数变化,计算系统脱硫效率的改变。在一定参数范围内,当开孔率、入口SO2浓度、烟气流量降低时,浆液pH 值和浆液循环量增加时,脱硫效率均逐渐增加。不同的开孔率、入口SO2浓度、烟气流量和浆液循环量条件下,脱硫效率均在99%左右。浆液pH 值对脱硫效率影响较大,pH 值从5.0 变化到6.0,脱硫效率从94.60%提高到99.43%。

(3)脱硫系统的4 个典型工况的模型计算与电厂实测的脱硫效率绝对误差在0.008%~0.091%之间。因此,模型的计算结果准确可靠。