矿用滑靴40CrNi2Si2MoVA激光熔覆涂层的性能研究*

杨 树 郝敬宾 王瑞明 杨海峰 刘 昊 刘新华

(1.中国矿业大学机电工程学院 江苏徐州 221116;2.太重煤机有限公司 山西太原 030032)

双滚筒采煤机生产效率高及成本低,已成为采煤工作面的主要设备[1]。平滑靴是采煤机的重要部件,由于井下工况环境的复杂,平滑靴经常会出现磨损、失效等问题,不仅影响生产效率还可能引发安全事故。而更换平滑靴不仅操作困难而且工作量大,成本较高。采用激光熔覆技术在平滑靴表面熔覆一层具有良好抗磨性能的涂层,是解决平滑靴磨损问题的最有效、最经济的方式。

激光熔覆作为一种表面改性技术,有着能量密度高、加工效率高、快冷快热的优点[2-4],利用高能量激光束将粉末熔化于基材表面,从而形成具有良好力学性能的合金涂层[5-6],可有效提高基材的抗磨性能。研究表明,激光熔覆后会提高基体的硬度[7-8]、耐腐蚀性[9-10]、耐摩擦磨损性能[11-12],从而影响零件的使用寿命,因此被广泛应用于各种零件的修复和改善方面。张诗怡等[13]为提高Ti6Al4V合金的耐磨减摩性能并延长稳定服役周期,采用激光熔覆技术在其表面制备3种配比的复合涂层,结果表明合金的耐磨性均得到大幅提高。陈世鑫等[14]提出了激光熔覆制备与激光淬火相结合的复合新工艺,通过优选材料成分接近、硬度等力学性能优良的FeCrNiCu合金,实现了QT700球墨铸铁齿轮表面熔覆层的制备。试验结果表明:淬火后熔覆层顶部等轴晶更加细小,晶粒粒度减小;中部树枝晶枝干有所细化,部分枝晶分离;底部胞状晶尺度基本保持熔覆后的形态,但界面白口组织向部分熔解、断续分离态转变;淬火后熔覆层硬度由473~589HV提升至666~735HV;摩擦因数由0.15~0.25降低至0.05~0.15。王蕊等人[15]在高球墨铸铁表面采用高速激光熔覆技术制备了Ni基合金涂层,对该涂层的物相、表面硬度、耐磨性和耐腐蚀性进行分析。结果表明:Ni基合金涂层主要由γ-Ni、Cr23C6、Ni2Si及Ni3B相组成,硬度提升1.58倍,磨损量相减少65.7%,其耐蚀性明显优于球墨铸铁的耐蚀性。郭士锐等[16]采用大功率半导体光纤耦合激光器在灰铸铁平板上制备4种不同镍含量的铁基合金粉末熔覆层,对熔覆层金相显微组织、硬度、耐磨损和耐腐蚀性能进行检测。结果表明,4种铁基合金粉末熔覆层晶粒尺寸依次增大,晶粒数目减小,熔覆层硬度及耐磨性能降低,耐腐蚀性能提高;C铁基合金粉末熔覆层平均硬度相对于基材提高了3倍以上,耐磨性提高了4倍,腐蚀试验验证了铁基合金熔覆层耐腐蚀性能显著增强,综合性能满足更多实际需求。

上述研究表明,通过激光熔覆强化后的表面拥有更好的硬度、耐摩擦磨损等性能,可以用于强化零件表面,提升零件使用寿命。因此,本文作者以平滑靴为基材,采用激光熔覆技术在平滑靴表面熔覆一层40CrNi2Si2MoVA涂层,研究不同激光扫描路径下的熔覆层的结构及耐磨性,选择最优的熔覆层进行了上机测试,为提高平滑靴抗磨性能和使用寿命提供理论与试验依据。

1 试验部分

1.1 试验设备

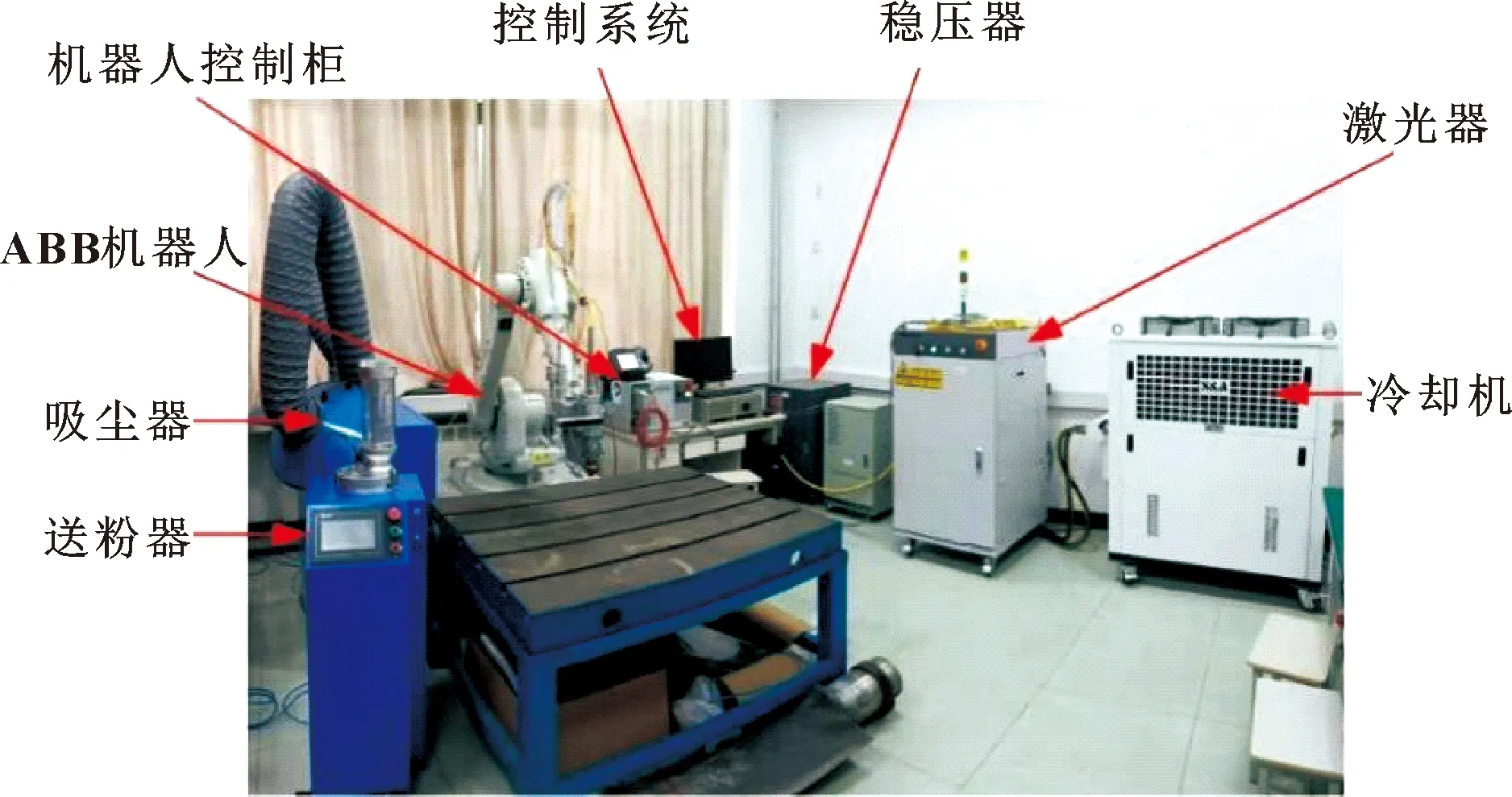

试验采用激光熔覆系统如图1所示,激光器为锐科激光生产的RLF-C3300型激光器,最大功率为3.3 kW,运动单元采用ABB机器人与两自由度旋转平台,能够轻松实现水平基板的各种路径的激光熔覆,保护气选择氩气。

图1 激光熔覆系统

1.2 试验材料

1.2.1 基板材料

试验基材为使用线切割方法从平滑靴上切下来的ZG25Cr3Mo板材,该材料具有良好的耐磨性以及耐冲击性能,在煤矿机械上有着广泛的应用。该材料的化学成分如表1所示。

表1 ZG25Cr3Mo化学成分

1.2.2 熔覆层材料

粉末材料选用40CrNi2Si2MoVA 钢,作为低合金超高强度钢,其含合金元素量少,经济性好,强度高,具有高耐疲劳性和蠕变性能,常用在压力容器承力部件上[17]。图2(a)示出了40CrNi2Si2MoVA粉末的形貌,粉末基本为球形,经过烘干之后具有良好的流动性,有助于熔化之后成型,图2(b)示出了该粉末的粒径分布,粒径主要分布在31.1~186 μm之间。粒径符合正态分布,可以更好地吸收激光能量,避免过大或过小的粒径导致能量分布不均匀造成缺陷。该粉末的化学成分见表2。

图2 40CrNi2Si2MoVA粉末的形貌(a)及粒径分布(b)

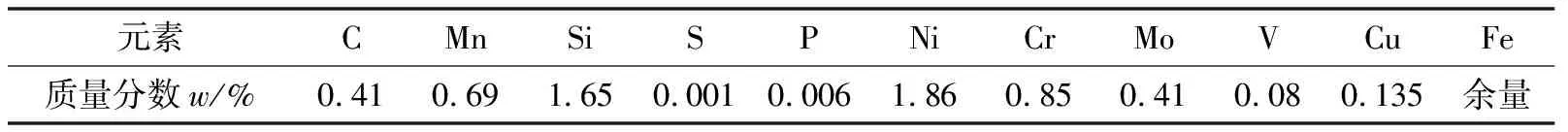

表2 40CrNi2Si2MoVA粉末化学成分

1.3 试验方法

激光熔覆前,先将粉末烘干以去掉其中多余的水分;同时对基板进行表面除锈,然后反复打磨,使得基板表面平整并呈现出一定的光泽。激光熔覆的主要工艺参数为:激光功率1 800 W,扫描速度180 mm/min,离焦量13 mm,多道搭接的搭接率40%,送粉量18.46 g/min。

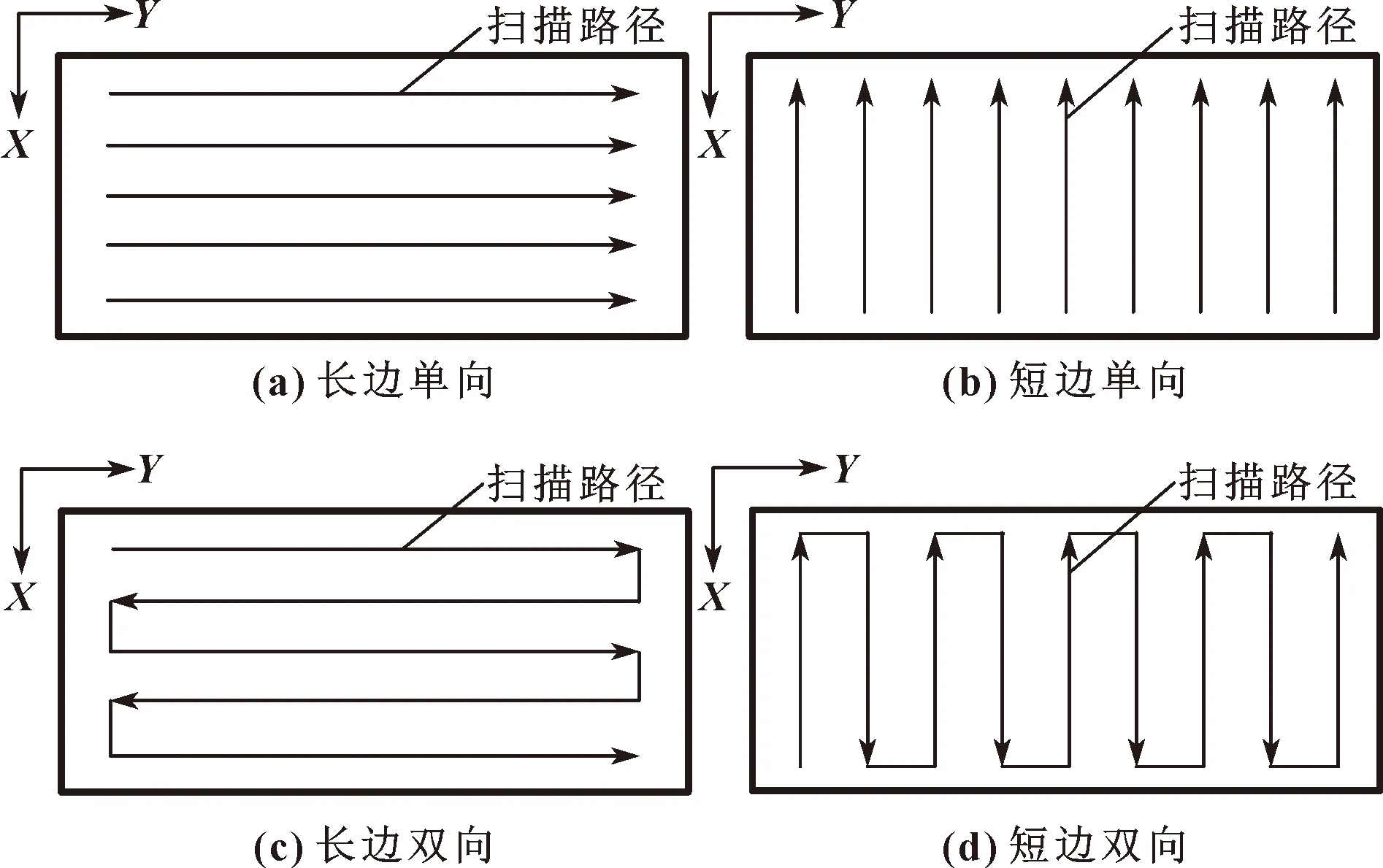

由于平滑靴的表面是一个长方形表面,因此采用了4种将扫描方式,分别为长边单向扫描、长边往复式扫描、短边单向扫描、短边往复式扫描,如图3所示。每种扫描方式熔覆层的长和宽保持一致,每层熔覆道熔覆16 mm×30 mm。

图3 扫描路径规划

熔覆完成之后,采用线切割技术从熔覆层上面切下20 mm×20 mm×20 mm的样块,然后对其进行打磨抛光直至呈现出镜面。之后使用体积比为3∶1的浓盐酸(HCl)和浓硝酸(HNO3)混合溶液对试样表面进行腐蚀,并在光学显微镜(500倍,20 μm)下,观察熔覆层靠近搭接区的上方、中部以及熔覆层与基板的结合区的形貌。

熔覆层硬度测试采用维氏硬度计,载荷设置为2.942 N,保荷时间设置为15 s。从熔覆层上面依次向下取20个点进行测试,为减小误差,每个点横向水平测量层分别选取三点,取三点的平均值作为该点的硬度。

摩擦方式选择常温摩擦磨损,将多道熔覆涂层进行表面抛光,使用乙醇溶液清洗去除杂质。试验载荷设置为10 N,样品转速为600 r/min,X轴摩擦半径调节为4 mm,对摩材料选择直径为6 mm的Si3N4球,对摩时间60 min。

2 试验结果与分析

2.1 不同扫描路径对熔覆层表面宏观形貌的影响

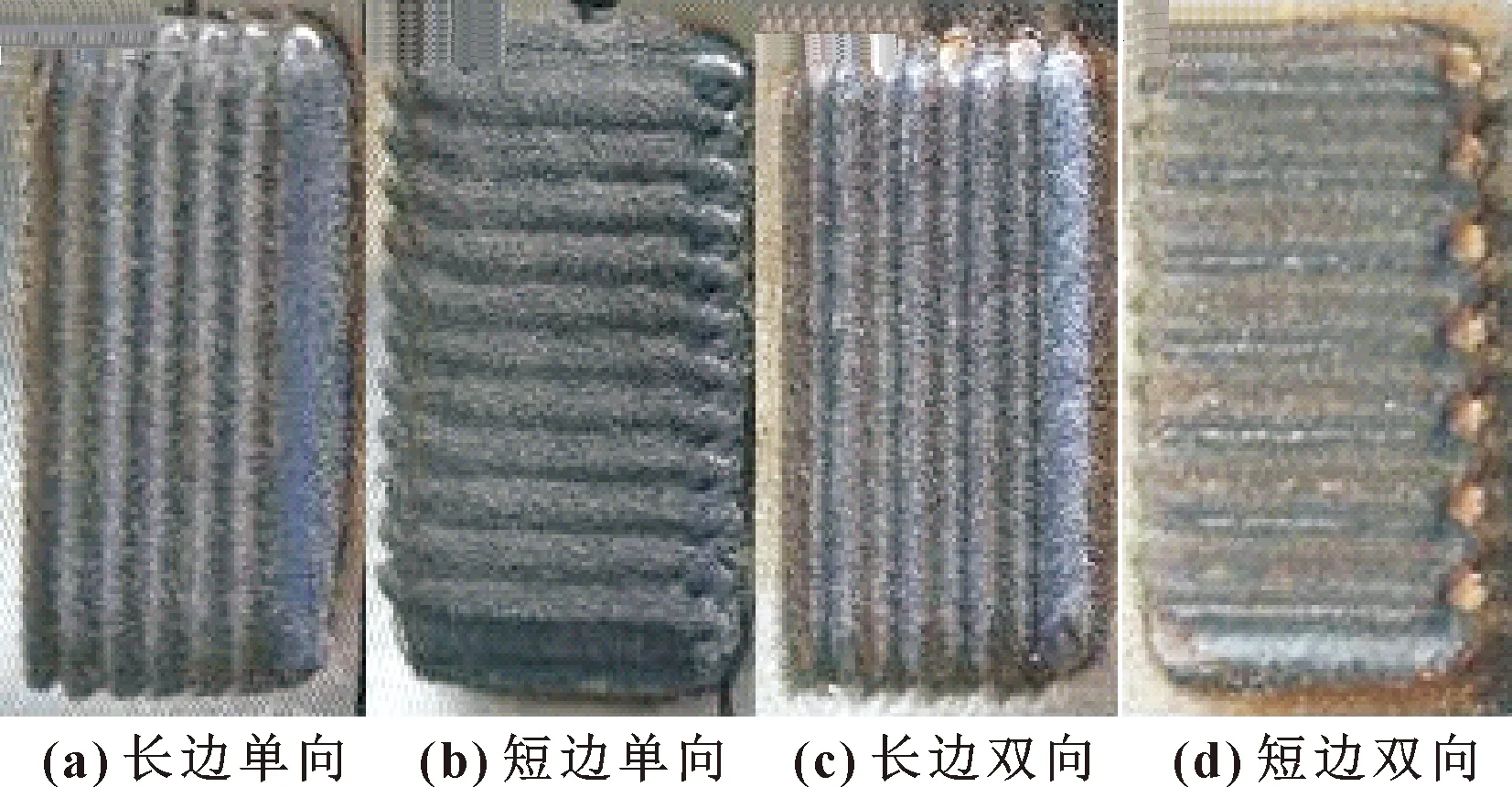

图4示出了不同扫描路径下的熔覆层宏观形貌。4种扫描路径之下,熔覆层有着很好的连续性,表面无比较明显的气孔以及裂纹,表面熔覆层与基体之间有着良好的冶金结合。涂层表面有部分粉末黏着,这是由于激光熔覆结束之后,涂层表面温度仍很高,导致粉末附着在涂层表面。比较4种扫描路径下的熔覆层宏观形貌,可知长边和短边双向扫描时,熔覆层两端的涂层熔化相对于长边和短边单向扫描时来说比较彻底。这是由于激光来回扫描时,在熔覆层末端有着很强的热积累,从而导致熔覆层两端熔化比较彻底(见图4(c)和(d)),而单向扫描时,热积累会相对较小,熔覆层两端熔化不彻底(见图4(a)和(b))。

图4 不同扫描路径下熔覆层的宏观形貌

2.2 不同扫描路径对于熔覆层组织的影响

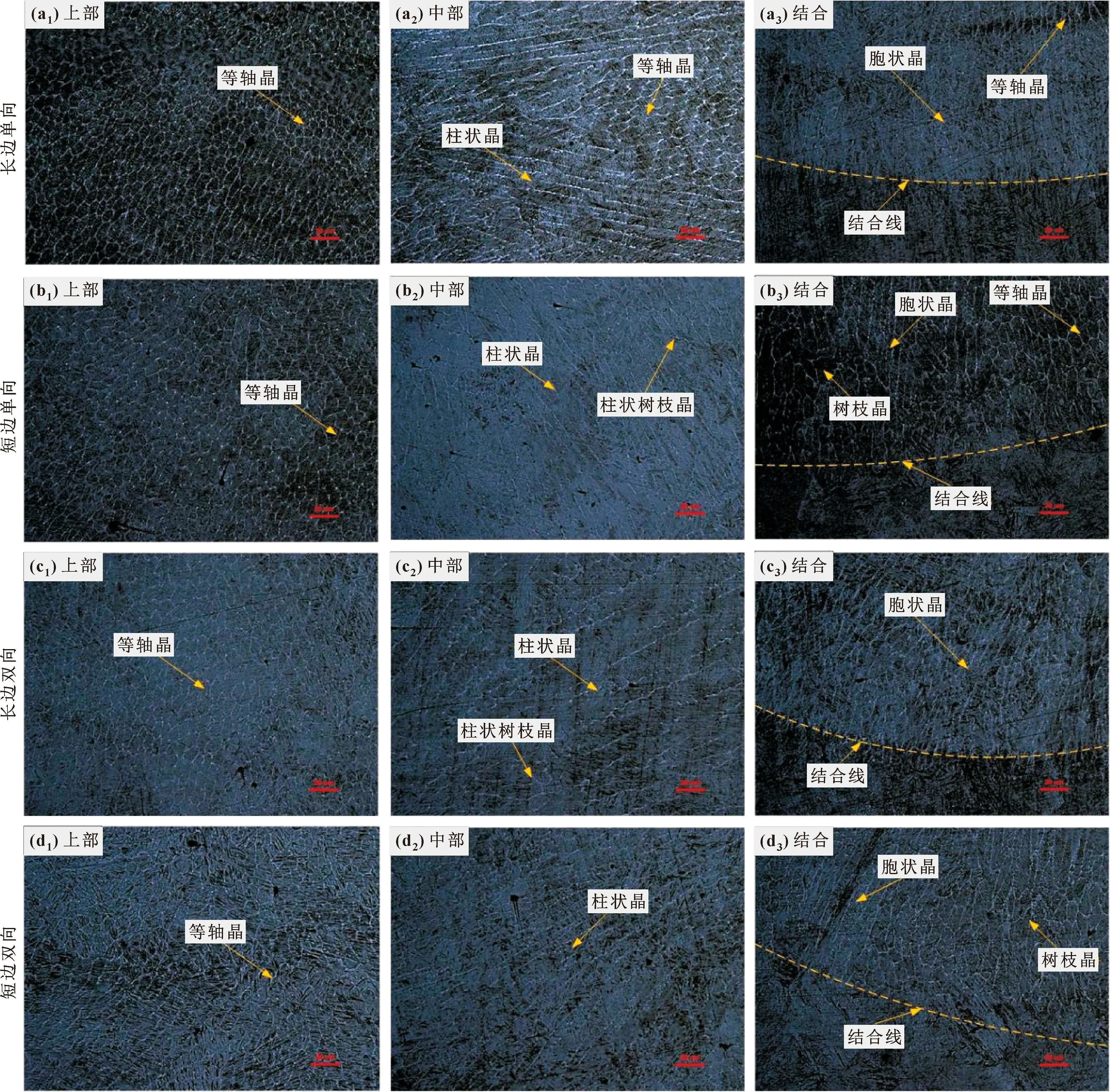

不同扫描路径下熔覆层的微观组织形貌如图5所示。可以看出,组织中未见明显的缺陷。熔覆层上部分接触空气且远离熔池,此时温度梯度最大,表面热量散发比较快,因此会形成细小的枝晶或者是等轴晶,晶粒细小且组织较为致密。从图5(a1)—(d1)中可以看出,4种扫描方式下熔覆层顶部大部分都是由等轴晶组成。熔覆层中部因为靠近熔池中心,因此向四周散热较缓慢且稳定,有足够的时间和温度给柱状晶或者柱状树枝晶生长。

图5 不同扫描路径下熔覆层的微观组织

从图5(a2)—(d2)中可以看出,在这种状态下凝固,中部会出现粗大的树枝晶。而在结合区部分,当激光扫描到基体时,基体会发生固态相变,熔池凝固过程中,熔池底部的温度降低比较均匀,因此产生了平面晶。随着温度变化加快以及界面向上移动,同时由于激光束冲击以及送气送粉的扰动,凝固界面由平衡态转变成为非平衡态,产生了胞状晶、树枝晶。从图5(a3)—(d3)可以看出,结合区主要由胞状晶和树枝晶组成。

在熔覆层上方,单向扫描状态下顶部的等轴晶相比较于双向扫描晶粒更加细小,这是因为相比较于来回扫描,单向扫描的冷却速度更快,得到了更多的等轴晶,长边单向扫描冷却速度是最快的。在熔覆层中部,大部分都是由柱状晶组成,随着冷却速度的加快,柱状晶逐渐被细化,从图5(a2)中可以看出,右侧柱状晶部分转化为等轴晶。而双向扫描由于来回扫描,使熔覆转接处温度冷却速度比较慢,晶粒生长时间比较长,造成晶粒偏大。扫描方式的改变相对于熔覆层底部的结合区影响不大,结合区组织主要还是由尺寸大小相近的胞状晶和树枝晶组成。

2.3 不同扫描路径对于熔覆层硬度的影响

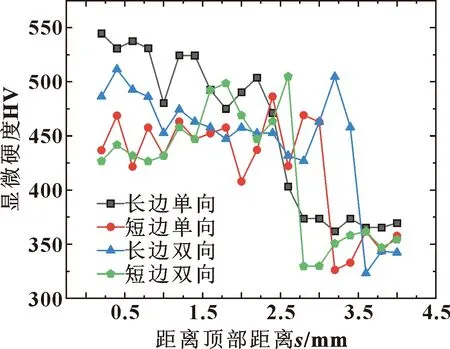

图6示出了不同扫描路径下熔覆层的显微硬度变化规律。

图6 不同扫描路径下熔覆层的显微硬度

由图6可以看出,熔覆层的显微硬度在450~550HV之间,而基体的显微硬度在350HV左右。可见熔覆层的显微硬度明显要高于基体,达到了对基体表面强化的目的。熔覆层的厚度在一定程度上对整体的硬度也有影响,覆层顶部的硬度偏大,这是由于熔覆层顶部直接接触空气,冷却速率最快,形成的晶粒较小,因此显微硬度比较大;熔覆层中部受环境影响较小,散热较慢,晶粒偏大,硬度普遍低于熔覆层顶部。而在热影响区上,硬度又开始上升,这是由于基体本身是退火材料,热影响区相当于一种淬火状态,因此硬度变大。从图6中可以看出,4种扫描路径中长边单向的硬度最高,这是因为冷却速率直接影响熔覆层的组织,而熔覆层组织对于硬度有很大的影响。4种扫描路径中,单向扫描的显微硬度要高于双向扫描的显微硬度,这是由于在来回扫描时,搭接区会出现蓄热的情况,该处的晶粒经过二次加热之后,会促进自身的成长,导致该位置的晶粒尺寸相比较于单向扫描的晶粒更大,因此该处的硬度会降低。而长边扫描的硬度相对于短边扫描的硬度更大,这是由于在相同的扫描速度下,熔覆短边时间比长边时间长,散热时间相对较短,因此晶粒生长时间较长,晶粒偏大,硬度降低。

2.4 不同扫描路径对于熔覆层耐磨性的影响

图7示出了4种扫描路径下熔覆层的摩擦因数。摩擦因数的大小代表了减摩性能的强弱,即材料降低磨损的性能[18]。在摩擦磨损前期,4种熔覆层会有一段短暂的低摩擦因数,随后在很短的时间内,摩擦因数趋于稳定,并在稳定值附近波动。说明在摩擦磨损前期,磨损接触方式主要为“点接触”;随着时间延长,磨损深度加深,磨损方式变为“面扫描”,从而造成所受的滑动剪切阻力增大,摩擦因数增高;最后随试验时间推移渐渐进入稳定磨损阶段。4种扫描方式中,短边单向扫描的摩擦因数最小、最稳定(μ=0.5)。导致摩擦因数变化的最主要的因素是微观组织下晶粒大小的不同从而导致硬度的不同,而硬度进一步影响了不同扫描路径下的摩擦因数和耐磨性。这是因为单向扫描的微观组织的晶粒大小相比较于双向扫描更加致密,从而拥有更高的硬度和耐磨性。

图7 4种不同扫描方式下熔覆层的摩擦因数(载荷10 N,摩擦半径4 mm)

耐磨性指材料其本身抵抗磨损的性能。采用磨损率大小来表征其耐磨性强弱,磨损率计算公式为

式中:W为体积磨损率;V为损失体积;F为载荷;L为磨损长度。

图8示出了不同扫描方式下熔覆层的磨损率。

图8 不同扫描方式下熔覆层的磨损率

由图8可以看出,随着扫描方式的改变,熔覆层的磨损率也随之变化;单向扫描的磨损率比双向扫描的低,这是因为按照Archard定律,耐磨性和硬度成正比,单向扫描的硬度高,因而磨损率低。其中,短边单向扫描有着比较低的摩擦因数和最低的磨损率,相对于其他的熔覆层耐磨性有着很明显的优势。

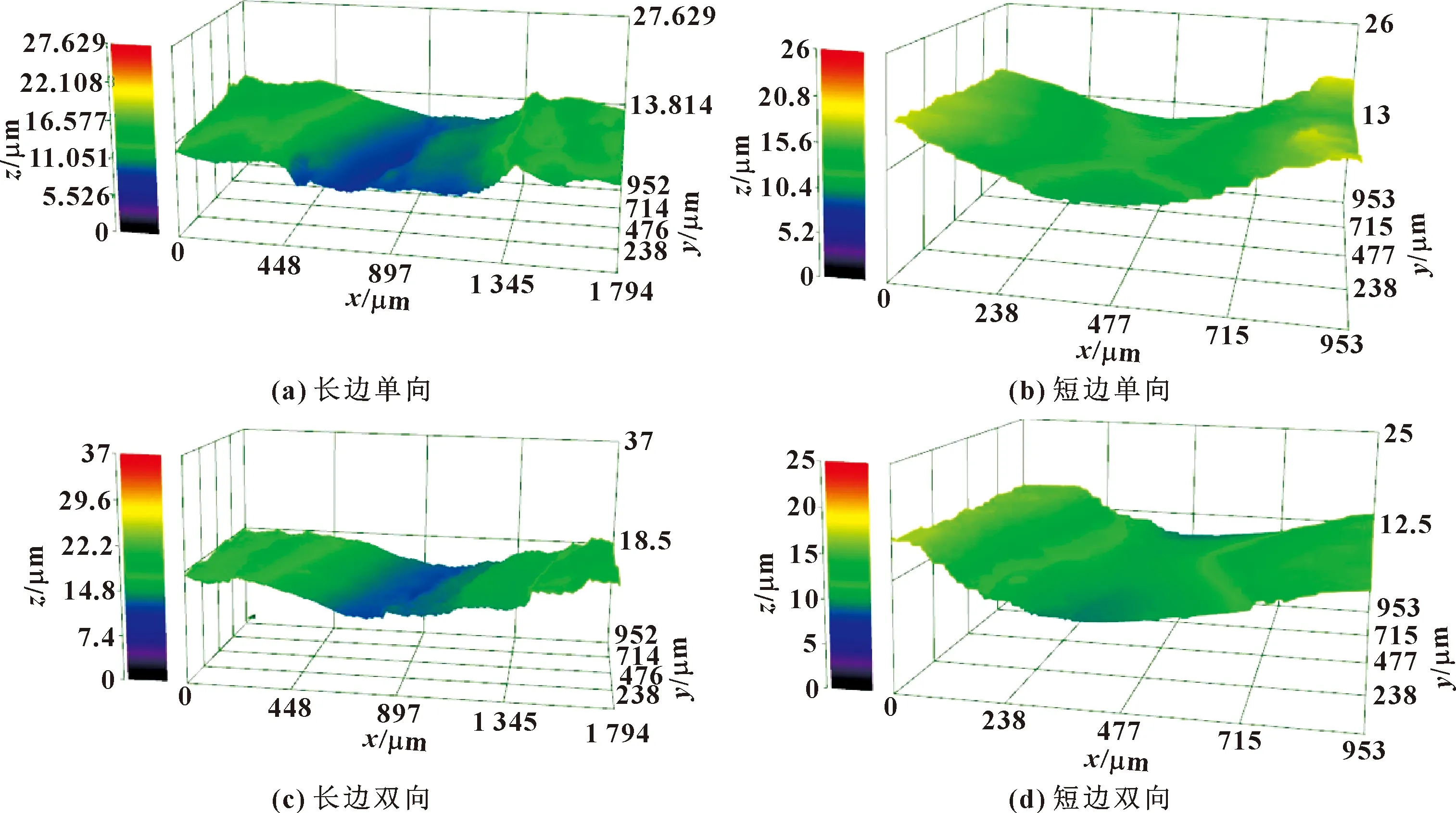

图9示出了不同扫描方式下熔覆层的磨损形貌。可以看出,摩擦试验后,熔覆层表面都出现了严重的磨损,与对摩球接触的地方最为严重,两边突出的地方为材料磨损之后在两边堆积从而形成的堆屑层。

图9 不同扫描方式下熔覆层磨损表面三维形貌

2.5 现场上机测试

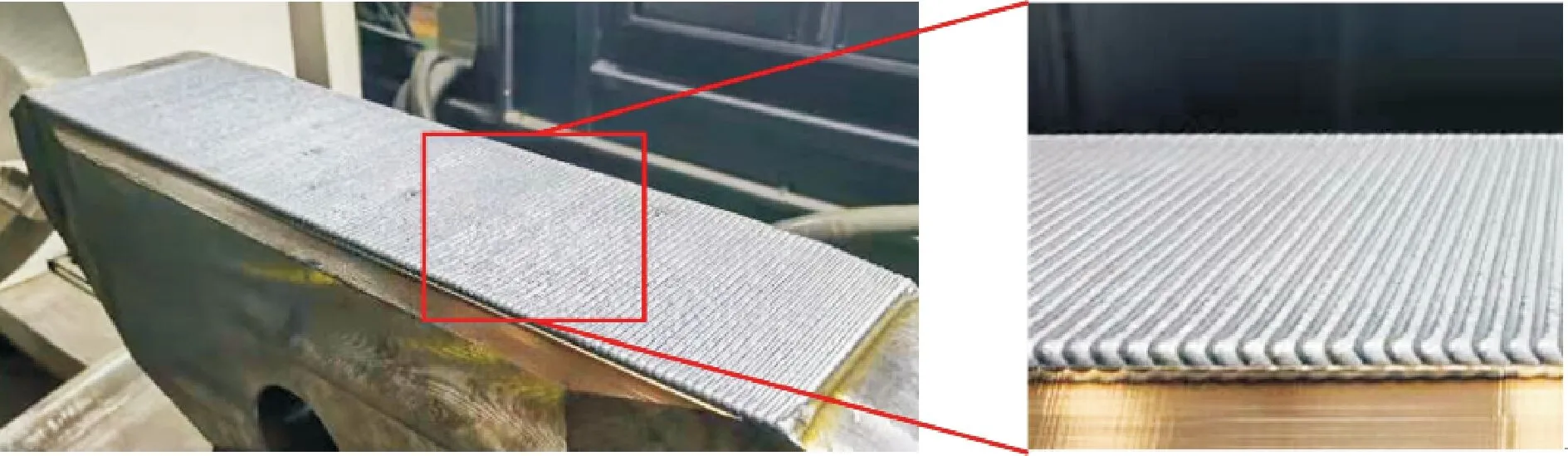

选择短边单向扫描方式制备的性能最好的熔覆层进行现场上机测试。由于平滑靴表面积较大,因此采用ZKZM-XOOOW高速熔覆光纤激光器进行激光熔覆,熔覆工艺参数和上文相同,熔覆前对平滑靴表面进行打磨以去除杂质。平滑靴表面熔覆涂层的形貌如图10所示,熔覆层规律整齐,搭接良好,表面没有明显的缺陷。

图10 平滑靴表面熔覆层宏观形貌

在山西汾西正令煤业责任有限公司新工作面的采煤机上开展了高速激光熔覆后滑靴的耐磨性检验。摩擦磨损是滑靴的主要失效形式,因此主要对滑靴的磨损量进行测量和记录。图11所示为2种滑靴在投入矿井下使用后磨损量随时间变化的对比。可以看出,未进行强化的表面的磨损量与激光熔覆强化表面有着很大差距,第10和第21天时,前者为后者的4倍和2倍,说明制备的涂层的耐磨性要明显高于平滑靴本身耐磨性。导致两者磨损量差异逐渐减小的主要原因是,由于熔覆层为单层,长时间磨损后熔覆层被磨穿,平滑靴表面直接接触滑轨从而导致磨损量增加,这也进一步表明了通过激光熔覆制备的熔覆层可以明显提高平滑靴的耐磨性和使用寿命。

图11 熔覆前后磨损量对比

3 结论

(1)长边单向、短边单向、长边双向和短边双向4种扫描路径之下熔覆层有着良好的冶金结合,表面无比较明显的气孔以及裂纹。双向扫描会导致熔覆层末端有着很强的热积累,从而导致熔覆层两端相对于单向扫描熔化比较彻底。

(2)4种扫描方式下熔覆层底部主要由胞状晶、树枝晶组成,中间部分主要由柱状晶、柱状树枝晶组成,上部主要由等轴晶组成。单向扫描状态下顶部的等轴晶相比较于双向扫描晶粒更加细小,当扫描方式为长边单向时,熔覆层的晶粒更加致密,质量最好。

(3)单向扫描方式下的显微硬度是要高于双向扫描方式下的显微硬度,长边单向扫描方式下的硬度最大。短边单向扫描方式下的磨损率最低,相对于其他的熔覆层耐磨性有着很明显的优势。

(4)现场上机测试结果表明,40CrNi2Si2MoVA熔覆层具有良好的耐摩擦磨损性能,激光熔覆后滑靴的使用寿命要高于普通滑靴的寿命。