基于PLC控制的物件识别与分拣系统设计与实现

王凤娟

(南通市蓝领技工学校)

0 引言

生产线物件识别与分拣系统也称为自动识别分拣系统,起源于欧洲国家,随着现代信息技术的快速发展,物件识别与分拣系统成为现代自动化生产线中不可或缺的部分[1-2]。该系统普遍应用于物流行业、快递行业、零件制造行业、交通运输行业等[3-4]。物件识别和分拣系统是从大数据中筛选出某一类数据的一个自动系统。能够在海量的物件当中识别并分拣出相应类别的物件,提高生产效率,并且降低人工成本。传统的人工分拣效率低、不能连续作业、误差率高,增大工作人员的劳动强度,不利于企业的自动化生产,也加大企业的运行成本。鉴于此,基于PLC控制技术的识别、分拣系统在环节中起到很重要的作用[5-6]。

1 系统总体功能需求

基于PLC控制的物件识别与分拣系统,通过传感器对物件进行检测,识别物件的材质和颜色,由PLC对传动系统和气动系统进行控制,实现分拣功能[7-8]。当物件由出料口进入传动设备后,各传感器对其进行检测,当被某一个传感器检测到时,PLC控制对应的气动装置将物件推入到对应的容器中,系统示意图如图1所示。

图1 自动化生产线分拣系统示意图

系统控制流程如下:

1)分拣系统接通电源同时按下启动按钮,皮带传送装置开始工作。当光电传感器检测到出料口有物件时,传送皮带停止运行,PLC控制出料气缸5动作,物件被推送到皮带传送装置,传送皮带恢复运行。

2)当物件被电感传感器检测为金属材质时,传送装置停止运行,PLC使能气缸4动作,并将金属物件推送到容器4,传送装置恢复运行。

3)当物件被电容传感器检测为非金属材质时,传送装置停止运行,PLC使能气缸3动作,并将非金属物件推送到容器3,然后传送装置恢复正常运行。

4)当颜色传感器检测到物件为红、黄、蓝某一颜色时,传送装置停止工作,PLC使能气缸2动作,将物件推送到容器2,然后皮带传送装置继续运行,这样就能根据颜色对物件进行分拣。无特殊要求的物件被传感器检测以后,皮带传送装置运行停止,相应的气动装置会把该物件推送到对应的容器中,完成后传送装置继续恢复正常运转。出料口没有物件被检测到时,皮带传送装置运行一个周期自动停止工作。

2 系统硬件结构

物件识别与分拣系统的总体设计主要由识别机构、驱动机构、执行机构组成。具体如图2所示。

图2 系统设计结构

(1)识别机构

系统的识别机构主要由各种类型的传感器组成。传感器是一种检测元件,具有小型化、数字化、智能化、多功能化和系统化的特点,本系统采用光敏和色敏元件对物件进行辨识,完成分拣操作,传感器可以把采集到的信息按一定规律转换成电信号或其他信号,这样就可以满足信号处理、分析、显示、记录和控制的需求,精确的检测信息是实现自动控制的关键环节。本系统通过电感传感器对金属材质的物件进行分拣,通过电容传感器对非金属材质的物件进行分拣,通过光电传感器对出料口是否有物件进行判断,通过颜色传感器对红、黄、蓝三种不同颜色的物件进行分拣。

(2)驱动机构

皮带传送装置由变频器控制电动机来对其进行驱动,变频器根据传送带上物件的重量实现变速控制,通过PLC实现变频器对电机速度和转向的控制。

(3)执行机构

包括出料单元、传送单元、分拣单元。通过变频器对电机进行控制,从而控制皮带传送设备的运行,传感器对物件材质等信息进行辨识,由PLC控制对应的气动装置并将其推送到对应的容器。分拣单元的作用是实现对物件的分拣,从而保证不同材质、不同颜色的物件通过不同的容器分拣归类。

物件识别与分拣系统是一个可扩展的设备,用户可以根据实际应用需求选择设备单元数量和类型。系统由多个单元组成,通过网络对分拣系统各个单元进行分布式控制和监控。物件识别与分拣系统包含检测技术、传感器应用、电气传动和气动控制等技术领域,同时综合应用电机伺服控制和变频器技术等知识体系,是一个多学科交叉的系统级设计。

S7-200 SMART系列的PLC属于整体式PLC,是一种小型PLC,适用于各种场合的检测及控制自动化应用,具有很高的性价比。CPU选择S7-200 SMART系列标准型CPU SR40,该CPU直接集成了24路输入/16路输出共40个数字量I/O 点。最大可连接7个扩展模块,扩展至248路数字量I/O点或35路模拟量I/O 点,具有多达13KB程序和数据存储空间,另外配有6个独立的30kHz高速计数器,2路独立的20kHz高速脉冲输出。在通信接口方面具有2路RS485通讯/编程口,能够兼容PPI通讯协议、MPI通讯协议等。另外系统还需要再扩展一个模拟量模块EM AE08。

由于该物件识别与分拣设备均为开关量控制,需要的I/O点数并不是不多,因此,小型的PLC即可满足设计要求,本系统采用西门子S7-200 SMART型PLC作为核心控制平台。

3 系统软件设计

3.1 传送带原理

该系统是把物件传送作为被控对象而构成的闭环控制系统。传感器从传动系统获取位移信号,位移信号经过调理整定后送到S7-200 SMART型PLC的模拟量采样通道,与给定信号作比较生成偏差信号,偏差信号经过S7-200 SMART型PLC的PID调节模块进行PID运算后发出控制电压信号,送到G120变频器上,由G120变频器对电机进行控制,即实现了传送系统闭环调节。调节原理如图3所示。

图3 传送系统控制原理

3.2 PID控制算法

在实际工程中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今以结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其他技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。即当不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

PID调节器是一种线性关系的控制器,它根据目标值与实际值的偏差量将偏差的比例(P)、积分(I)、微分(D)进行组合,实现对最终实际值的控制,其控制目标是目标值。常规的PID控制结构如图4所示。

图4 PID控制器结构框图

其传递函数可以表达为:

控制理论和数学分析中,一般借助拉普拉斯变化和傅里叶变换来帮助分析系统的某些特性,比如暂态响应、稳态响应等。但是在程序中,只能根据时域中的离散化的表达式来编写算法。所以将上式转换成时域表达式为:

需要在计算机中通过编程实现式(2),而式(2)又是连续时间的表达式,所以只能先将其离散化,推导出它的差分方程如下:

4 编程说明

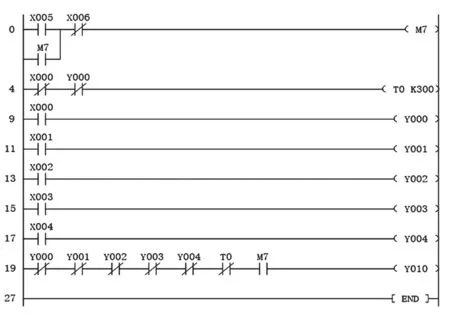

根据系统设计需求、I/O地址分配表和程序流程图,对PLC程序进行编写,梯形图如图5所示。

图5 梯形图

系统接通电源启动后,X005常开触点接通,继电器M7得电其常开触点闭合,接触器Y010得电从而启动电机,传送系统工作;当停止开关按下时,X006常闭触点断开,继电器M7失电从而停止电机,传送系统停止运行。

光电传感器检测到出料口有物件时,X000闭合使电磁阀Y000得电,对应气缸开始动作,常闭触点Y000断开,电机停止工作。

电感传感器检测到金属物件时,X001闭合使电磁阀Y001得电,对应气缸开始动作,常闭触点Y001断开,电机停止工作。

电容传感器检测到非金属物件时,X002闭合使电磁阀Y002得电,对应气缸开始动作,常闭触点Y002断开,电机停止工作。

颜色传感器检测到某一颜色物件时,X003闭合使电磁阀Y003得电,对应气缸开始动作,常闭触点Y003断开,电机停止工作。

备用传感器检测到相应物件时,X004闭合使电磁阀Y004得电,对应气缸开始动作,常闭触点Y004断开,电机停止工作。

传感器没有检测到出料口有物件时,X000常闭触点闭合,T0接通,计时器开始工作,时间计到程序设定值后常闭触点T0断开,电机停止工作。如果时间没有计到设定值,此时检测到有物件,那么传感器X000常开触点就会闭合,电磁阀Y000得电,常闭触点Y000失电断开,计时器T0停止计数。

5 结束语

本文在全面了解可编程逻辑控制技术的基础之上,首先针对分拣系统的设计要求明确分拣系统的任务和功能,并详细研究可编程逻辑控制器的工作原理,然后进行分拣系统方案的研究和制定,各部分设备的选型,接着进行系统硬件设备和软件的设计和调试等工作。本系统采用西门子S7-200 SMART型PLC作为控制核心,充分发挥PLC编程方便,运行可靠的特点,取得了理想的控制效果,满足系统设计需要。