钢铁行业大气污染物减排方法分析

吕国红(济南市生态环境监控中心,山东 济南 250102)

0 引言

自新中国成立以来,中国成为公认的钢铁大国。中国的钢铁业是我国国民经济的命脉,同时也是其他重化工、相关产业的发展基石。但是随着我国钢铁工业的迅速发展,出现了一系列问题,不仅制约了钢铁工业的发展,而且给人民生活的空气质量带来了很大的影响。由于钢铁行业其排放的二氧化氮、二氧化碳和二氧化硫等污染物,不但会产生酸雨,还会对大气中的臭氧产生危害,从而危及到人类的生活。同时,也给空气环境带来了很大的压力。

现在,国家出于可持续发展方面的考虑,要求在各行各业中做到节能减排,对此,积极地推动钢铁行业的大气污染物治理,推进对大气污染排放的改善,促进社会经济的快速转变;在减排的同时,可以淘汰落后的生产能力;加快转型升级,推动绿色技术创新,建立减排体系,加强源头治理,成为必须要高度注重的一项环节。

要推动钢铁工业的健康发展,就需要对其存在的种种不利因素进行全面的剖析,制定一套行之有效的减排方案,以促使各钢铁公司主动担当起环保的重任,从而推动钢铁企业的健康、可持续发展。

1 中国钢铁企业的废气排放量

1.1 钢铁行业的废气排放量

钢铁行业属于劳动力密集型、能源密集型产业,高度依赖于资金、技术、人力和能源。由于我国的钢铁厂在使用矿物燃油时,会产生许多的排烟和尾气,严重影响环境,严重威胁着人们的生命安全。中国钢铁业正处在高速发展阶段,其释放出的氮氧化物气体、二氧化硫和烟尘是导致大气环境质量恶化的重要因素,在我国的空气污染因子中占有很大比重。

1.2 钢铁企业在上游产生的污染物

钢铁工业是我国国民经济的一个重要组成部分,它的发展速度很快。改革开放初期,我们把重工业作为例子,把发展重工业作为一个史无前例的战略,由此形成了一个稳定、可靠的钢铁厂的生产链条。因此,要想进一步强化钢铁工业的环境污染治理,就不能把目光局限在钢铁企业的生产和污染的控制上[1]。

2 中国钢铁企业减排的对策

空气污染是一种环境中某些污染物浓度高到一定水平并超过了环境的自我调控能力范围而导致环境恶化、影响环境和人的健康发展的一种环境现象。空气中存在多种类型的空气污染,其中二氧化硫、氮氧化物和烟尘是构成PM2.5最主要的物质。

从20世纪70年代开始,中国的污染防治工作历经“控制酸雨”“大气十条”和“蓝天保卫战”的发展,从燃煤发电到脱硝脱硫除尘,到其他行业的减排,再到目前的无电力系统的改造,从最初的SO2,到现在的五种主要污染物的综合防治,方法的选择、技术的成熟和广泛的应用,使中国在这四十多年里在应对空气污染方面取得了迅速的发展[2]。

炼钢厂的生产中产生了很多的气体;高炉渣土、烟尘等产品大多都含有高热量,占了全部耗能的29%~39%,因此,对各个工序进行二次能量和排放物的综合处理方式是节约用电;减少污染,实施清洁生产是必需之路,所以大力推行清洁生产工艺替代,如:CDQ、 TRT等新设备的应用,加速发展新的清洁能源为燃料原料的冶炼技术,将推动钢铁行业的节能和减排任务完成。为了达到环保节能目标,目前炼钢厂只能加大环保投入和设备技术改造,环保设备或将成为今后五年内新的经济增长点。

2.1 推进产业转型的循环经济体系

钢铁行业生产的终端产品已广泛应用于国民经济的各个领域,但其发展过程中产生的环境污染问题,对钢铁工业的可持续发展产生了不利影响。所以,当前我国钢铁工业的转型升级势在必行。通过构建循环经济体系,可以对我国钢铁产业进行有效改造。循环经济既能有效地解决我国钢铁工业的环境污染问题,又能在一定程度上减少钢铁企业的生产成本,保证其合理使用。

2.2 淘汰落后产能,强化环保监管

我国钢铁工业在长期发展中,主要依靠大量的能源投资,需要不断地改进生产技术,转变生产技术工艺;在减排上所作的努力非常有限。然而,由于我国钢铁工业在设备、工艺等方面不断改进,目前钢铁工业生产中的老旧生产设备正在逐步淘汰,并加速新工艺的投入与应用,将会在一定程度上推动钢铁工业的转型与升级,从而降低工业废气的排放。另外,政府加大环保监管,可以在一定程度上限制我国钢铁企业的生产与污染排放,并以强制手段限制其生产[3]。

2.3 强化源头控制,建立减少排放系统

钢厂生产中伴随着很多副产品,将各项能利用的副产品均利用起来,例如:副产的煤气提供给发电厂,废渣可以提供给水泥厂,水的再生和循环利用,高炉渣氧化铁含量低、凝胶性高,细磨后大都用于生产较高附加值的硅酸盐水泥;炼钢渣由于氧化铁含量高,可用于填埋和修路,既是完成废物利用,也是带来二次效益。

3 国内外钢铁行业脱硫脱硝协同控制技术

3.1 活性炭吸附法

采用活性碳吸收剂对烧结烟气进行净化;三项技术的结合,使得烧结烟气的脱除工艺达到了一个新的水平。这里介绍的工艺是,将烟气经过放置氨水的吸收塔处理,使其在氨水中生成硫酸铵((NH4)2SO4)、硫酸氢铵(NH4HSO4)等,并用有效活性碳进行吸附。将含硫酸盐和氨酸盐的活性碳送入脱吸塔中,在400 ℃的高温下,将其解吸出来,并将其转化为氮气和水气。将脱附后的高含SO2送入副产物再循环再利用,可得到99.9%或98%的高纯度硫黄。经过过滤,将再生过的活性碳回收到吸附塔中。尽管该工艺的脱硝率只有40%,但是其脱硫率在95%以上。该工艺的投入很大,例如在年产5万立方米/小时的烧结炉中,总的投资约为1~2千万元,目前太原钢铁的450 m2烧结厂已经在2009年投入使用[4]。

采用活性碳吸附技术,对二恶英进行了脱硝和脱硫的联合治理,另外,对污染物质如重金属也有一定的抑制效果,该工艺可以满足烧结烟气流动的要求,该工艺对于高温操作和SO2的回收率都比较好,不排放废水、废渣和尾气,不产生二次环境污染,是一种与烧结烟气脱硫、除氮的综合利用技术相结合的新型绿色技术,但是其缺点是投入及运行费用较高。

3.2 循环流化床法

采用 FCC技术进行脱硫,是一种较为适合于燃煤电厂的脱硝技术,该技术与常规的石灰石石膏法相比,具有设备结构简单、工程投资少、运行维护成本低、占用空间少、设备投资少、运行成本高等优点,且设备投资和运行成本只是石灰石石膏法的60%。

由于 CFB具有较高的换热率、较好的温度场,且具有较大的气体-固相间的接触区域,因而被广泛地用于烟气的净化当中。在循环流化床中(4~6 m/s)的循环流态下,可以得到比单个粒子的滑降速率几十到数百倍的气液-固体滑动速率。循环流化床内SO2和NOx的反应是一个由外向的扩散作用所引起的化学反应,它可以使气体和固体之间的传质、传热速率、气固混合得到增强,达到SO2与 Ca(OH)2的有效反应。但是,对氮氧化物的去除作用并不显著,其原因在于,90%的 NOx都是 NO,其溶解程度比NO2、HNO2和HNO3低得多。所以,在脱硫过程中,实现氮氧化物的高效还原是实现脱硫的重要技术[5]。

3.3 烟气脱硫法

目前,烟气脱硫技术的研究主要有湿法、半干法、活性炭等。湿法工艺主要有:石灰-石膏法、氨-硫铵法、海水脱硫法、镁法、钠法等。半干法按生产工艺流程可分为循环、流化床等。

3.3.1 CFB工艺

优点:占用空间少,使用方便,节约能源。该装置具有较低的电阻和较低的功耗,在电力方面的投入比较少。

缺点:与湿法烟气相比,其对于烟气的脱硫效果较差。脱硫效率低下,脱硫体系对烟尘环境的影响不大。钙-硫比例为2.0~2.5,吸附剂加入量大,操作费用高。更多的是脱硫剂的高磨损率。烟气中的脱硫副产品不能回收利用。

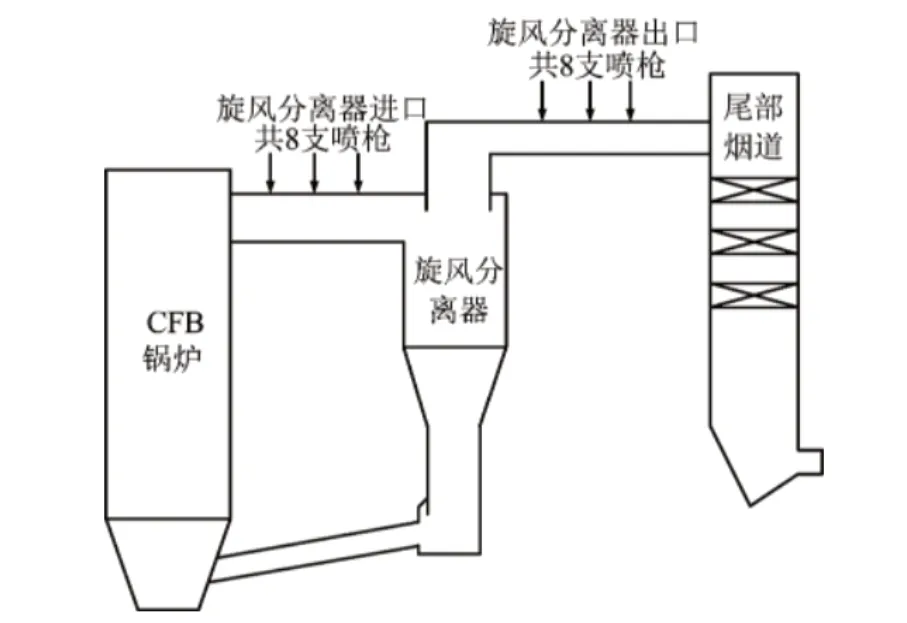

CFB工艺图如图1所示。

图1 CFB工艺图

3.3.2 吸附活性炭

利用比表面积大的活性炭进行吸附处理。

优点:无用水,无污水排放。通过对活性炭的再生,可以进行回收,没有二次污染。具有良好的脱硫效果和良好的环境保护效果。整体运营费用低廉,在脱硫脱硝、重金属、二英类等方面都有较强的脱硫脱硝性能。

缺点:对硫磺有一定的回收要求。不宜用于低浓度的烟尘。投入和操作成本较高,是常规烟气脱硫技术的5~6倍[6]。

3.3.3 氨-硫铵法

其中,脱硫的原料为液态氨气或高浓度的氨气,而副产品为硫酸铵。

优点:快速的反应,较高的吸附能力,较高的脱硫率。该装置具有很好的降噪性能。

缺点:氨具有极高的腐蚀性,其初始投入和运营成本都很高。液氨是一种吸收剂,其价格昂贵,对脱硫来说有一定的不利作用。所以,液态氨是一种具有一定技术风险的危险品。

3.3.4 石灰石-石膏工艺

优点:此技术经过我国不断完善和发展,使整个系统更加简单,价格更合理,配合石灰石的供给也逐步走向了市场化,具有较高的脱硫效果。该方法具有成本低廉、操作成本低廉等特点。能有效地除去各种杂质,如一些重金属。副产品脱硫石膏具有一定的应用前景,它的回收利用不仅有力地促进了国家环保循环经济的进一步发展,而且还大大降低了矿石膏的开采量,保护了资源。

缺点:操作占用空间太大,会产生工业废水。

4 结语

对上述技术进行了比较可以发现,每种技术都是各有利弊,缺点如:投入高、运营成本高、能源依赖性高、消耗大等,都会对环境造成压力。所以,发展与国内国情相适应的脱硫脱硝技术,减低成本、减少能源依赖,而且对环境和经济效益有益是技术的主要发展方向。