选煤厂自动装车系统的设计分析

卫昆鹏

(晋能控股煤业集团沁秀公司坪上煤业, 山西 晋城 048200)

引言

近年来,随着科学技术的飞速发展,综采工作面的自动化程度以及采煤效率不断提升,对于煤矿自动装车系统的处理能力和使用性能提出了更高的要求。现阶段煤矿中常见的自动装车系统存在自动化程度较低,导致操作者的工作强度较大、生产环境较为恶劣、设备使用效率较低以及故障产生较为频繁等现象。造成这些现象的主要原因是当前的自动装车系统智能化程度较低、控制精度较低、故障诊断效果较差。本文针对选煤厂装车系统自动化控制进行了优化。

1 自动装车控制系统的总体设计

设计要求提升自动装车系统的自动化程度,确保煤炭的装车精度,因此需要确保控制系统能够准确的对精煤煤仓仓口闸门和皮带机进行控制、对于装车的煤炭质量进行准确测定、对于不同车厢的工作状态进行判断以及对于整个系统的运行状态进行实时监测。针对上述自动装车系统的控制需求,本文采用PLC控制器作为系统核心,通过以太网确保控制系统和实地设备间的实时通信,根据实际需求选取S7-300 型PLC 控制器。根据任务环节将控制系统分为现场控制层、调度监控层和信息管理层。现场控制层主要通过PLC 控制模块,控制自动装车系统的工作状态;调度监控层主要通过监测设备对系统当前的运行状态以及各模块的实际情况进行监测、信息管理层主要对工作过程中的信息进行传递,数据进行记录,上述三层协调配合确保系统具有较高的整体性。

2 自动装车系统工艺流程设计

根据上述要求进行系统搭建,自动装车系统控制工艺流程如图1 所示。

根据图1 发现,系统将称重仪表和控制柜相连接,确保车厢内的煤炭达到既定重量后,控制柜收到相应信号,液压站发出指令,控制煤仓的开闭和皮带的启停,装满煤炭的车厢通过电子轨道运输至制定区域卸载,通过车号系别系统进行数据的记录。

图1 自动装车系统控制工艺流程

3 自动装车监控系统的设计

3.1 自动装车监控系统PLC 组件的选型

为了提升自动装车系统的自动化程度,确保控制系统控制的精确性,系统工作过程中需要确保参数的实时获取。综上所述,系统所需的控制部件主要包括驱动电机、控制煤仓的液压闸门、下煤簸箕、铁牛以及车号识别系统等[1-2]。

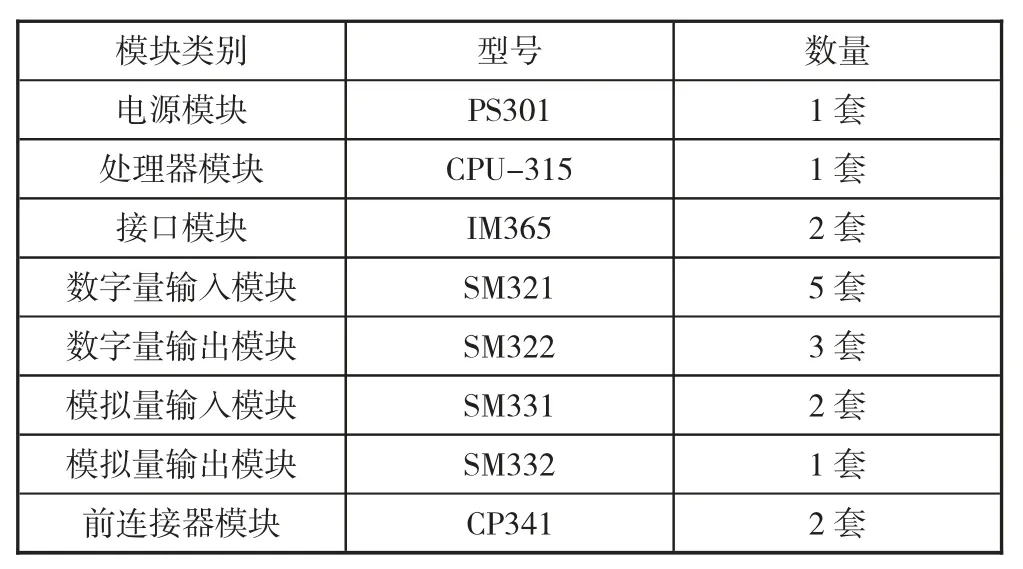

自动车系统中设有监控系统,能够对系统工作过程中的相关参数进行监测,主要监测参数包括皮带机的位置、液压闸门的开闭状态以及车厢内煤炭的质量,通过反馈控制系统根据监测所得参数对系统进行控制,控制参数包括煤仓闸门的开闭、皮带机的运输速度以及车厢运动的控制等。本文采用PLC 控制器作为系统核心,根据自动装车系统的实际控制需求,选取S7-300 型号的PLC 控制器,PLC 控制模块的配置如下页表1 所示[3-4]。

表1 PLC 控制模块的配置

3.2 监控系统的设计

自动装车系统的主要工作流程如下:煤仓→液压闸门→皮带机→簸箕→车厢(实时称重)→铁牛牵引[5]。

系统自动控制原理如下:车厢进入指定位置,通过识别系统进行车记录和识别,停止运动后液压闸口打开,煤炭下落通过皮带机输送至车厢,车厢煤炭质量进行实时监测,达到指定要求后控制闸门关闭,车厢通过轨道运送至指定区域卸载。

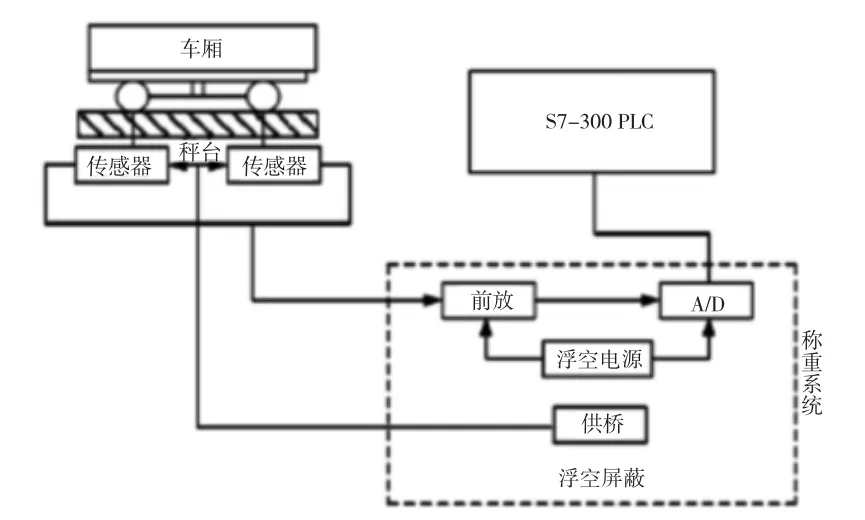

为确保对车厢煤炭质量的准确监测,将车厢放置在动态电子导轨上,本文选用GUC-S 系列动态电子轨道。其称重原理如图2 所示。

图2 GUC-S 系列动态电子轨道衡的称重原理

水分是评判煤炭质量高地的关键参数之一,煤炭水分过高会导致客户使用成本增加,煤炭水分较低则会导致煤炭生产企业的生产成本增加。所以为了对煤炭中的水分进行控制,需要在皮带机上集成水分监测模块,避免煤炭运输过程中水分的过量流失,此外还可以增加一套喷淋系统,一旦监测到煤炭水分过低,则启动喷淋系统增加水分。喷淋系统由电磁阀进行启停控制,电磁阀由PLC 控制器进行控制。

4 自动装车系统控制策略的设计

当前常见的PID 控制器只能适用于一种参数下的控制,因此一旦外界条件发生变化或者系统内部参数需要更改,当前的控制参数就无法满足实际需求。此外当前的PID 控制算法鲁棒性较差,运行过程中稳定性较差。因此,本文选取模糊PID 控制算法提升自动装车系统的控制能力和工作稳定性。

采用模糊PID 算法能够对参数的变化量进行监测,根据监测结果进行参数的更改和控制,根据模糊PID 控制器隶属函数以及模糊控制的相关原理,得出模糊PID 控制器的相关参数如下:积分环节0.02、微分环节0.01、比例环节0.1[6]。

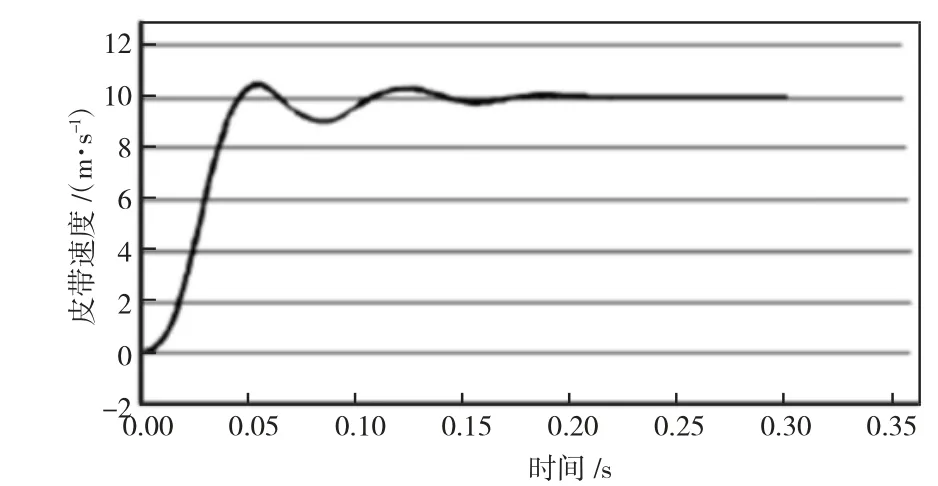

为了检验该种控制方式的实际控制效果,选取系统中的皮带机进行实地检测,识别系统进行车厢信号和位置的识别,达到指定位置后皮带机进行运转,液压闸门开启确保煤炭落下。模糊PID 控制算法下自动装车系统皮带机启动特性如图3 所示。

图3 模糊PID 控制算法下自动装车系统皮带机启动特性

根据图3 不难发现,车厢达到指定位置后,控制系统将指令传递给皮带机控制皮带机运输,整个过程仅需0.2 s,并且皮带机启动过程较为稳定,超调量较低。由此可见,模糊PID 控制算法实际工作过程中效果较好,能够满足控制需求。

5 结语

本文对选煤厂自动装车系统进行优化,主要内容包括:

1)系统以PLC 控制器为核心,主要包含调度监控层、现场控制层以及信息管理层。

2)依照选煤厂的选煤过程制定了合理的控制方案和控制流程,确保控制环节的准确性和稳定性。为了提升系统的自动化程度,增加了GUC-S 系列动态电子轨道,确保车厢内部煤炭的质量能够得到实时监测;增加了水分监测系统和喷淋系统,确保煤炭的水分含量在相关指标内。

3)使用模糊PID 控制算法,提升了系统的控制效率,通过对皮带机启停过程的检测,发现该算法具有控制速度快以及控制过程较为稳定等特点。