带式输送机变频驱动系统设计与测试

谢志清

(山西乡宁焦煤集团元甲煤业有限公司, 山西 临汾 042100)

引言

带式输送机广泛应用于煤矿井下输送系统,将综掘、综采工作面开采出的煤料由井下传送至井口。传统带式输送机运行过程为恒速运行,即以额定速度运行,缺点为存在空载或者轻载时,电能浪费现象严重;存在重载或者超载现象时,对设备机械部件冲击过大并缩短使用寿命[1]。为提高带式输送机运行效率,使得带式输送机带速能够根据负载变化自适应调速,煤矿企业以及科研院校针对带式输送机驱动系统展开广泛的研究,如文献[2]基于DSP 控制器为核心部件,建立带式输送机带速与负载动态变化模型,以变频驱动模式实现带式输送机自适应调速;文献[3]研究了带式输送机机头、机尾变频驱动功率平衡问题,通过调节变频驱动频率,实现机头、机尾电动机功率平衡,实现最优变频驱动方案。文献[4]重点研究了胶带输送机变频调速方案,建立模糊PID 控制系统完成调速。文章以带式输送机为研究对象,设计一主二从带式输送机变频驱动方案,并在试验室环境完成带式输送机多种工况测试。

1 方案设计

煤矿用带式输送机包括机头/机尾驱动电机、驱动滚筒、减速机、制动系统装置、皮带带面、机架托辊、皮带张紧系统等装置。根据现场生产情况需求,结合带式输送机静态、动态特性,为保障带式输送机安全、可靠、高效、平稳运行,从以下两个方面进行系统方案设计:一是结合带式输送机使用工况,确定其运量、带宽、长度、带速、带强、轴功率、驱动电机功率等关键参数;二是根据带式输送机动力学模型,确定机头/机尾驱动装置布置方式,为同轴四驱动,一主两从驱动方式。为保证运行的稳定性、可靠性,选用ABB 公司ACS1000 变频器[5-6],并确定变频器间通信方式为CAN 总线通信,变频器与驱动系统控制器之间选用通过CAN 总线通信连接,如图1 所示。设计PLC 控制箱,其主要功能是与另外PLC 柜、变频器、变压器、操作平台、集控平台通信交换数据,进行操作台的功能设计,操作台主要是便于带式输送机司机操作,尽可能发挥人机界面强大作用,准确显示每台设备的主要状态参数,并将每台设备故障信息动作记录,方便处理故障,并对主要设备实时数据做好记录。

图1 带式输送机变频驱动主从控制系统结构

带式输送机变频驱动控制系统部分设计以西门子S7-300 CPU 为核心,硬件构成如图2 所示,核心CPU 模块为CPU 315-2DP,由电源模块PS307 提供DC24V 电源。根据带式输送机变频驱动功能,需扩展直流32 点数字量输入模块SM321 一个、继电器16点数字量输出模块SM322 一个、通信模块CP343-1一个,通信模块CP340 一个。

图2 带式输送机变频驱动系统硬件CPU 构成

2 方案测试

2.1 带式输送机空载启动时驱动滚筒的电流、转矩和速度曲线分析

根据后台监控系统,观察带式输送机在空载启动时驱动滚筒的电流、转矩和速度曲线的走势分析。在启动初始阶段时变频器输出电流只有激磁电流。电机激磁后,开始旋转,因电流只有激磁电流,没有负载的做功电流,所以驱动转矩不大,同时在很小的范围波动。所以启动初始阶段电流上升比较缓和。随着电机的加速运行,电流和转矩因主要克服电机的加速会逐步加大,此时电机的电流主要为励磁电流和克服电机加速度的电流,但是当电机到达额定转速时,电机的电流就趋于励磁电流,转矩此时又会接近0[7-8]。所以带式输送机在空载启动加速时,能够满足驱动力和速度变化的要求,如图3 所示。

图3 空载起动力矩和速度曲线图

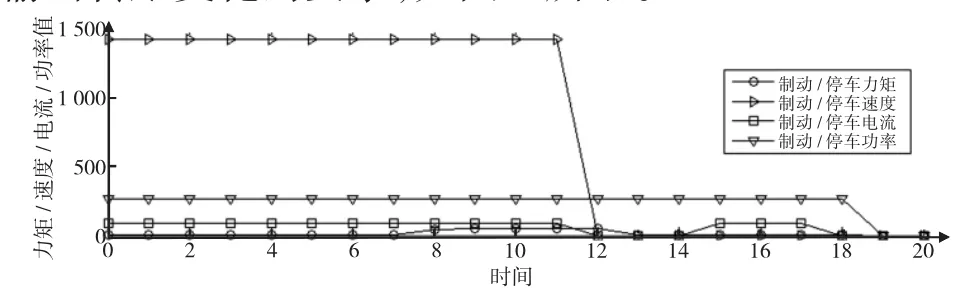

2.2 带式输送机紧急制动、正常停机情况下输出的转矩速度曲线分析

根据后台监控情况,详细分析带式输送机分别在紧急制动、正常停机情况下,驱动滚筒输出的转矩变化情况、带式输送机速度曲线的变化情况。带式输送机停机时变频器输出电流会逐渐较小,驱动转矩变成反向的转矩,此时把电机拉停,逐渐减到很小时,驱动变频器会封锁输出脉冲。同时由于变频器的输出电抗器的阻抗作用,电流会反向上升,短时间再逐渐降到0。根据带式输送机电流和力矩曲线分析,带式输送机出现紧急制动、正常停车情况下,驱动系统完全满足输出转矩变化的要求,如图4 所示。

图4 停机时力矩和速度曲线图

2.3 带式输送机负载量发生变化时电机输出转矩曲线分析

根据后台监控情况,在带式输送机负载量发生变化时,观察电机输出转矩曲线的变化。随着带式输送机的运输特性在搭接点逐步加载,驱动电机所需电流也在逐步加大,因此变频器输出电流逐步加大,电流和转矩都会比空载时大一些。随着负载逐步缓慢加大,此时的电机电流不仅是励磁电流,还需一部分电流克服负载做功,因此电流会逐步增加,转矩也是如此。因此分析,带式输送机驱动变频系统的输出转矩变化,能够满足带式输送机负载量的变化需求,并自动平稳调整,性能安全可靠,满足现场生产需求。

2.4 带式输送机加速、减速情况下曲线分析

根据后台监控带式输送机运行情况,测试分别在加速、减速情况下,分析变频驱动系统的速度变化曲线、输出转矩变化曲线,判定是否满足要求。带式输送机速度的变化主要是存在于开机起动加速和停机减速阶段,驱动系统的速度走向主要是跟随变频器给定的加速斜坡曲线,根据观察,实际速度能够根据变频器的加速度缓慢上升或下降,直至速度达到给定转速,力矩根据加速度可靠变化,曲线走向稳定、可靠,满足带式输送机运行需求。

2.5 带式输送机节能效果分析

在煤矿的实际生产过程中,大部分时间带式输送机是不能满载运行的。轻载和空载的情况时有发生,这就存在电能损耗。带式输送机的驱动系统装有变频器,电机与减速器之间去掉了液力偶合装置,是直接的硬联接,空载起动时,大大地提高了传送效率,节约了能耗。实际运行过程中它可以根据皮带的实际载重量调节皮带速度,降低能耗。在生产中,还会出现电压不稳等现象,使用变频器后,变频器具有失电跨越功能,通过变频器调节可以保证在电压不稳的情况下,有效减少停机次数,减小起动能耗。

3 结语

基于西门子CPU315-2DP 为核心,设计带式输送机一主二从变频驱动控制系统,以CAN 总线通信模式实现控制系统与变频器之间、变频器与变频器之间的数据传输;在试验试验环境中完成带式输送机空载启动、加减速、负载突变、正常运行等多场景试验并分析电流、转速、速度曲线变化规律;设计并实现的带式输送机变频驱动系统能够保证设备高效、节能、安全运行。