全断面矩形掘进机快速过断层方案研究

李剑波

(晋能控股煤业集团晋城煤炭事业部晋圣润东煤业有限公司, 山西 晋城 048000)

引言

目前,煤矿开采作业中大多采用悬臂式掘进机,该类型的掘进机是采用断面形工作方式,在巷道进行作业时会使得煤矿生产受到限制。在近几年的研究中,设计了适用于煤矿矩形巷道的掘进机,该设备的研发为煤矿进行开采带来了很多的优势。

其中,传统的盾构圆形刀盘是无法进行矩形截割断面,需使用组合刀盘来进行,这样才能够形成矩形断面。目前广泛采用的矩形掘进机的组合刀盘是通过4 个小刀盘和1 个大刀盘组合而成,能够完成一次全断面截割。

1 全断面矩形快速掘进机结构概况

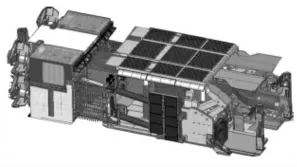

由我国设计的全断面矩形快速掘进机,作为一种新式的全断面型的作业设备,该设备的工作断面参数为5.8 m×3.8 m,整个设备外形长×宽×高为5.8 m×3.8 m×17.2 m,总质量能够达到320 t,如图1 所示为整台设备的结构图。通过对掘进机进行研究发现,整台设备的能够分为前后两部分,其中前面部分称之为截割部,后面部分称之为支撑平台,前后两部分之间是采用主梁和主推油缸构成联系,前半部分主要的作用是进行截割装载,后半部分的主要作用是提供反力的作用,也能够对工作方向进行控制,推拉油缸负责设备进行掘进作业。

图1 全断面矩形快速掘进机结构图

2 矩形巷道成巷原理

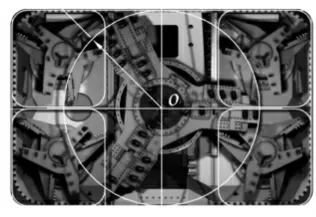

该设备的截割系统是在具有封闭性的外壳上进行构建的,如图2 所示,共装配的刀盘有5 个。共分为1 个大刀盘和4 个小刀盘,大刀盘的位置在4 个小刀盘位置的前面,布置方式具有层次性,由于小刀盘在截割处的形状呈矩形,所以在进行作业后的断面也是为矩形形状,在巷道中有减速器、壳体、电机、传动箱等构成截割部。进行作业的方式是通过5 个刀盘铣削和盲区铲齿作业协同下形成的断面[1]。

图2 全断面矩形快速掘进机截割系统布置图

3 断层分析及全断面掘进机过断层的问题

通过对断层的分析可知,断层是将岩层进行断开后并产生滑动后形成的。通过对倾角、倾向、走向的判断来去确定断层面。断层可以分为平移断层、逆断层和正断层。通过对岩石的硬度进行考虑,又能够将断层分为韧性和脆性断层。其中正断层是指上盘从下盘的角度来讲具有向下的滑动位移。

通过在某矿22524 运顺采用该设备进行作业试验。初步决定在巷道作业至580 m 的深度处对F54 进行探测。当掘进的过程中到达断层位置处时,应该通过定向钻探设备进行对断层的探测。

F54 断层也可以称之为正断层,顺槽方向进行作业,从断层的上盘作业到下盘,通过对现场已有的观测数据来看,22524 运顺巷当进行作业处距离大巷720.4 m 的位置处就会揭露F54 断层。

通过采用传统的连续采煤机和掘锚机过断层,根据对实际工作的情况来分析,一般情况下都可以满足通过的要求。全断面矩形掘进设备在煤矿中的应用是由最近几年研发的新设备,因为在工作的过程中和传统的设备工作方式有差别,所以考虑到截割原理的差异性,在实际工作的过程中会出现各种现象,应该对出现的问题进行针对性分析并且提出相应的解决方案,从而能够避免在通过断层时遇到困难。

4 全断面矩形快速掘进机过断层方案

在进行掘进作业的过程中,要坚持先探测后进行掘进的方案来进行。当掘进的位置到达断层228 m 位置时,应该采用定向钻机对其探测,从而能够达到对断层的相关位置信息进行探测。

为了能够确保在后续底板泥化中所产生的一些相关性维护现象,根据相关要求进行留设底煤,通过在22524 运顺断层探测相关情况来看,采用上下盘对截岩方式,通过对调坡距离等的相关参数调整,确保在进行作业过程中坡度达到最优状态。

在掘进过程中,需留设底煤0.5 m,在离37 m 处的断层处进行调坡掘进作业,在刚开始的15 m 处通常采用1.5°~4.5°进行作业,在每进行5 m 对坡度进行增加1°;在作业进行到15~18 m 处时按照4.5°~5°进行;当掘进18~42 m 处时,应该采用5°进行过断层,当到达42.3 m 处时进入下盘的位置处。然后,采用每进行5 m 就下降1°,最终当底煤处于正常的范围内时,结束工作[2]。

地测站通过参考设计时的位置以及设计角度等相关参数来进行防腰线,腰线的位置位于顶板1 m处。当顶煤的高度在500 mm 以下时,经过过断层应该采用锚杆、帮锚、短掘短支等实施支护,全断面矩形设备帮网滞后的长度应该不能高于5 m 左右。

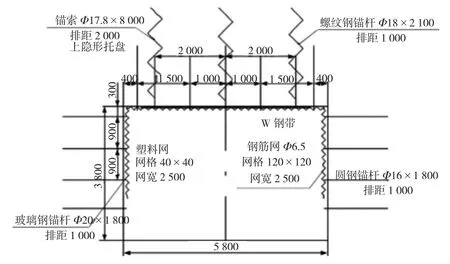

断层位置补强支护图,如图3 所示。在进行巷道上坡作业时,当顶煤不高于500 mm 时,在这种情况下,顶板通过使用W 钢带+柔性网+螺纹钢锚杆+锚索采取支护措施,每排布置5 根顶锚杆,且保持每排的距离为1 m;在正帮处使用锚杆为玻璃钢型,必须要满足扭矩不能低于40 N·m 的要求。副帮采用的锚杆为圆钢型,具体布置情况如图3 所示。锚索选用的参数为Φ17.8 mm×8 000 mm,每排布置3 根且需要增加1 条W 钢带,保持每排的距离为2 m、2 m;当出现顶板冒落的现象时,需要将锚索的排距进行减小处理,具体设置为1~1.5 m 的范围内。

图3 断层位置补强支护图(单位:mm)

通过对周边地质条件进行分析研究,且考虑矩形快速掘进机的作用进行针对性的设计方案,提出了相对应的措施。

1)当掘进进机载锚杆的位置处于工作面的4.7~5.7 m 时,由于空顶距比较大,确保顶板不会出现大面积的冒落现象,在揭露断层时应该进行对断层处增加高分子材料,增加顶板的稳定性。因为高分子材料只能够在离钻孔1.5 m 处的范围内有效,根据相关理论计算,单臂锚杆机钻孔深度为8 m 时,当角度往上20°,能够有效地覆盖整个顶板。然后通过柱塞泵的作用,进行高分子材料的添加,等到一段时间凝固以后再进行掘进,增加作业的过程稳定性。

2)对截割硬度和截齿消耗的现象进行分析,通过矩形掘进机器接收到的电流信号来对掘进速度进行调整,出现截割电流较大时设备自动停止操作,从而达到智能化设备,保证设备能够安全可靠运行;在过断层过程中会出现截齿损耗大的现象,员工在进行接班的时候要对截齿进行检查,从而能够有效地保证充足的截齿备件进行补充替换。在对截齿进行更换时应该将机器退到有支护的范围内,锚索支护采用隐形锁具。

3)全断面矩形掘进设备在进行截割时采用铣削,由于截齿和煤层接触造成了截齿出现温度高的现象。在过断层时,对岩石进行截割过程中应该使用喷雾,再加上顶部注水进行冲洗,有效地减缓了截齿的损耗,减小了对截齿更换的次数。

4)当出现硬质岩石的情况时,此时截割电流大,通常使用脉冲瞬间冲击的方式进行作业,能够对比较硬的岩石进行突破。掘进设备采用间歇的方式进行,能够有效地防止截齿温度出现过高的现象,然后进行快速截割,当在较短的时间内对硬质岩石进行冲击,能够起到岩石瞬间崩落的现象。

5 结论

1)全断面矩形快速掘进设备在工作过程中的方式具有独特性,从而满足在铣削时均匀性的要求,对底层产生的负面影响比较小,从而有效地保证了过断层期间的安全可靠性;

2)采用全断面矩形掘进设备进行作业后的巷道效果比较显著。采用的是全断面封闭截割的方式进行作业,并装有通风设备,在作业时通风良好;

3)掘进设备控制系统在整个过程中存储了5 个刀盘的截割电流,为了能够对断层的岩石硬度等的截割特性进行研究;

4)在过断层时,通过对岩石厚度等相关参数进行分析来调整角度,达到了截割岩石的效果。

通过对全断面矩形掘进设备进行工作试验研究后,为巷道掘进过断层提供了有效的经验,也大大提升了巷道施工的质量,为未来煤矿巷道掘进提供了参考方向。

(编辑:王慧芳)