普通铣床零件加工表面粗糙度的影响因素分析

王 震

(辽宁轨道交通职业学院, 辽宁 沈阳 110000)

引言

在工业市场上,普通铣床具有速度快、成本低、制作灵活,易于满足多种小批量生产需求的优势,牢牢占据了中小企业市场,在国内外被广泛应用;但其缺点也显而易见,那就是加工精度低、设备操作简单、市场竞争大、恶性竞争屡见不鲜,易被市场淘汰。随着近些年来科技的发展,加工中心、数控机床等大型全自动零件加工设备的兴起,逐步取代了普通铣床的市场占有率,垄断了部分加工行业。因此,普通铣床行业只有不断地提升机床加工能力,提高产品精度、增强产品质量,才能在激烈的市场竞争中站稳脚跟,扩大行业范围。

零件表面粗糙度是一项衡量零件质量的重要指标,其直观体现了铣床的加工工艺水平,同时零件表面粗糙度越小,与其他零件的适配度也就越高,可以减少摩擦,增加机械使用年限。在普通铣床上想要降低表面粗糙度,则要考虑多方因素[1-2]。

1 零件加工表面粗糙度影响因素试验材料与方法

1.1 试验方法

零件表面粗糙度的影响要素要从软件和硬件两方面来进行分析。普通铣床自带程序输入功能,需要手动输入,而根据毛坯用料、切割刀具、产品数量和质量要求等原因,在程序上会有细微的变化,例如余量的存留、加工的次数等。从硬件角度来说,工作台的操作工具的选择与使用方式,对零件的粗糙度有着最直接的影响。在普通铣床的加工过程中,刀具和零件表面所产生的摩擦力与相互作用力、余料分离时的离心力所产生的塑性变形,以及机械快速转动时所产生的高频振动都会提高加工零件表面粗糙度。

通过对实际生产的计算研究,对零件加工表面的粗糙度造成影响的可控因素主要有进给速度、切削深度以及主轴转速,另外一些工具损耗、机械振幅、负面倾斜等因素对粗糙度造成的影响较小,可以忽略不计。将上述3 个可控的主要因素作为试验对象,采用正交试验法进行对比试验,并分析数据结果,从而计算出零件表面粗糙度的参数,作为试验的结果。

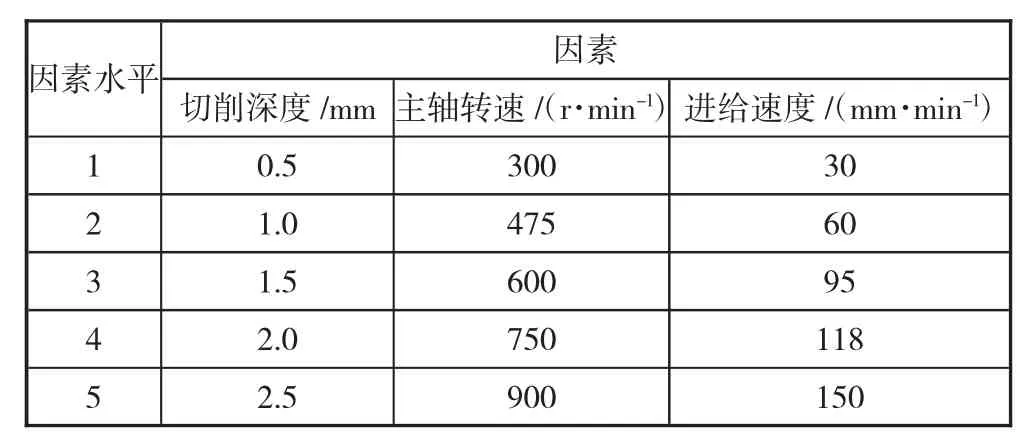

在试验中,结合日常实际生产参数,将切削深度设置在0.5~2.5 mm,以此为基准,每增长0.5 mm 对应5 个不同的因素水平,主轴速度在300~900 r/min,进给速度为30~50 mm/min,取中间值与切削深度相对应增长,一共进行25 组数据试验,详见表1。

表1 3 种影响因素水平

1.2 试验材料与设备的选取

本试验采用西门子840d 系统铣床机,因生产年代久远,广为应用,可以更直观有效地分析普通铣床厂对于零件粗糙度的控制效果,所用毛坯材料为45号钢,长度30 mm、直径6 mm。刀片选取直径为50 mm 的硬合金铣床刀,镶嵌3 个刀片,采用逆铣发进行切削,GB 6061.2—1986,比较样块表面粗糙度为0.2~6.4 μm,配备放大镜、游标卡尺等测量工具。

2 结果与分析

根据试验安排,最终取得25 组试验结果,试验参数见表2。基于这些试验参数,采用极差方式对进行分析,分别测算出3 种要素进给速度、主轴转速和切削深度对零件表面粗糙度的平均影响效果,结果见表3。

表2 表面粗糙度试验结果

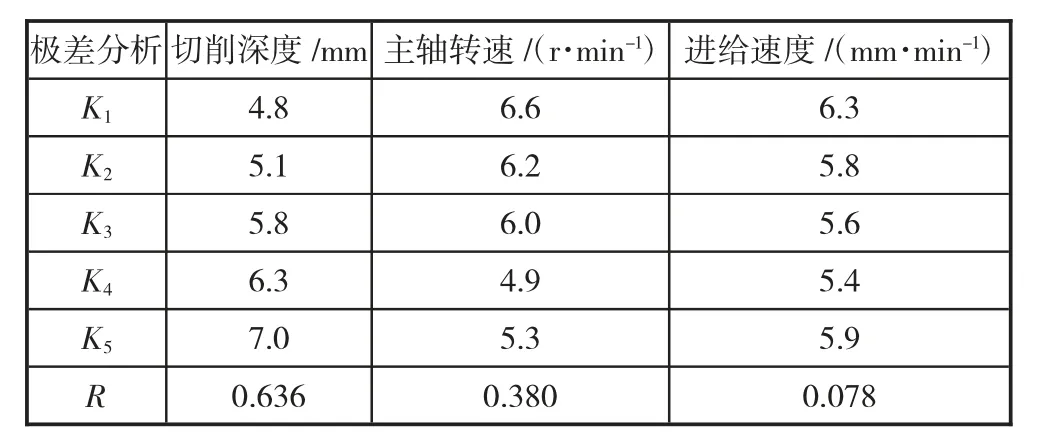

表3 中的K 参数代表了试验因素在5 个不同试验因子下所产生的的零件表面粗糙度的对比结果的平均值,R 则代表切削深度、主轴转速、进给速度3 个因素在5 个不同切削深度水平下所产生的最大方差,通过对方差参数的计算可以反应切削深度、转轴速度、给进速度3 个因素对普通铣床零件加工表面粗糙度的影响效果,可以直观反馈出因素与粗糙度之间的数据关系[3]。

由表3 可知,铣床加工时对零件表面影响程度由大至小的排序分别为切削深度>主轴转速>进给速度,同时由表2 可知,随着铣床机主轴转速的不断增大,表面粗糙度会先小后大,逐步递增,这是由于金属刀具属于间接性切削,具有一定的金属疲惫性,当加工精度达到一定高度时,零件表面的粗糙度降低,但随着加工强度的进一步推荐,刀片与毛坯之间阻力增加,从而使刀片的消耗程度加大,从而损伤毛坯增加零件表面的粗糙度。此外,为了试验的公正客观,本次切削没有使用冷却液,单纯计算切削深度、转轴速度、给进速度三个主要因素的变化对零件表面粗糙度所产生的影响,在实际应用中,冷却液可以有效地对刀片和毛坯的接触进行润滑降温,可以减少刀具的磨损,降低成本损耗,增加零件精度,但不同的冷却液以及不同的使用量在生产中产生的实际效果是不一样的,因此需要铣床加工企业在实际生产中自行摸索,找到最合适的生产工作行为。

表3 极差分析结果

另外,由表2 可以看出,当切削深度为0.5 mm、主轴转速为750 r/min、进给速度为118 mm/min 的时候,加工零件表面的粗糙度为最低,仅有3.2 μm,纵向对比上下数据,均降低了1 个度左右的损耗。这说明,在此种状况下,切削深度、转轴速度、给进速度达到了最合适的平衡,对于刀片产生了较小的磨损负担,但从横向数据对比来看,切削深度对铣床零件加工表面粗糙度的影响作用最大,是决定零件加工表面粗糙度的重要数值,在实际生产中,工厂可以选择降低切削深度,多次切削的方式来进行加工,进一步提高加工零件的精度,提高产品质量,增强市场竞争力[4]。

3 结语

根据试验结果可以得知,在同等操作环境下,零件表面粗糙度随着切削深度的增加而增加,在同样的切削深度下,会随着主轴转速与进给速度的递增而增加,整体粗糙度先小后大,并逐步扩大。通过方差数据的分析对比可知,铣床加工时对零件表面影响因素由大至小的排序分别为切削深度>主轴转速>进给速度,其中切削深度对粗糙度的影响远超于主轴转速和进给速度,是影响零件表面粗糙度的最主要因素。试验结果显示,当主轴转速在750 r/min、切削深度为0.5 mm、进给速度为118 mm/min 的时候,普通铣床在加工中表面粗糙度数值最低。当主轴加速时,粗糙度先小后大,并稳步上升,这是由于当主轴达到一定转速时,刀具的磨损影响了加工质量,从而导致粗糙度上升,因此根据刀具材质及零件的不同,需要固定时间更换刀片,避免其对零件粗糙度产生过大的影响。