无极绳单轨吊制动系统的设计与仿真

张嘉铭

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

引言

随着煤炭综采工作面生产量的不断增加,对工作面大型设备、回撤平台的运输和安装效率提出了更高的要求。传统辅助运输系统无法满足高效率、大运量的运输要求,使其无法与高效综采掘进系统相匹配。无极绳单轨吊辅助运输系统可实现对采煤机、掘进机等大型设备的运输,从某种程度上提升了运输效率,从而降低了作业人员劳动强度,间接提升了煤矿的生产效率[1]。本文以10 t 级别的无极绳单轨吊为例开展系列研究,重点对其制动系统进行设计,并对其性能进行仿真分析。

1 无极绳单轨吊制动系统的总体设计

1.1 无极绳单轨吊制动系统总体要求

无极绳单轨吊辅助运输系统可极大地提升综采工作面大型设备的运输、搬运效率,对提升综采工作面、掘进工作面的生产效率具有重大意义。为保证无极绳单轨吊辅助运输系统的安全性,设计一款高可靠性的制动系统也尤为重要。结合《煤炭安全规程》的相关标准要求和无极绳单轨吊辅助运输系统的实际工况,要求其制动系统满足如下要求:

1)要求制动系统在手动和自动两种模式下切换运行;

2)当无极绳单轨吊运行速度大于其额定速度的15%时,制动系统可自动施闸完成制动功能,具有较高的灵活性和可靠性;

3)要求无极绳单轨吊制动系统制动过程中的空闸时间不超过0.7 s;

4)在最大载荷且最大运行速度的工况下,制动系统实施后期制动距离不得超过最大运行速度6 s 的行程;

5)在最小载荷和最大坡度上向上运行时,制动系统的制动减速度不得大于5 m/s2;

6)制动系统的液压系统的压力为其额定压力的125%时,要求在保压5 min 的时间内不得有泄露[2]。

1.2 无极绳单轨吊制动系统总体设计

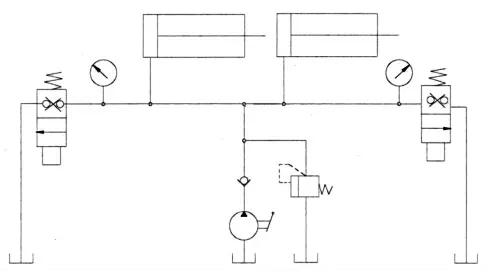

制动小车为无极绳单轨吊制动系统的重要环节,其可采用的方式包括两杆式液压结构和弹簧钳式摩擦制动结构两种。在充分借鉴其他设备制动系统设计经验的基础上,无极绳单轨吊采用连杆式钳式液压制动系统为核心进行设计。对应的液压制动系统原理,如图1 所示。

图1 无极绳单轨吊液压制动系统原理图

基于图1 所示的液压制动系统具有如下特点:该系统对应的动力特性要求较低;液压制动系统中液压缸的压力到达一定设定值即可保证压力不变,不会受到外界冲击所带来的影响;该液压制动系统可实现人工和自动两种控制方式,实现其功能。

2 无极绳单轨吊制动系统关键结构设计

根据《单轨吊行业规范》中的相关标准要求,无极绳单轨吊制动系统的制动力应为其钢丝绳牵引力的1.5~2 倍。本文所研究无极绳单轨吊辅助运输系统钢丝绳的牵引力为160 kN,则对应制动系统的制动力应控制在[240 kN,320 kN]的区间范围之内[3]。本节将重点对制动系统涉及的制动弹簧、制动臂、制动架等关键结构部件进行设计。

2.1 制动弹簧的选型设计

单轨吊制动系统的最小制动力为240 kN,单个制动小车可提供制动力为120 kN,则需要两个制动小车实现制动功能;每个制动小车含有两个制动弹簧,则要求每个制动弹簧的制动力为60 kN。根据动摩擦系数为0.3,得出单侧闸瓦与钢轨腹板的正压力不得小于100 kN。

根据制动小车的结构设计和杠杆原理得出:闸紧时弹簧力为24.486 kN,此时对应的弹簧长度为637 mm;而当弹簧的压缩量达到最大时,其对应的长度为587 mm。在上述计算的基础上得出所选型制动弹簧的参数如表1 所示。

表1 制动弹簧关键参数

2.2 制动臂结构设计及仿真分析

2.2.1 制动臂结构设计

制动臂为制动小车实现其功能的关键零部件,其作为主要承载部件,要求其能够在制动过程中保证足够刚度和强度,才能够保证在整个制动过程中相对平稳,制动效果优越[4]。

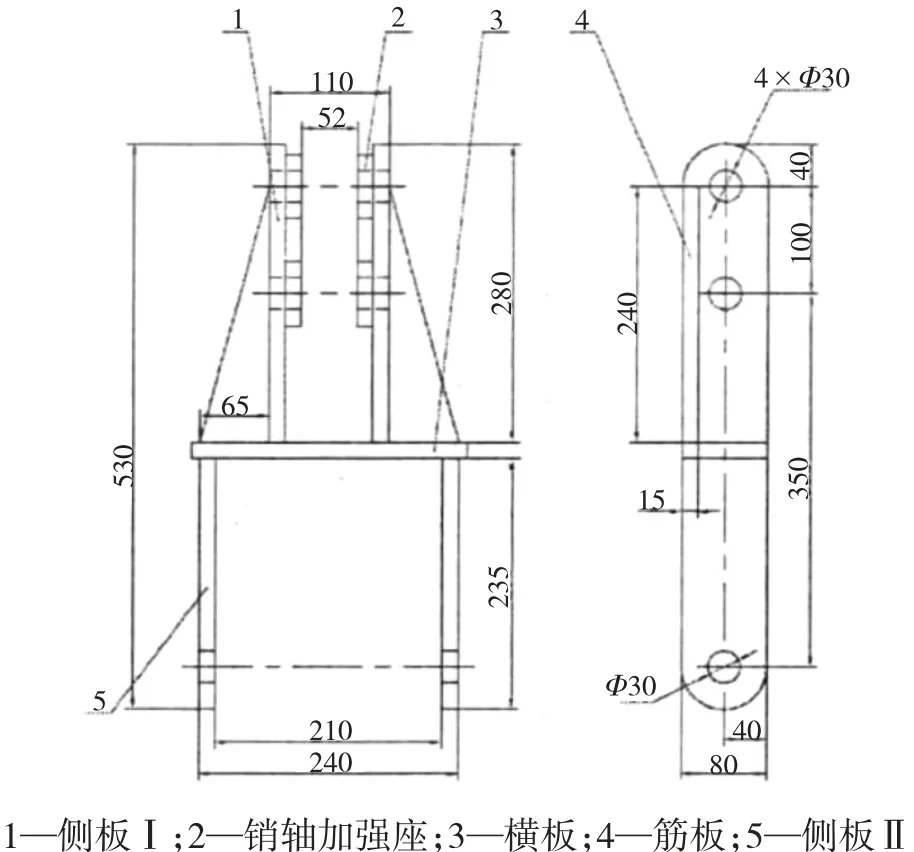

因此,一般会在制动臂的基础上分别在其两侧增加侧板的断面;同时,再将三角筋板焊接在侧板上,并为其配置销轴加强的底座。初步设计制动臂板所选用材料的厚度为20 mm,对应销轴孔的直径为60 mm。制动臂结构示意图,如图2 所示。

图2 制动臂结构示意图(单位:mm)

2.2.2 制动臂仿真分析

根据上述研究可知,在实际制动过程中制动弹簧施加到制动臂上的压力为28.5 kN;施加在销轴孔处的压力不小于100 kN。为验证所设计制动臂的强度是否能够满足制动过程中的要求,基于Pro/E 三维软件建立制动臂的模型,并导入ANSYS 软件中对相关参数设置完毕、完成网格划分,并根据工况施加响应的约束和载荷后对制动臂进行仿真分析,仿真结论如下:

制动臂出现应力集中的位置位于销轴孔的位置,且该处的最大应力为334.7 MPa,小于其许用材料的屈服强度550 MPa;制动臂出现变形最大的位置位于下侧板,且最大的变形量为1.47 mm,在合理且可接受的范围之内。

2.3 制动架结构设计及仿真分析

2.3.1 制动架结构设计

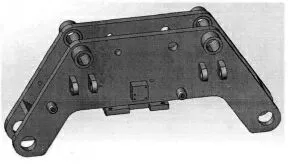

除了制动臂外,制动架也为制动小车的主要承载部件,保证制动架的刚度和强度也是保证制动安全性和效果的关键。制动架的基本结构如图3 所示。

图3 制动架结构示意图

由图3 可知,在基础构件的基础上,在制动架两侧板的位置增加筋板和连接板等部件,且设定筋板和连接板的厚度为30 mm。

2.3.2 制动架仿真分析

为验证所设计制动架的强度是否能够满足制动过程中的要求,基于Pro/E 三维软件建立制动架的模型,并导入ANSYS 软件中对相关参数设置完毕、完成网格划分,并根据工况施加响应的约束和载荷后对制动架进行仿真分析[5]。结合实际制动过程的受力分析结果,对制动架左断面施加180 kN 的力,对制动架侧板的耳座施加189 kN 的力。仿真结论如下:

制动架出现应力集中的区域位于侧板和加强筋的焊接处,且最大应力值为332.4 MPa,小于其许用材料的屈服强度550 MPa;制动架出现变形最大的位置位于其左端,且对应的最大变形量为0.433 mm,在合理且可接受的范围之内。

3 结语

无极绳单轨吊辅助运输系统为实现综采工作面大型设备高效运输、搬运和拆卸的设备,其对降低作业人员劳动强度,间接提升煤矿生产效率具有重要意义。本文主要针对无极绳单轨吊辅助运输系统,完成制动系统关键部件包括制动弹簧的选型设计、制动臂和制动架的结构设计,并对其强度和刚度进行仿真分析,所设计的制动架和制动臂均能够满足实际制动要求。