选煤厂选煤工艺升级改造及生产能力验证

罗中绪

(阳泉市燕龛煤炭有限责任公司, 山西 阳泉 045000)

引言

目前,煤炭在我国能源结构中占据主导地位。随着开采工艺、综采设备自动化水平的不断提升,工作面生产能力显著提升。选煤厂为对煤炭进行分选的场所,原煤从综采工作面运输出来以后中间夹杂着部分矸石且煤炭质量不均匀,为了能够实现不同质量的煤炭应用于不同行业,必须对煤炭进行分选[1]。在上述背景下,提升选煤厂的选煤工艺不仅提升选煤厂的选煤效率,而且可提升选煤质量。本文将重点对选煤厂选煤工艺进行升级改造,并对最终的生产能力进行验证。

1 选煤工艺现状分析

对于综采工作面的煤层而言,随着煤层埋藏深度的变化其煤炭质量也各不均匀。鉴于某些煤矿的跨度区域较大,煤炭质量相差也较大。本文所研究原煤为己组煤,该类型煤炭的变质程度差异十分明显,主要分为肥煤、主焦煤和1/3 焦煤。选煤厂当前的选煤工艺主要通过重介质斜轮主再选分选系统、浮选系统,包括有加压过滤机、真空过滤机、浓缩机等。具体工艺如下:原煤运输至选煤厂后,通过18 mm、25 mm 的分级筛对其进行分级处理,其中,30~180 mm 直径大小的块煤进入重介斜轮主再选分系统;上述分选所得的0.5~18 mm 的末煤二产品通过重介质旋流器进行再次分选;0.5 mm 以下的煤泥通过复选系统进行处理;最后,在加压过滤机、真空过滤机以及压滤机等设备的作用下完成最后的选煤工作,最后分选所得的精煤、中煤以及矸石分别运输至各自的场地后待销售[2]。

结合多年的生产经验,当前选煤厂工艺系统在受煤系统、原煤仓、主厂房、粗煤泥车间、粗煤泥分选车间、浓缩车间、带式输送机栈桥、矸石仓等均或多或少存在问题,总结如下:

1)当前的老式O 型翻车机的故障率高,导致现场工作人员的劳动强度较大,效率较低。

2)原煤仓的配煤工作主要依靠人工进行控制,控制过程精度不足,整体稳定性较差。

3)主厂房中的刮板输送机、带式输送机、循环水泵的流量问题主要表现为扩产后其运量无法满足要求。

4)粗煤泥车间中的分级筛设备老化严重,其可靠性较低,车间中涉及到的刮板输送机的运量不能够满足扩产后的运输要求。

5)粗煤泥分选车间的主要问题为所得产品的脱介效果偏差,循环介质的密度变化幅度较大。

6)装车系统的问题主要表现为落煤严重、称重误差较大、装车速度较慢等。

2 选煤厂升级改造的关键设计

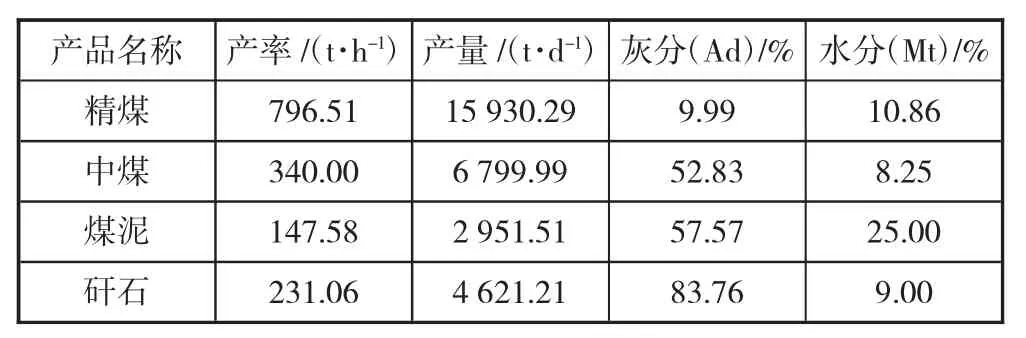

在对当前选煤厂设备性能和选煤工艺综合评估的基础上,本节重点针对性地对选煤厂升级改造中的关键环节进行设计[3]。通过对选煤厂的升级改造最终使得各个车间入料、排料的数量和质量满足要求;使得整个工艺流程中的煤炭、水、分选介质以及分选质量达到平衡状态。该选煤厂最终产品的平衡状态如表1 所示。

表1 选煤厂各产品平衡状态参数

综合考虑本选煤厂中水量、分选介质以及循环介质的整体平衡状态,要求循环水的消耗量应为2 822.78 m3/h,清水总的消耗量为199.68 m3/h,介质总消耗量为0.08 m3/h。

2.1 选煤工艺流程结构设计

拟定选煤工艺流程改造后的流程如下:原煤准备→分选流程(块煤主再选流程、末煤分选系统、粗煤泥分级流程、浮选流程)→介质回收流程→煤泥水处理流程。

上述各个流程中具体改造的关键环节如下:

1)在粗煤泥分选流程中增加粗煤泥干扰床分选系统;

2)在块煤主再选流程中将块煤分选的下限值改造为16 mm,控制末煤二产品旋流器中的煤炭的量,最终降低煤炭中的矸石的比例,从而提升分选后产品的质量;

3)针对块煤再选流程中分选能力不足的问题,将再选斜轮分选机更换为重介浅槽分选机。

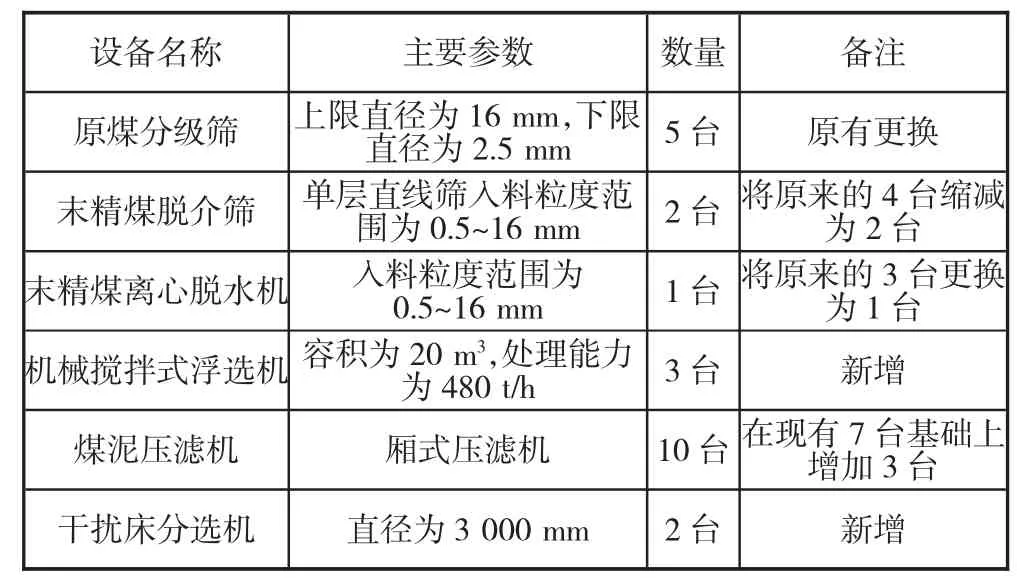

2.2 选煤工艺设备的选型

针对当前选煤厂设备无法保证达到扩产后的生产要求,需对大部分设备结合扩产后的生产能力和改造程度重新进行选型设计[4]。选煤工艺升级改造后配置的关键选煤设备重新选型后的结果如表2 所示。

表2 选煤厂重新选型设计的关键设备的参数

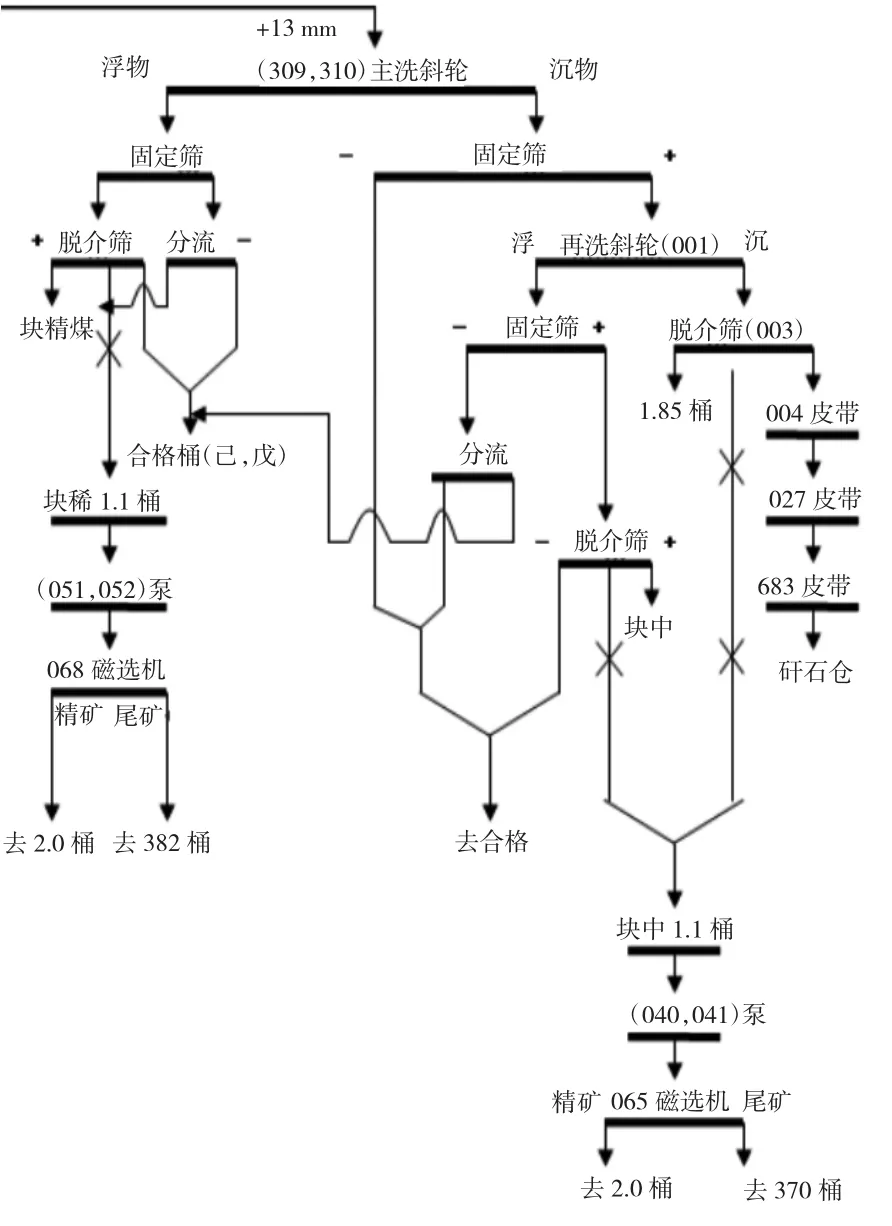

以块煤系统流程为例,改造后的工艺流程如图1所示。

图1 块煤系统改造后的工艺流程

3 升级改造生产能力与效果验证

选煤厂在原选煤工艺下生产,其对原煤本身的灰分要求较高,若灰分不满足要求会导致最终产品的质量不达标[5]。同时,在实际选煤过程中原选煤设备的故障率较高,导致选煤厂的生产效率降低,而且设备维护的成本和周期较长;其次,原选煤工艺下所得产品质量的波动较大。

总的来讲,对选煤厂工艺及相关设备进行升级改造后在很大程度上解决了原选煤工艺落后、设备稳定差以及关键环节工艺不完善的问题,从根本上解决了选煤工艺对原煤灰分要求较高的问题,为生产高质量精煤、降低生产成本和提高产率奠定了扎实的基础。

从选煤厂的生产能力来讲,原选煤工艺和设备对应的生产能力为18 036 t,经升级改造后生产能力可达30 303 t。也就是说,经升级改造后选煤厂的生产能力增加了40%,对应各项的消耗降低了35%左右,最高可达50%。

4 结论

选煤厂为对原煤进行分选的场所,经过分选后可对煤炭质量进行分类,进而将其适配于不同的行业。针对传统选煤厂生产能力不足、当前选煤工艺和选煤设备不足以满足扩产后生产能力的问题,本文重点对选煤厂工艺和设备进行升级改造,并总结如下。

1)主要改造内容如下:在粗煤泥分选流程中增加粗煤泥干扰床分选系统;在块煤主再选流程中将块煤分选的下限值改造为16 mm,控制末煤二产品旋流器中煤炭的量,最终降低煤炭中矸石的比例,从而提升分选后产品的质量。

2)对选煤厂选煤工艺和设备升级改造后,选煤厂生产能力提升了40%,生产成本最高可降低50%,平均降低35%。

3)针对块煤再选流程中分选能力不足的问题,将再选斜轮分选机更换为重介浅槽分选机。