一种提高塑料泵效率的叶轮压塑模具

汪卫平

(安徽凯特泵业有限公司, 安徽 泾县 242500)

引言

离心泵闭式叶轮的优点相对多一些,比如其容积效率保持性相对比较好,正是因为离心泵闭式叶轮具有这一个独特的优点,所以该叶轮在离心泵中是经常会被使用。吸入口拐角处线型在一定程度上会影响到闭式叶轮效率,同时,两盖板间弯曲叶片扭曲也会对闭式叶轮效率进行影响。理想的闭式叶轮,一般都会对这两者的扭曲度有要求的,最好是在15°~45°,如此一来流体吸入叶轮,能够更加顺畅地通过,便不会产生较大的回流、旋涡等流阻,所以具有相对比较高的效率。然而,闭式叶轮流道相对会比较复杂一些,而且其流道截面径向是里面大外面小的,一般情况下,想要获得理想流道的闭式叶轮,只能通过可击碎叶轮流道塞片,如金属铸造叶轮或者采用熔融流动性好的塑料铸造成型。

1 影响叶轮效率的机理及相关因素

影响泵效率的关键零部件如叶轮、泵体、泵盖、导流器等,其中以叶轮最为重要,叶轮的直径、翼形、出水角、叶片的分度、流道的形状、光洁度等对泵效率的影响十分明显。低比转速离心泵叶轮多采用铸造成型方式,叶轮内流道不易加工,表面粗糙度仅达到0.25~0.50 μm。圆盘摩擦损失与流道表面粗糙度有关,粗糙度值越大,圆盘摩擦损失越大,而低比转速圆盘摩擦损失所占比重较大。如何降低上述损失,成为提高低比转速离心泵效率的关键问题。注塑成型塑料叶轮,流道表面粗糙度可达0.16 μm,在一定程度上降低机械损失和水力损失,将其与增加叶轮出口宽度同时减小叶轮外径这一提高效率的方法。叶轮直径及流道宽度对泵的扬程及流量起着决定性作用,对于后弯式叶轮,出口安装角在一定范围内增加,会增加扬程,同时提高泵内通流部件表面光洁度,可提高泵效率3%左右;离心泵在小流量下工作,流速低,叶片入口的冲角增大,导致叶片附近形成涡流区,叶片侵蚀加剧,离心泵效率降低。泵偏离设计工况越远,叶片区的压力脉动越大,尤其是低流量下,压力脉动表现在振动参数上更加显著。叶轮的优化设计现成为提高泵效率的一种新兴技术,已得到广泛应用。

2 原有模具的设计缺陷

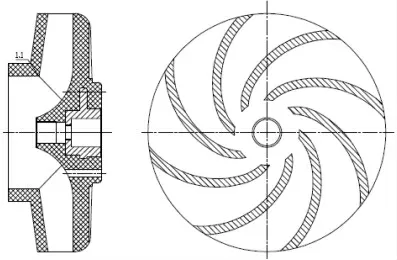

环保、冶金和化工行业输送含有固体颗粒料浆,这些都是具有腐蚀性。熔融流动性相对比较好的塑料或者是金属等材料制成的闭式叶轮的使用范围在一定程度上会受到限制,在实际的作业当中,用于输送料浆的闭式叶轮,基本上使用的还是各种熔融流动性比较差的工程塑料材料来制成的,同时该塑料需要满足一定的条件和要求,比如需要高耐磨超高分子量聚乙烯等,其熔融流动性特别的差,要想成型的话,只能采用模压方式才能够实现。如下页图1 和图2 所示,外周拔出式脱模叶轮流道塞片,因为会在一定程度上受到叶轮异型流道的限制,而且还会受到脱模限制,所以这就使得其不能像击碎式叶轮流道塞片那样做成扭曲塞片或者是那种里面大外面小的塞片,所以,这也就使得叶轮吸入口拐角处只能做成明显有角度的塞片,不可以做成扭曲的塞片,这样一来,所得流道曲线便不可以像铸造成型叶轮那样更好的符合要求。一直以来,模压成型闭式叶轮也就被人们界定为低效率叶轮,又因为至今还没有很好的技术解决模具及脱模技术问题,所以,目前还是采用低效率模压闭式叶轮。

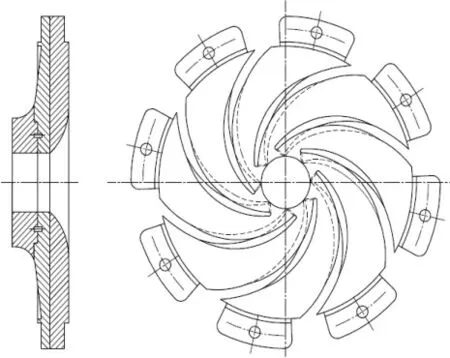

图1 改进前叶轮

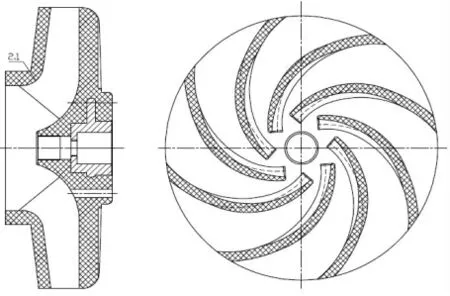

图2 改进后叶轮

此外,如做易击碎叶轮流道叶轮流道塞片为一次性模具,是不可以进行重复使用,这样一来便在无形之中让制造成本提高,而且因塞片较多,很难保证各塞片及批次间的一致性,而且还会在一定程度上使得流道及叶轮尺寸产生一定的误差,误差的产生,便会使运行时叶轮平衡性变得更差,同时还会在一定程度上对泵运行的稳定性造成不利的影响。

3 改进后模具的结构

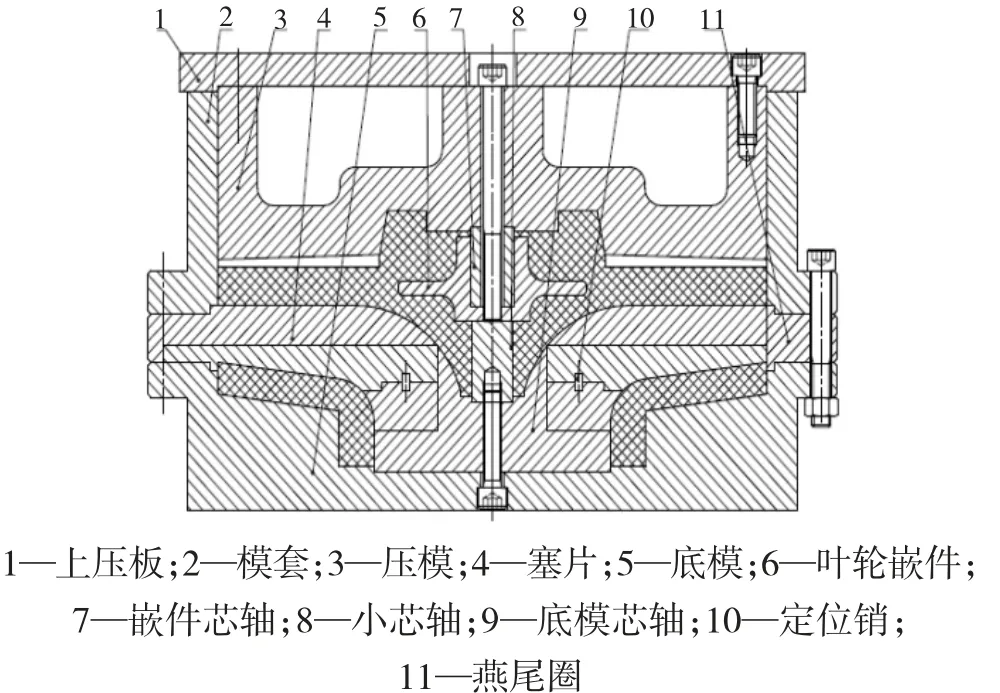

为了解决上述出现的技术问题,经过长期的实践和试验,从而设计出了非金属离心泵闭式叶轮的模具如图3 和图4 所示。该模具把叶轮吸入口内侧的拐角处变成了如图2 所展示的弧形结构,而且还把叶轮叶片也做成了扭曲状弯曲,这样一来便在一定程度上实现了高效率流道。改进后的叶轮压塑模具,该模具模压超高分子量聚乙烯离心泵闭式叶轮,呈流线弧形,各叶片弯曲片呈扭曲状弯曲。

图3 改进前叶轮压塑模具

图4 改进后叶轮压塑模具

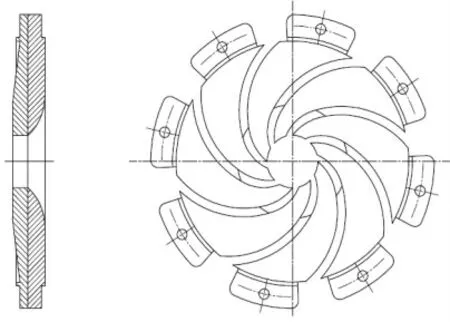

该叶轮成型和模具,叶轮塞片组合与燕尾圈、底模芯轴、定位销定位,与底模装配成一体,模套和压模组合成料腔。模压成型,先在底模上装上底模芯轴、小芯轴,再将底模、模套、燕尾圈,在燕尾圈内进行流道塞片的装置(定位通过燕尾槽,图中未显示),充填模压料,然后再将压模合上;通过对模具进行加热来进行物料熔融,并加压压模成型,冷却,卸压模、模套、燕尾圈、底模,拔出叠合的流道塞片,在拨出塞片与燕尾圈装配的两块之前,先将塞片最小的一块从叶轮进口处脱下,这样就得到了一个具有流道曲折复杂并且流道截面径向呈内大外小的叶轮如图5 和图6 所示。

图5 改进前叶轮塞片

图6 改进后叶轮塞片

4 结语

闭式叶轮中,普通的圆柱面的叶片再加上短且相对顺直的流道过于简单而制约了泵送能力,通过提高转速或增大叶轮外径的方式虽可以适当提高泵送能力,但需要消耗更多功率。扭曲面叶片,其泵送能力无疑是最佳的,通过扭曲型叶片的设计而成的扭曲状流道的叶轮,使泵输送效率得到提高,节约了能源。介质通过顺畅,产生回流小、流阻小,具有较高效率,改进后的扭曲型叶轮经过客户现场使用,效率与圆柱型叶片叶轮相比提高了8%左右,克服了塑料泵输送介质效率低的难题,使公司的产品品质提到提升,通过使用不同的塑料材质成型的叶轮,如F46、PPH、PVDF、PE 等,使产品可以输送不同的介质,输送介质温度可以达到120 ℃,耐腐、耐磨性得到较大地提高,完全可以替代有些特殊材质的金属泵使用(如双相不锈钢),给公司带来较高的经济效益,同时降低了客户的使用成本,受到用户的一致好评。