准南区块煤层气井排采阶段储层伤害及其控制

范毅刚,王 乾,2,夏大平,山 拓,孙俊义,余莉珠,王大猛

(1.河南理工大学资源环境学院,河南焦作 454003;2.河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南焦作 454003;3.中石油煤层气有限责任公司临汾采气管理区,山西太原 030032)

煤层气作为一种重要的非常规天然气和低碳能源,其高效开发对“碳达峰、碳中和”目标的实现具有重要意义[1-2]。我国在20 世纪80 年代开始了对煤层气的勘探开发,到2020 年煤层气井数量约21 000余口,而年产气量仅为58.2×108m3,远低于“十三五”煤层气勘探开发规划预期值100×108m3[3]。地质条件与开发技术匹配性差是导致煤层气井低产的主要因素。排采作为获取煤层气资源的重要环节,对煤层气井产量有重要的控制作用,而排采阶段严重的储层伤害不仅会降低煤储层渗透率,还会对煤层气解吸扩散产生抑制作用,引发煤层气井低产[4-5]。排采阶段储层伤害类型多样,包括应力敏感伤害、速敏伤害、水锁伤害等[6-8]。其中,应力敏感伤害强度与煤储层埋深、力学性质和气井排采强度等因素有关,表现为煤储层埋深越大、力学强度越低、排采强度越高,应力敏感伤害越显著[9-10]。另外,受地质时期煤体破碎、压裂阶段压裂液和支撑剂对煤体的冲刷、打磨作用以及支撑剂破裂影响,煤储层裂缝内存在大量微粒,排采阶段这些微粒容易在流体携带下发生运移,进而引发裂缝吼道堵塞、储层渗透率降低,即储层速敏伤害;同时,产出的微粒沉降在井筒,容易引发埋泵、卡泵现象,对正常生产造成极大危害。一般来说,煤储层渗透率越高、排采强度越大,越容易引发高强度的速敏伤害[11-14]。此外,压裂液在渗吸作用下侵入煤储层基质孔隙,并产生孔隙毛管压力。排采阶段,煤层气需要克服毛管压力的阻碍作用才能够解吸产出,否则将导致煤层气解吸率降低、扩散困难,引发储层水锁伤害,进而降低气井产量。储层水锁伤害程度与孔隙发育特征密切相关,一般孔隙结构越复杂、水锁伤害强度越高[15-16]。同时,不同类型压裂液所引发的储层水锁伤害程度差异较大,而压裂液优化正是抑制储层水锁伤害的有效途径之一[17]。

前人针对各类储层伤害开展了大量实验研究,并从排采控制、压裂液优化等方面提出了相应的技术对策,为煤层气井排采阶段储层伤害的防控提供了重要依据。然而,不同地区、不同地质条件下的储层伤害差异性极大,需要地质工程一体化分析,才能确定伤害的主因以及防控措施。为此,在室内实验基础上,结合准噶尔盆地南缘某区块煤层气井实际排采情况,对排采阶段储层伤害进行综合分析,评价其对开发的影响,并探讨应力敏感伤害、速敏伤害、水锁伤害的综合防治办法,以期为煤层气开发方案的制定、工艺的优化提供实验和理论依据。

1 研究区概况

研究区位于准噶尔盆地南缘,区内主要含煤地层为侏罗系中统西山窑组(J2x)及侏罗系下统八道湾组(J1b),煤层气开发主力煤为西山窑组43#煤、45#煤。西山窑组含煤地层总厚812.78~917.33 m,其中,43#煤和45#煤厚度分别为18.38 m 和21.83 m,厚度相对较大;最大镜质组反射率0.59%~0.74%,平均含气量相对较低,分别为5.69 m3/t 和5.77 m3/t,煤层气资源丰度一般可达2×108m3/km2,资源条件普遍良好;另外,煤层煤体结构以原生结构和碎裂结构为主,煤层具有可改造性。

研究区普遍采用活性水作为压裂液并对煤层实施水力压裂,压裂施工曲线显示部分井储层改造效果较好。然而,即使在良好的地质条件和可改造性下仍有较多煤层气低产井存在,全区产量低于500 m3/d 的井占比达60%以上。分析认为,排采阶段严重的储层伤害是导致该区大量煤层气井低产的原因之一,主要包括储层应力敏感伤害、速敏伤害以及水锁伤害。为此,结合室内实验,探讨3 类储层伤害机制及其综合防控办法。

2 实验与结果

2.1 材料准备

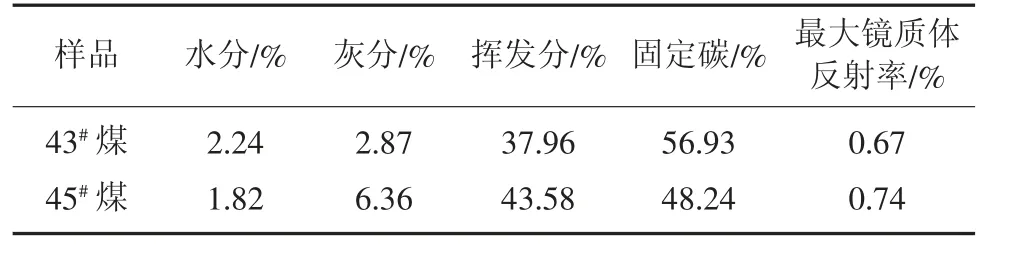

采集准噶尔盆地南部某区块侏罗系西山窑组43#煤、45#煤样品,按照不同实验要求制备成不同规格的样品。煤的工业分析和反射率见表1。另外,分别制备清水、活性水压裂液(清水+1.5%KCl)、低伤害压裂液(清水+1.5%KCl+0.07%AN)作为实验液体,其中KCl 为黏土稳定剂,AN 为复配型亲水性表面活性剂。

表1 煤的工业分析和反射率Table 1 Industrial analysis and reflectivity of coal

2.2 抗压强度测试

依据GB/T 23561—2010 国家标准,将采集的煤岩样制备为ϕ50 mm×100 mm 的样品,并用岩石力学试验机(RMT-150B)测试样品单轴抗压强度。

西山窑组43#煤、45#煤及煤层底板抗压强度如图1。测试结果表明,西山窑组煤层抗压强度远低于其顶底板砂质泥岩层,其中43#煤、45#煤抗压强度分别3.8 MPa 和5.1 MPa,而43#煤、45#煤顶板砂质泥岩与底板泥质砂岩抗压强度分别达13.5~27.9 MPa 和10~17.5 MPa。

图1 西山窑组43#煤、45#煤及煤层底板抗压强度Fig.1 Compressive strength of 43# and 45# coal

2.3 润湿性实验

在碎样机内破碎43#煤、45#煤,筛取粒径为0.074 mm 煤粉,于769YP-24B 手动粉末压片机(40 MPa 压力)下,压制直径约为10 mm、厚度约1 mm的煤片。

采用JC2000D 型接触角测量仪于25 ℃恒温条件下开展润湿性实验,分别通过悬滴法和量角法测试各实验液体的表面张力和液体与煤样接触角,具体实验步骤见文献[18]。

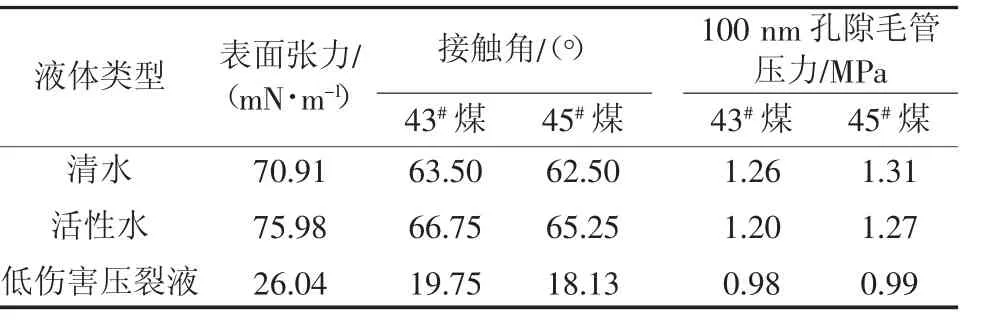

实验结果显示,清水、活性水压裂液均具有较高的表面张力,而且对煤样润湿性较差,其表面张力分别为70.91 mN/m 和75.98 mN/m,与煤样间接触角分别为62.5°~63.5°和65.25°~66.75°。另外,加入亲水性表面活性剂AN 后,液体表面张力、与煤样接触角均有显著降低,分别为26.04 mN/m 和18.13°~19.75°。

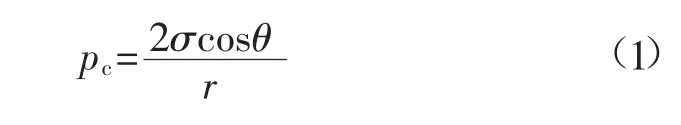

由Laplace 方程计算煤孔隙毛管压力pc如下:

式中:pc为毛管压力,MPa;σ 为溶液与空气的界面张力,mN/m;θ 为溶液与煤岩的接触角,(°);r为毛管半径,μm。

结果表明,清水、活性水压裂液均在煤孔隙内形成较高的毛管压力,其在100 nm 孔隙内的毛管压力分别达1.26~1.31 MPa 和1.2~1.27 MPa;然而,低伤害压裂液形成的孔隙毛管压力明显降低,其在100 nm 孔隙处为0.98~0.99 MPa,有利于煤层气产出。润湿性实验结果见表2。

表2 润湿性实验结果Table 2 Experiment results of wettability test

2.4 沉降实验

分别取粒径为0.074 mm 的43#煤、45#煤的煤粉0.5 g 置于3 只25 mL 的试管内,分别加入清水、活性水压裂液、低伤害压裂液20 mL,震荡均匀后放置于实验台,观测并记录煤粉絮凝沉降情况[19]。

煤样静置沉降实验如图2。结果显示,相较于清水、活性水压裂液,低伤害压裂液内的煤粉絮凝沉降速率快且沉降更为完全。静置30 min 后,清水和活性水压裂液内煤粉依然浑浊,试管中煤粉沉降效果差,低伤害压裂液内的煤粉悬浮颗粒基本沉于试管底部。静置180 min 后,清水和活性水压裂液上部依然存在明显积聚煤粉且无法沉降,而加入表面活性剂0.07%AN 的溶液中煤粉已全部沉于试管底部。

图2 煤样静置沉降实验Fig.2 Static settlement experiment of coal samples

2.5 直剪实验

将43#煤破碎并筛取粒径为0.2~0.3 mm 煤粉,缩分为7 份备用。以不同含液率(3%、6%、9%、12%、15%、18%、21%)向煤粉内拌入清水、活性水压裂液与低伤害压裂液并搅拌均匀,装袋密封保存24 h。依据GB/T 4934—1996 国标,采用ZJ 型应变控制式直剪仪进行实验,试样使用常规环刀制备,体积约60 cm3。在不同的竖向荷载作用下,对试样施加等速剪应变,通过测量系统测定出相应的剪应力和水平位移,得到不同竖向荷载作用下破坏时的剪切力,根据库仑定律确定试样的黏聚力和内摩擦角[20]。

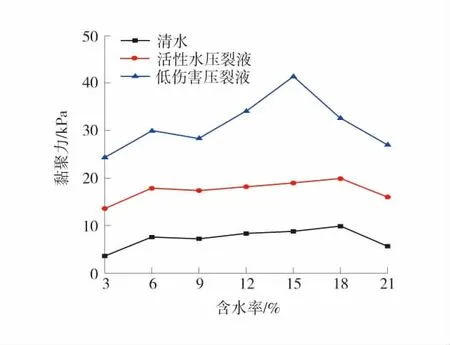

直剪实验结果见表3,3 种溶液处理后煤粉黏聚力的变化如图3。实验结果显示,不同液体处理后煤粉的黏聚力均随含水率的增加呈先增后降的趋势,而内摩擦角差异较小;清水和活性水的黏聚力分别为3.61~9.87 kPa 和13.59~19.86 kPa,而低伤害压裂液的黏聚力显著高于清水和活性水溶液为24.31~41.32 kPa。上述结果说明亲水性表面活性剂AN 的加入使得煤粉黏聚性高,有利于煤粉的固定。

表3 直剪实验结果Table 3 Results of direct shear test

图3 3 种溶液处理后煤粉黏聚力的变化Fig.3 Changes in cohesion of pulverized coal after treatment with three solutions

2.6 吸附解吸实验

将43#煤、45#煤破碎并筛取粒径0.3~0.45 mm煤粉,分为4 份。1 份煤粉保持干燥,另3 份煤粉分别以含液率15%拌入清水、活性水压裂液和低伤害压裂液,装袋保存。采用氮气为实验气体,对各样品开展吸附解吸实验,具体实验步骤见文献[21]。

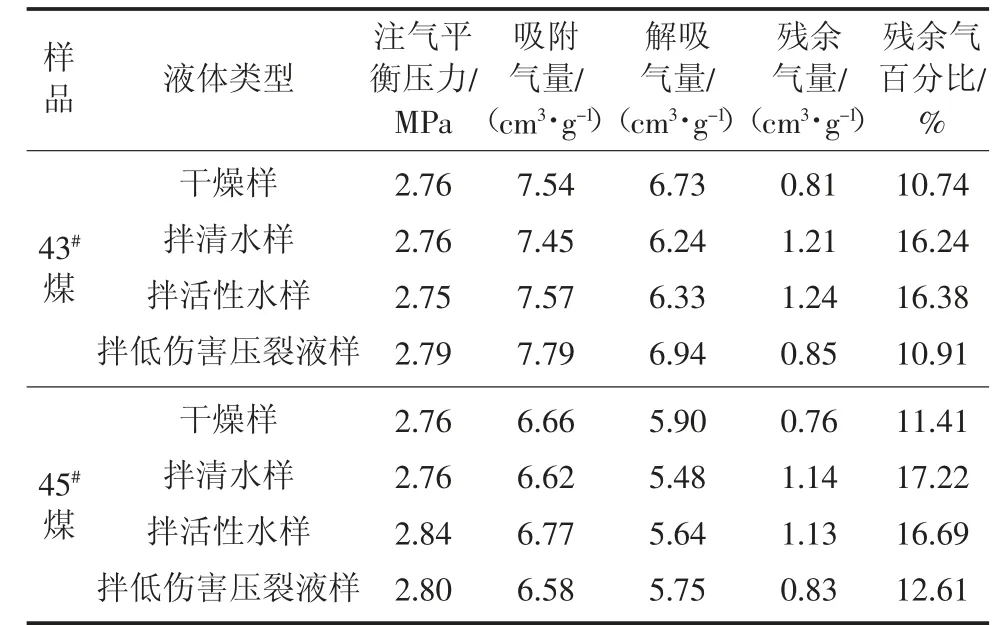

吸附/解吸实验结果见表4,煤样残余气百分比如图4。结果显示,经气体吸附、解吸过程后,干燥样残余气百分比最低,为10.74%~11.41%;拌清水样和活性水压裂液煤样的残余气百分比明显增大,分别为16.24%~17.22%和16.38%~16.69%;而拌低伤害压裂液的煤样残余气饱和度为10.91%~12.61%,接近于干燥样的值。几种液体中,低伤害压裂液最有利于减缓水锁效应对吸附气解吸过程的不利影响。

表4 吸附/解吸实验结果Table 4 Results of the sorption/desorption experiments

图4 煤样残余气百分比Fig.4 Percentage of residual gas in coal samples

3 分析与讨论

3.1 排采阶段的储层伤害

3.1.1 CBM-01 井储层伤害

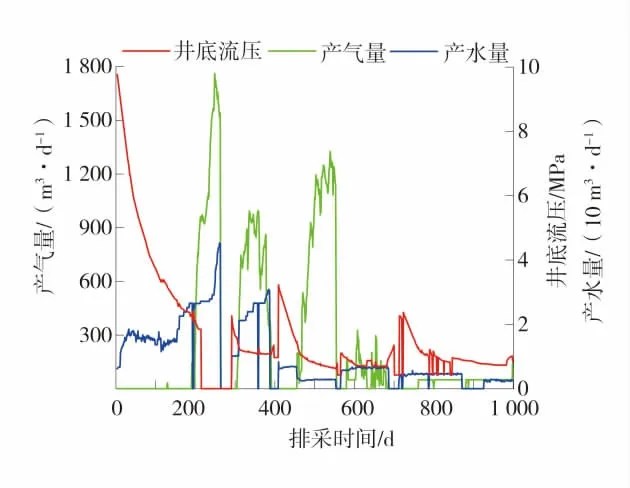

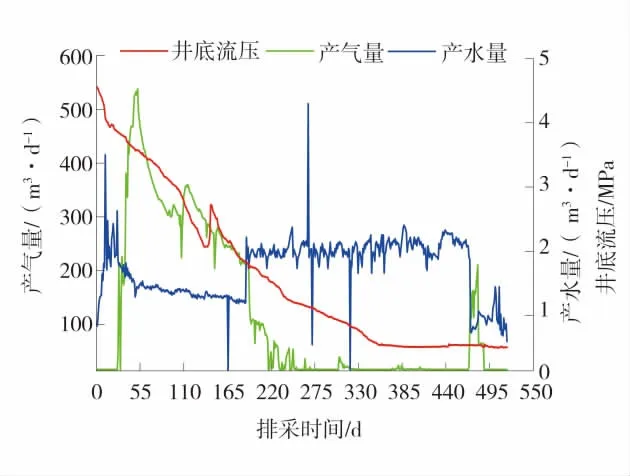

以CBM-01 井为例进行储层伤害的实例分析。CBM-01 井排采曲线如图5。

图5 CBM-01 井排采曲线Fig 5 Drainage curves of well CBM-01

起抽后105 d,井底流压由9.76 MPa 降至3.48 MPa,平均降速为0.06 MPa/d,最大降速为0.32 MPa/d,排采强度相对较高。进入产气阶段后,250 d 产气量达到峰值1 700 m3/d,排采过程中由于该井受煤粉产出的影响导致20 d 内降低至0。反复修井作业后,该井产水量由14.9 m3/d 降低为2.5 m3/d,700 d 后该井产气量降低至0。

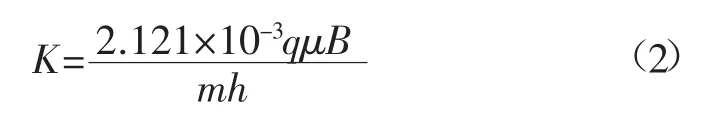

分析可知,CBM-01 井的低产是过快且不稳定的排采引发了严重的储层应力敏感伤害和速敏伤害所致。由于该井排采强度较大、近井地带压降漏斗较陡,导致有效应力快速增加,进而造成近井地带煤储层裂缝开度降低,不利于流体的产出。根据单轴抗压强度实验结果,主采煤层煤样的抗压强度为5.1 MPa 左右。然而,CBM-01 井煤储层埋深为1 017.03 m,最小水平主应力和储层压力为17.53 MPa 和8.2 MPa,初始有效应力为7.76 MPa,远远高于煤层抗压强度,随着储层内部流体的排出,有效应力进一步增加。根据排采阶段有效应力高于煤层抗压强度情况判断,该井容易发生支撑剂镶嵌入裂缝壁面,进而造成近井地带裂缝闭合,通道导流能力降低;同时,沿储层方向降压范围减小,导致煤层面积小、供气范围有限。计算如下:

式中:K 为排采过程中储层渗透率,μm2;q 为产水量,m3/d;μ 为水的黏度,mPa·s;B 为体积系数;m为压降曲线直线段斜率;h 为煤层(压裂段)厚度,m。

式中:pw为排采阶段井底压力,MPa;pw0为原始井底流压,MPa;ts为生产时间,d。

式中:v 为单相流阶段流体流速;ρ 为液体密度;g 为重力加速度,m/s2;I 为水力梯度。

式中:Vt为颗粒的自由沉降速度,m/s;g 为重力加速度,m/s2;ρs、ρm分别为颗粒密度和混合气液密度颗粒密度,kg/m3;ds为球形颗粒直径,m;η 为混合气液黏度,Pa·s。

由式(2)、式(3)计算CBM-01 井排采初期(单相水阶段)储层渗透率为0.38×10-3μm2[21],代入式(4)得到排采初期(单相水阶段)流体的流速为0.000 873~0.023 5 m/s[22]。根据式(5)计算得到煤储层裂缝内最大直径沉降颗粒的临界启动流速为0.000 86 m/s[23]。

上述结果表明,在过高的排采强度下,该井排采初期裂缝内流体流速远超过煤粉等已沉降微粒的启动流速,造成大量微粒被流体携带运移。此外,该井储层改造采用了配比为清水+1.5 %KCl 的活性水压裂液,而沉降实验结果显示煤粉在该压裂液中难以完全沉降,大量煤粉以悬浮、漂浮态存在,并且容易在流体的携带下发生运移。受上述情况综合影响,CBM-01 井排采阶段储层应力敏感伤害和速敏伤害严重,卡泵情况频繁,进而造成该井产气周期短,1 000 d 内平均产气量仅为290 m3/d,开发效果差。

3.1.2 CBM-02 井储层伤害

以CBM-02 井为例,对43 号煤层进行储层伤害的实例分析。CBM-02 井排采曲线如图6。

图6 CBM-02 井排采曲线Fig.6 Drainage curves of well CBM-02

井起抽后26 d,井底流压由4.51 MPa 降低至3.79 MPa,其平均降速为0.03 MPa/d。之后进入产气阶段,25 d 后产气量达到峰值537 m3/d,此后产气量始终保持在500 m3/d 以下且不断降低,240 d 后产气量下降至0,产水量保持在2 m3/d 左右。

该井排采阶段井底流压平均降速保持在0.01 MPa/d 左右,排采强度较低,并且在排采阶段未出现卡泵、埋泵等现象,储层应力敏感伤害和速敏伤害相对较弱。然而,根据体积法估算得到该井压裂影响范围内的煤层气储量为1.8×107m3,而520 d 内总产气量仅5.5×104m3,煤层气采收率不足1%;同时,该井在储层改造时压裂液总量为1 280 m3,但该井产气量达到峰值时(55 d)累计产水量仅为90 m3,在产气量降至0 时(240 d)累计产水量为345 m3,压裂液返排率分别为7%和26%,大量压裂液滞留于煤储层。CBM-02 井储层改造采用配比为清水+1.5%KCl 的活性水压裂液,而润湿性实验和吸附解吸实验结果表明,该压裂液具有较高的表面张力和孔隙毛管压力,其引发的储层水锁效应相对较强,容易对煤层气解吸造成较大的阻碍。由上述情况分析,CBM-02 井排采阶段的水锁伤害严重,导致其产气阶段平均产气量仅为100 m3/d 且采收率极低,开发效果差。

3.2 储层伤害防控措施

1)应力敏感伤害防治。排采阶段中受到的应力敏感伤害不可避免,但是可以有效缓解。首先,排采初期的单相水流阶段应严格控制压降速率,使漏斗曲线尽可能平缓,压降范围尽可能扩大,为增大煤层气井解吸范围提供前提条件。同时,随着煤层气开始解吸,从单相流阶段到两相流阶段,也应该保持较低的压降速率,以保证近井与远井地带维持较为均匀的降压幅度,并促使压降漏斗进一步向远端延伸,使煤层气解吸面积最大化。另外,该地区煤层气井具有较高的地应力,且煤储层的最大抗压强度始终小于煤储层的最小水平主应力。但煤储层顶底板抗压强度一般为10~27.9 MPa,远远大于煤储层抗压强度,排采过程中抗支撑剂镶嵌能力强。因此,该地区煤层气井需要对煤层围岩进行改造并进行开发。对煤层的围岩及夹矸进行增产改造,不仅能够通过缝网沟通煤储层,而且在煤岩层中易形成长期不易发生应力敏感通道,为煤层气高效产出提供高速通道。

2)速敏伤害防治。煤层气井排采过程中排采速率过大,容易造成沉降在裂缝底部的煤岩粉随流体运移产出,这无疑增加速敏伤害的风险。因此,排采过程中需要严格控制排采强度,使裂缝内流体运移速度限制在微粒发生运移的启动流速以下。另外,除沉降的煤岩粉外,煤储层裂缝内还存在漂浮和悬浮状态的煤岩粉,只要流体运移,煤岩粉随之运移堵塞通道,这些煤粉无法通过控制排采强度抑制其运移。根据润湿性实验、沉降实验、直剪实验结果显示,低伤害压裂液(清水+1.5%KCL+0.07%AN)具有较强的煤粉润湿能力,能够促使漂浮、悬浮态煤粉快速沉降;同时,可以增加煤岩粉颗粒的表面亲水性,并且在煤岩粉颗粒的接触点及其附近形成液桥,液桥的形成改变了煤岩粉颗粒之间的作用力,有利于增强颗粒间的液桥力,促使颗粒孔隙形成一定的负压将煤粉的距离拉近而团聚,使颗粒具有极强的黏聚性。由于液桥力的增加,煤岩粉颗粒间的黏聚力和内摩擦角增大且相互作用,彼此间不容易发生相对移动,从而起到固定煤粉作用[24]。因此,通过低强度排采并采用低伤害压裂液,能够促使煤粉长期沉降、积聚于裂缝底部,防控煤粉运移,进而抑制储层速敏伤害并促使煤层气高效产出。

3)水锁伤害防治。针对储层水锁伤害,煤层气井排采前期需要保持较低的排采强度促使煤储层压降漏斗尽可能平缓,压降范围尽可能扩大,并且在煤层气解吸前,促使煤层水在较高的液相渗透率下更大限度地产出,减缓产气阶段由于液相渗透率降低而造成的液相滞留,从而减缓储层水锁伤害。另外,根据润湿性实验和吸附解吸实验结果,亲水性表面活性剂AN 的加入能够显著降低溶液的表面张力和孔隙毛管压力,进而促进煤层气解吸、产出。因此,在保持排采初期低强度排采的同时,煤层气井储层改造可采用低伤害压裂液,实现对储层水锁伤害的防控。

4 结 语

通过对准南区块2 口煤层气井的排采情况分析,发现储层应力敏感伤害、速敏伤害和水锁伤害均会对气井产量造成极大影响。煤储层力学强度低、压裂液不当或排采速率过快是造成上述伤害的重要原因。排采阶段坚持“连续、缓慢、稳定”的排采方针,一方面增大压降漏斗扩展范围,促进储层水高效产出,抑制水锁伤害,同时强化解吸收缩渗透率正效应而抑制应力敏感伤害;另一方面保持裂缝流体流速在微粒启动流速之下,减缓速敏伤害。同时,低伤害压裂液能够显著降低孔隙毛管压力,并促使微粒快速沉降、积聚,有助于储层水锁、速敏伤害防治。另外,利用煤层围岩力学强度高的优势,通过围岩压裂并由围岩水力裂缝作为煤层气产出通道,将有助于减缓储层应力敏感伤害。