碱激发矿渣/粉煤灰复合混凝土性能研究

郭志坚, 李文凯

(1.中国河南国际合作集团有限公司, 河南 郑州 450004;2.河南交院工程技术集团有限公司 绿色高性能材料应用技术交通运输行业研发中心, 河南 郑州 450046)

随着中国经济的快速发展基础设施建设不断兴起,水泥的用量也逐年增长,2019年中国水泥产量高居世界首位,达到23.3亿t[1-2]。水泥的生产过程会消耗大量资源,同时也会排放大量CO2及其他温室气体,造成环境污染。现阶段缓解水泥生产过程中温室气体排放的方法主要是选用其他低碳环保的胶凝材料进行替换水泥,这类材料往往具备火山灰活性或水硬活性,且能够与碱性溶液作用形成具有胶凝特性的材料,而这类通过碱性溶液形成的胶凝材料称为碱激发胶凝材料[3-6]。该文碱激发胶凝材料所有的灰体为矿渣和粉煤灰,碱激发剂选用NaOH+Na2SiO3,由Na2O、SiO3通过一定的掺配比例及工艺制成。通过对不同矿渣、粉煤灰掺量、水灰比、Na2O用量及砂率的碱激发混凝土进行坍落度、吸水率及抗压强度等早期性能研究,评价不同因素对碱激发混凝土性能的影响;选用自然浸泡法分析不同因素对碱激发混凝土抗氯离子渗透性能的影响,评价碱激发混凝土的耐久性,为碱激发胶凝材料在混凝土中的应用提供理论基础。

1 原材料及配合比设计

1.1 原材料

该文使用的粉煤灰为河南某公司生产,矿渣为鞍山某公司生产,其主要矿物成分含量见表1。

表1 粉煤灰和矿渣矿物成分占比

1.2 配合比设计及混凝土早期性能

1.2.1 配合比设计

细集料为中粗砂(河砂),粗集料为石灰岩碎石,(5~10 mm)∶(10~20 mm)集料为2∶3(质量比);碱激发剂由NaOH分析纯与水玻璃(Na2O、SiO2质量浓度分别为11.38%、26.47%)组成;减水剂为HWR-R

缓凝型高效减水剂,掺量为胶凝材料质量的1.5%。不同矿渣掺量、Na2O含量、水灰比及砂率配合比设计结果见表2。

1.2.2 坍落度试验

对不同矿渣掺量、Na2O含量、水灰比及砂率配合比的混凝土进行坍落度试验,结果亦示于表2。

表2 碱激发粉煤灰/矿渣混凝土配合比设计及坍落度试验结果

由表2可以得出:随着矿渣掺量的增加,混凝土坍落度逐渐降低,这主要因为矿渣掺量的增加,导致浆体中钙含量增加,混凝土体系凝结硬化速度加快,流动性降低,而缓凝型高效减水剂的掺入会抑制胶凝材料凝结硬化的速度,导致矿渣掺量为25%~75%时坍落度差别不大;随着Na2O含量的增加,坍落度呈现先降低后升高的趋势,这主要因为Na2O含量的增大会使胶凝材料中pH值升高,促进混凝土中胶凝材料的凝结硬化,流动能力减小,而Na2O含量过大时,会导致Na+在粉煤灰表层出现钝化作用,降低胶凝材料的硬化速度,混凝土流动能力增大;随着水灰比的升高,混凝土坍落度逐渐增大,且增幅较为显著,表明水灰比对坍落度影响较大;随着砂率的增加,混凝土坍落度呈现先升高后降低的趋势,当砂率为41%时坍落度达到峰值180 mm,这主要因为在水灰比一定的前提下,砂率过小会造成矿料之间的内摩阻力过大,影响混凝土的流动能力,砂率过大会造成浸润矿料需要更高的用水量才能保证混凝土具有足够的流动能力。

1.2.3 抗压强度试验

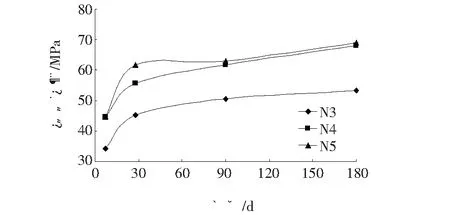

对不同矿渣掺量、Na2O含量、水灰比及砂率配合比的混凝土进行7 d、28 d、90 d、180 d抗压强度试验,混凝土试件尺寸为150 mm×150 mm×150 mm,试验结果见图1~4。

图1 不同矿渣掺量、不同龄期混凝土抗压强度

由图1~4可以得出:随着混凝土试件龄期的增加,不同配合比混凝土抗压强度均逐渐升高;随着矿渣掺量的增加,相同龄期混凝土强度均逐渐增大,且矿渣的掺入能够提高混凝土的早期强度,而后期强度增幅降低,这主要因为矿渣活性高,粉煤灰活性低,矿渣掺量增加时会加速胶凝材料凝结硬化速度,而粉煤灰对混凝土后期强度的提升效果显著;随着Na2O含量的增加,同一龄期混凝土抗压强度逐渐增大,Na2O含量从3%增加到4%时,混凝土强度增幅较大,大于4%时增幅显著降低;随着水灰比的增加,同一龄期混凝土抗压强度逐渐降低,这与现有工程实例试验结果吻合,主要因为用水量的增加导致混凝土凝结硬化后空隙率增加,混凝土试件有效受力面积减小,抗压强度降低;随着砂率的增加,同一龄期混凝土抗压强度整体上呈现先升高后降低的趋势,砂率为41%时,混凝土抗压强度最大,这主要因为砂率过小时,矿料间的孔隙不能够被完全填充,影响混凝土试件的密实性,降低混凝土抗压强度,砂率过大时,细集料会吸附较多胶凝材料造成粗骨料不能被胶凝材料包裹,降低粗骨料间的黏结能力,影响混凝土强度。

图2 不同Na2O含量、不同龄期混凝土抗压强度

图3 不同水灰比、不同龄期混凝土抗压强度

图4 不同砂率、不同龄期混凝土抗压强度

1.2.4 吸水率试验

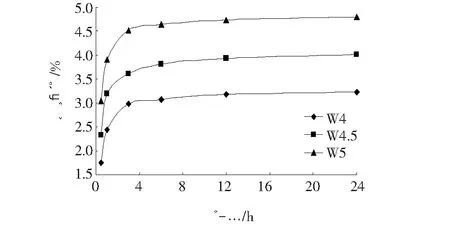

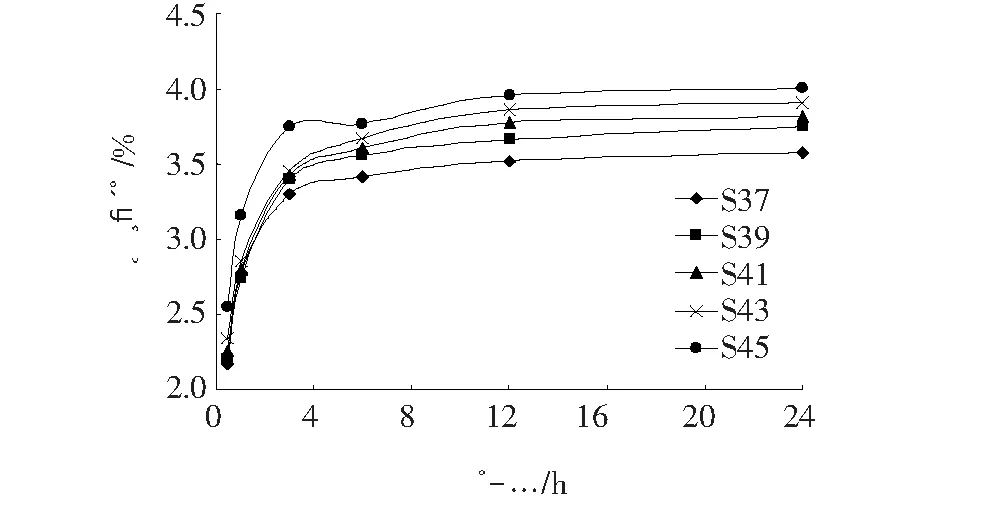

对不同矿渣掺量、Na2O含量、水灰比及砂率配合比的混凝土分别进行0.5 h、1 h、3 h、6 h、12 h、24 h吸水率试验,混凝土试件尺寸为150 mm×150 mm×150 mm,水温为(20±2) ℃,试验结果见图5~8。

图5 不同矿渣掺量、不同时间混凝土吸水率

图6 不同Na2O含量、不同时间混凝土吸水率

图7 不同水灰比、不同时间混凝土吸水率

图8 不同砂率、不同时间混凝土吸水率

由图5~8可以得出:随着混凝土试件浸水时间的增加,不同配合比混凝土吸水率均逐渐升高;随着矿渣掺量的增加,相同浸水时间试件的吸水率逐渐降低,且矿渣掺量为100%时,吸水率显著低于其他掺配比例,这主要因为矿渣掺量的增加,混凝土内部会生产更多的C—S—H胶凝材料,改善混凝土的密实性,降低吸水率;随着Na2O含量的增加,相同浸水时间试件的吸水率逐渐降低,这主要因为Na2O含量的增加,导致混凝土中OH-增加,胶凝材料凝结硬化速率加快,混凝土构件更加密实,吸水率降低;随着水灰比的增加,相同浸水时间试件的吸水率逐渐增大,这主要因为水灰比的增加会导致硬化后混凝土试件内部孔隙增大,吸水率升高;随着砂率的增加,相同浸水时间试件的吸水率逐渐升高,这主要因为砂率的增加会导致混凝土内部矿料整体比表面积增加,吸水率升高。

2 抗氯离子渗透试验

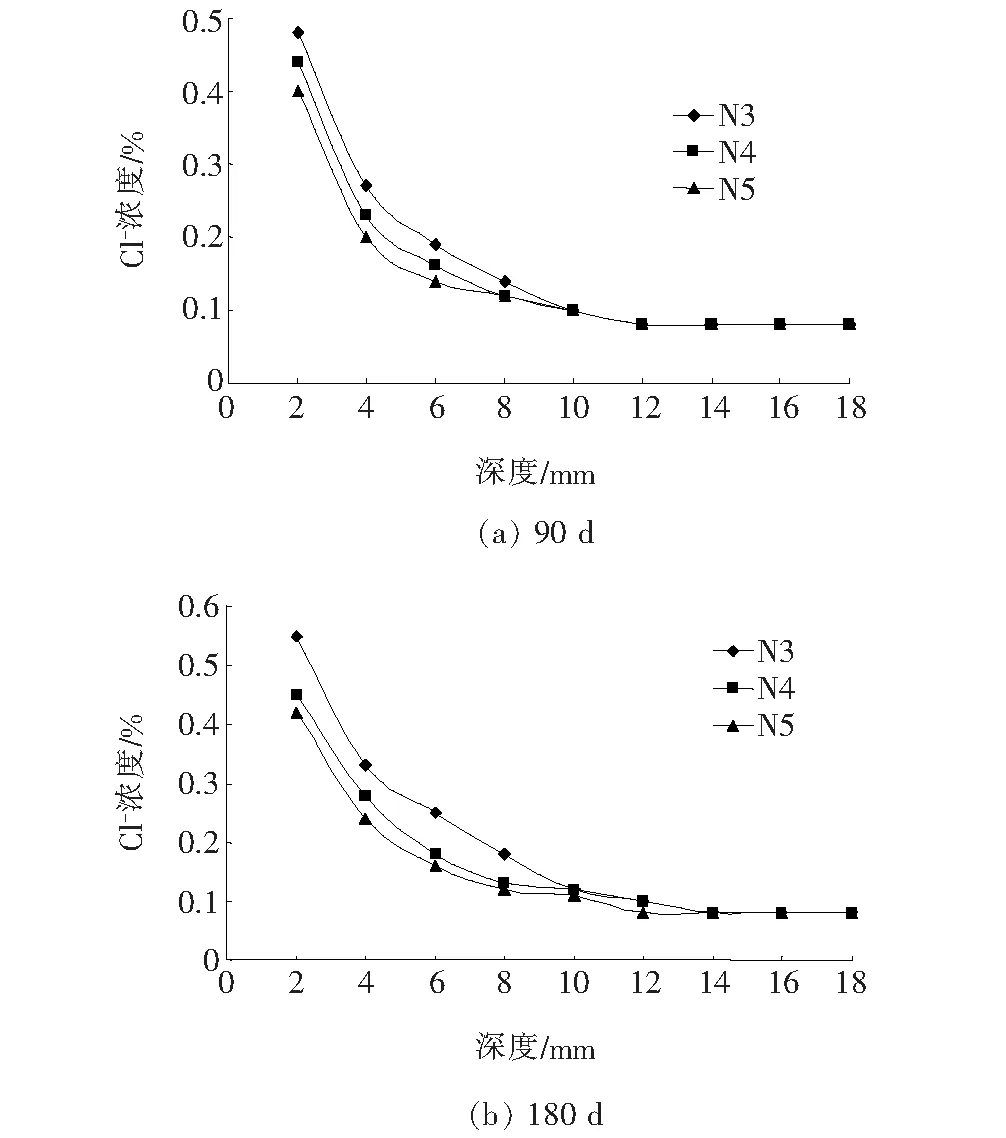

混凝土构件在使用过程中往往受到氯盐的侵蚀,尤其是水下混凝土构件,因此,工程上常用抗氯离子渗透性作为混凝土耐久性指标[7-12]。该文选用自然浸泡的方法(浓度为3.5%NaCl溶液)来研究不同矿渣掺量、Na2O含量、水灰比及砂率配合比混凝土90 d、180 d氯离子渗透能力,试验方法参照JTS/T236—2019《水运工程混凝土试验检测技术规范》相关要求进行,混凝土试件尺寸为100 mm×100 mm×100 mm。不同配合比混凝土试件90 d、180 d不同深度氯离子渗透浓度试验结果见图9~12。

由图9~12可以得出:

(1) 相同自然浸泡周期时,随着矿渣掺量的增加,相同深度Cl-浓度逐渐降低;相同矿渣掺量、相同深度,自然浸泡180 d Cl-浓度大于90 d;矿渣掺量为0、25%、50%、75%、100%时,Cl-浓度分别在深度为18 mm、16 mm、14 mm、12 mm、10 mm左右趋于稳定,表明矿渣的掺入能够增强混凝土抗Cl-渗透能力,改善混凝土的耐久性能。

(2) 相同自然浸泡周期时,随着Na2O含量的增加,相同深度Cl-浓度逐渐降低;相同Na2O含量、相同深度,自然浸泡180 d Cl-浓度大于90 d;Na2O含量为3%、4%、5%时,Cl-浓度均在深度为14 mm左右趋于稳定,表明Na2O能够增强混凝土抗Cl-渗透能力,改善混凝土的耐久性能。

图9 不同矿渣掺量、不同深度氯离子浓度

图10 不同Na2O、掺量不同深度氯离子浓度

图11 不同水灰比、不同深度氯离子浓度

图12 不同砂率、不同深度氯离子浓度

(3) 相同自然浸泡周期时,随着水灰比增加,相同深度Cl-浓度逐渐升高;相同水灰比、相同深度,自然浸泡180 d Cl-浓度大于90 d;水灰比为4%、4.5%、5%时,Cl-浓度均在深度为16 mm左右趋于稳定,表明混凝土水灰比越小,抗Cl-渗透能力越强。主要由于水灰比越小,混凝土试件凝结硬化后孔隙越少,内部更加密实引起。

(4) 相同自然浸泡周期时,随着砂率增加,相同深度Cl-浓度相差不大;相同水灰比、相同深度,自然浸泡180 d Cl-浓度大于90 d;砂率为37%、39%、41%、43%、45%时,Cl-浓度均在深度为16 mm左右趋于稳定,表明砂率对混凝土抗氯离子渗透能力影响不大。

3 结论

通过对不同矿渣掺量、Na2O含量、水灰比及砂率配合比的碱激发混凝土进行坍落度、吸水率、抗压强度及抗氯离子渗透能力试验,得出以下结论:

(1) 随着矿渣掺量的增加,混凝土坍落度逐渐降低,且矿渣掺量为25%~75%时坍落度差别不大,抗压强度均逐渐增大,且矿渣的掺入能够提高混凝土的早期强度,吸水率逐渐降低,抗氯离子渗透能力逐渐增强。

(2) 随着Na2O含量的增加,坍落度呈先降低后升高的趋势,抗压强度逐渐增大,Na2O含量从3%增加到4%时,混凝土强度增幅较大,大于4%时增幅显著降低,吸水率逐渐降低,抗氯离子渗透能力逐渐增强。

(3) 随着水灰比的升高,混凝土坍落度逐渐增大,抗压强度逐渐降低,吸水率逐渐增大,抗氯离子渗透能力逐渐降低。

(4) 随着砂率的增加,混凝土坍落度呈先升高后降低的趋势,当砂率为41%时达到峰值180 mm,抗压强度整体上呈先升高后降低的趋势,砂率为41%时,抗压强度最大,吸水率逐渐升高,抗氯离子渗透能力相差不大。

(5) 该文可为碱激发胶凝材料在混凝土中的应用提供理论基础,但碱激发矿渣/粉煤灰复合混凝土耐久性仅研究了90 d、180 d的抗氯离子渗透能力,更长周期的研究仍需进一步开展。