熔喷/热风非织造布的热复合工艺及其液体非对称传输性能*

胡俊杰 张 恒 高 超 黄培文 孙焕惟 甄 琪

1.上海盈兹无纺布有限公司,上海 201500;

2.中原工学院 纺织学院,河南 郑州 451191;

3.先进纺织装备技术省部共建协同创新中心,河南 郑州 450000;

4.中原工学院 服装学院,河南 郑州 451191

热风非织造布是一种利用热空气穿透热塑性纤网,使热塑性纤维受热熔融后自由黏合,从而使纤网固结而形成的一种三维网状多孔材料[1]。热风非织造布的制备工艺流程中不使用任何化学黏合剂[2],具有绿色环保的生产特性,并且其具有结构蓬松和柔软透气的特性[3-4],在医用伤口敷料、婴幼儿纸尿裤、女性卫生用品和成人失禁垫片等医疗、卫生领域广泛应用[5-7]。然而,单一结构的热风非织造布通常难以实现液体在材料上下表面水平扩散的速度差异性[8]。通过不同纤维材料的多层结构设计,可有效实现液体的非对称传输[9-10]。因此,基于热风非织造布的复合结构材料逐渐成为研究热点。焦宏璞等[11]以聚丙烯/聚乙烯(PP/PE)纤网为面层,以PP/PE-黏胶纤维为底层,基于差动毛细效应制备出具有液体非对称传输特性的热风复合导流层材料,实现了材料垂直和水平方向的定向导水。张恒等[12]以聚酯和黏胶纤维为主要原料,基于润湿梯度,制备出多种梯度结构的聚酯/黏胶热风非织造布,并证实了可通过调控黏胶纤维含量来控制液体的非对称传输特性。

基于前人的研究,本文以聚乳酸(polylactic acid,PLA)熔喷非织造布和聚酯/聚乙烯(PET/PE)热风非织造布为基材,制备熔喷/热风非织造布,并探讨热复合温度、热复合压力及热复合速度对熔喷/热风非织造布力学性能、舒适性和液体非对称传输性能的影响,以期为新型医卫用非织造布的开发与应用提供研究思路和实施案例。

1 试验部分

1.1 试验原料

聚乳酸切片(牌号6252 D,相对分子质量为1.0×105,美国Nature Works LLC公司);PET/PE热风非织造布(面密度为35 g/m2±3 g/m2,上海盈兹无纺布有限公司);聚丙烯(PP)网格布(牌号FNT208-445P,绍兴耐特塑胶有限公司)。

1.2 设备与仪器

熔喷非织造成型机,MB-200型,苏州多瑈新材料科技有限公司,中国;真空干燥箱,DZF6050型,上海一恒科技有限公司,中国;电热鼓风干燥箱,DHG9070A型,上海精宏实验设备有限公司,中国;扫描电子显微镜(SEM),EVO18型,ZEISS公司,德国;电子织物强力仪,YG026 MD-250型,温州方圆仪器有限公司,中国;全自动透气量测量仪,YG461E-Ⅲ型,宁波纺织机械厂,中国;柔软材料感官性能评价织物风格仪,Phabr Ometer型,欣赛宝科技公司,美国;液态水分管理测试仪,M290型,锡莱亚太拉斯(深圳)有限公司,美国。

1.3 试样制备

1.3.1 PLA熔喷非织造布的成型加工

干燥后的PLA切片经料斗喂入熔喷非织造成型机,先在螺杆挤出机(螺杆直径为25 mm,长径比为1∶28)和加热器(三区加热,温度分别设定为170、190和210 ℃)的作用下软化熔融成聚合物熔体;之后,聚合物熔体在计量泵(计量泵排量为9 mL/r,转速为8.5 r/min,西安瑞华泵业制造有限公司)的精确计量作用下定量挤出至熔喷模头(喷丝孔直径为0.25 mm,常州快利特机械有限公司)内,并以熔体细流形式挤出;最后,熔体细流在两侧高速热气流(温度为220 ℃,风道宽度为0.75 mm,风压为0.035 MPa)的牵伸作用下形成PLA熔喷非织造布。

1.3.2 熔喷/热风非织造布的制备

以PLA熔喷非织造布与PET/PE热风非织造布为基材,进行热轧黏合复合,制备熔喷/热风非织造布,热复合工艺参数如表1所示。

1.4 测试与表征

1.4.1 纤维形态结构分析

使用SEM观察熔喷/热风非织造布试样的表面和截面形态,并利用Nano Measurer软件测试分析纤维的直径分布。

表1 熔喷/热风非织造布的热复合工艺参数

1.4.2 力学性能测试

参照GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》分别对熔喷/热风非织造布试样的纵向和横向进行拉伸断裂性能测试。测试条件如下:夹持距离为100 mm,拉伸速度为100 mm/min。

1.4.3 柔软性测试

参照AATCC TM202《纺织品服装 相对手感值的评定:仪器法》,采用织物风格仪对熔喷/热风非织造布试样进行柔软性测试,获得试样的柔性得分。柔性得分范围为1~100,分值越大,织物手感越柔软[13]。试样测试面积为100 cm2,每组试样测试3次。

1.4.4 透气性测试

参照GB 5453—1985《织物透气性试验方法》对熔喷/热风非织造布试样进行透气率测试。每组试样测试5次。

1.4.5 液体传输性能测试

参照AATCC-195LiquidMoistureManagementPropertiesofTextileFabrics,利用液态水份管理测试仪对熔喷/热风非织造布试样进行液体传输性能测试,获得试样的单向水分传递能力指数和含水量-时间曲线。测试液体为生理盐水。

2 结果与讨论

2.1 熔喷/热风非织造布的形貌结构

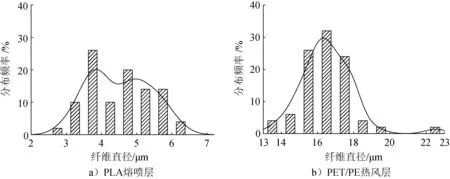

图1所示为3#熔喷/热风非织造布试样的SEM图,图2为3#试样的纤维直径分布图。由图1a)可以看出,PLA熔喷层表现出典型的熔喷非织造材料特征,杂乱无序的超细纤维在水平方向上随机排列成致密的超细网状结构[14-15],超细纤维的直径为2~7 μm,如图2a)所示。相对应的PET/PE热风层则表现为一种由粗纤维组成的大孔隙结构,如图1b)所示,纤维直径为13~23 μm。由图1c)可以看出,试样的上下两层在热轧作用下紧密复合成一体结构。该一体结构的一侧为结构致密的PLA熔喷层,另一侧为具有大孔隙结构的PET/PE热风非织造布层,从而形成了基于差动毛细效应的梯度结构,为液体非对称传输性能的增强提供结构基础[16-17]。

2.2 热复合工艺对熔喷/热风非织造布力学性能的影响

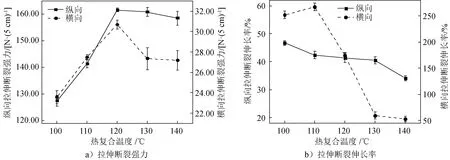

热复合温度对熔喷/热风非织造布试样拉伸断裂性能的影响如图3所示。由图3可知,试样的纵、

图1 3#熔喷/热风非织造布的SEM图

图2 3#熔喷/热风非织造布的纤维直径分布图

横向拉伸断裂强力均随着热复合温度的增加而表现出先增高后降低的趋势。热复合温度为120 ℃的3#熔喷/热风非织造布试样的纵、横向拉伸断裂强力最大,分别达161.6 N/(5 cm)和30.68 N/(5 cm)。可能的原因是随着热复合温度从100 ℃增加到120 ℃,PLA熔喷纤维层与PET/PE纤维层的黏结更充分[18]。随着热复合温度继续增加到140 ℃,因PLA聚合物的耐热性较差[19],纤维受热冷切后变脆,因而试样的拉伸断裂性能下降。由图3还可看出,随着热复合温度的增加,熔喷/热风非织造布试样的纵、横向断裂伸长率呈现出逐渐减小的变化趋势。

图3 热复合温度对熔喷/热风非织造布试样拉伸断裂性能的影响(热复合压力为0.52 MPa,热复合速度为1.0 m/min)

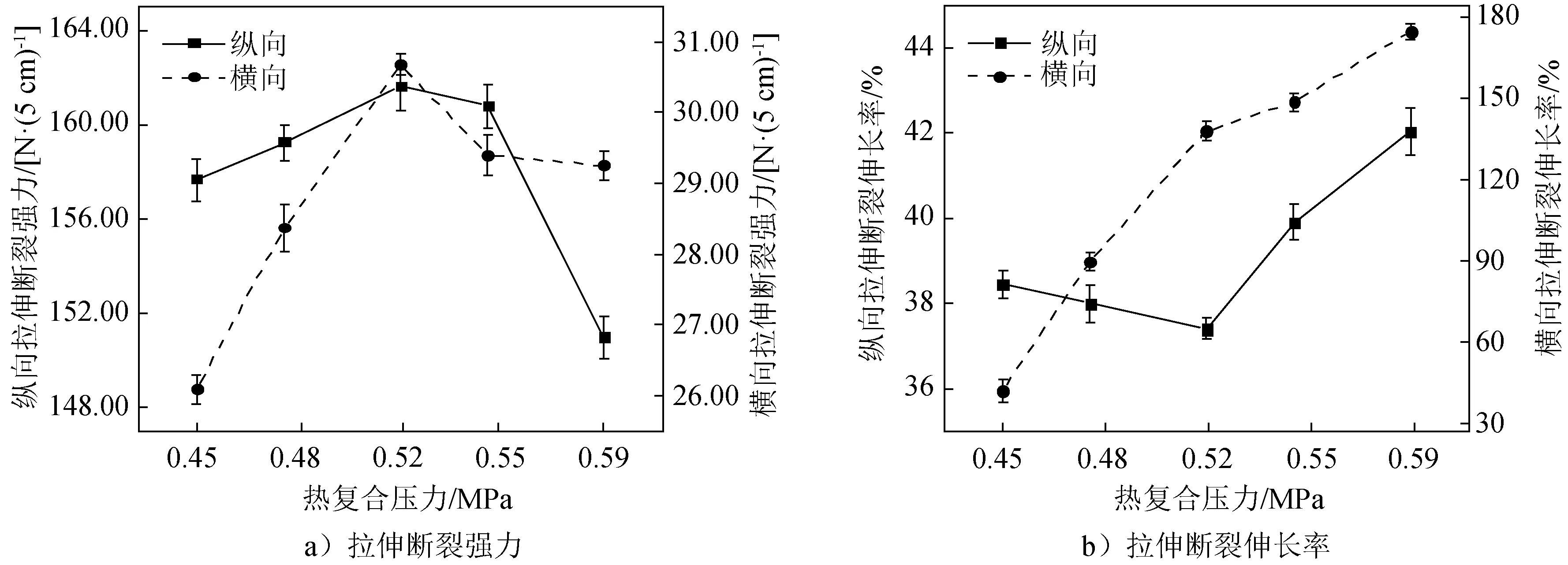

热复合压力对熔喷/热风非织造布试样拉伸断裂性能的影响如图4所示。由图4可知,随着热复合压力从0.45 MPa增至0.59 MPa,试样的纵、横向拉伸断裂强力均呈现出先增大后减小的趋势。当热复合压力为0.52 MPa时,试样的拉伸断裂强力最大,纵、横向拉伸断裂强力分别达161.6 N/(5 cm)和30.68 N/(5 cm)。造成这一现象的原因可能是非织造布的强度主要受纤维自身强度和纤维间黏着力这两个主要因素的影响。热复合压力在一定范围内的增加不仅增强了PLA熔喷层与PET/PE热风层间的黏合,而且有效提高了PET/PE热风层纤维间的黏着强度;但随着热复合压力的继续增大,纤维的外观结构被热和压力破坏而不利于其力学性能的保持。因此,试样的纵、横向拉伸断裂强力随着热复合压力的增大呈现出先增大后减小的趋势。

图4 热复合压力对熔喷/热风非织造布试样拉伸断裂性能的影响(热复合温度为120 ℃,热复合速度为1.0 m/min)

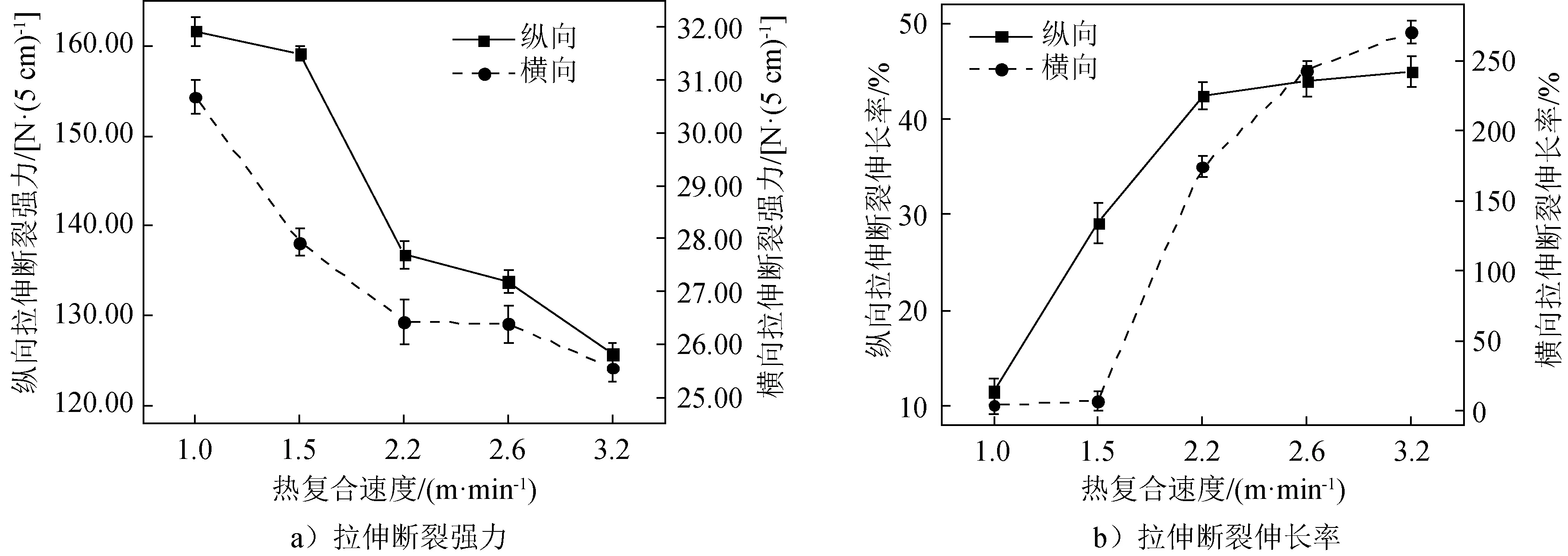

热复合速度对熔喷/热风非织造布试样拉伸断裂性能的影响如图5所示。由图5可知,随着热复合速度的不断增大,试样的纵、横向拉伸断裂强力逐渐减小,断裂伸长率逐渐增大。这主要是因为随着热复合速度的增大,PLA熔喷纤维层与PET/PE热风层之间的接触时间缩短,两层非织造布之间的黏结不充分,因此试样的纵、横向拉伸断裂强力降低[20],断裂伸长率增大。综上,当热复合温度为120 ℃、热复合压力为0.52 MPa、热复合速度为1.0 m/min时,所得熔喷/热风非织造布试样的纵、横向力学性能最佳,纵、横向断裂强力分别达161.6 N/(5 cm)和30.68 N/(5 cm)。

图5 热复合速度对熔喷/热风非织造布试样拉伸断裂性能的影响(热复合温度为120 ℃,热复合压力为0.52 MPa)

2.3 热复合工艺对熔喷/热风非织造布柔软性的影响

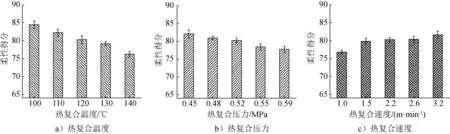

本文采用单因素分析方法对热复合温度、热复合压力和热复合速度与熔喷/热风非织造布试样柔软性间的关系进行试验分析,柔软性测试结果见图6。由图6可以看出,在其他热复合工艺参数不变的情况下,热复合温度、热复合压力和热复合速度的单一变化都会对试样的柔性得分产生显著影响。具体表现为柔性得分随着热复合速度的减小,热复合温度的升高和热复合压力的增大而降低。可能的原因是熔喷/热风非织造布的柔软性主要受纤维致密性和纤维自身刚性的影响,而热复合温度的升高、热复合压力的增大及热复合速度的减小,一方面会促使PLA熔喷层与PET/PE热风层的黏结愈加充分,两层纤网之间黏结更紧密,非织造布的柔软性变差;另一方面PLA聚合物对热复合压力和热复合温度较为敏感,受热后PLA熔喷层的柔软性变差。

图6 热复合工艺参数对熔喷/热风非织造布试样柔性得分的影响

2.4 热复合工艺对熔喷/热风非织造布透气性的影响

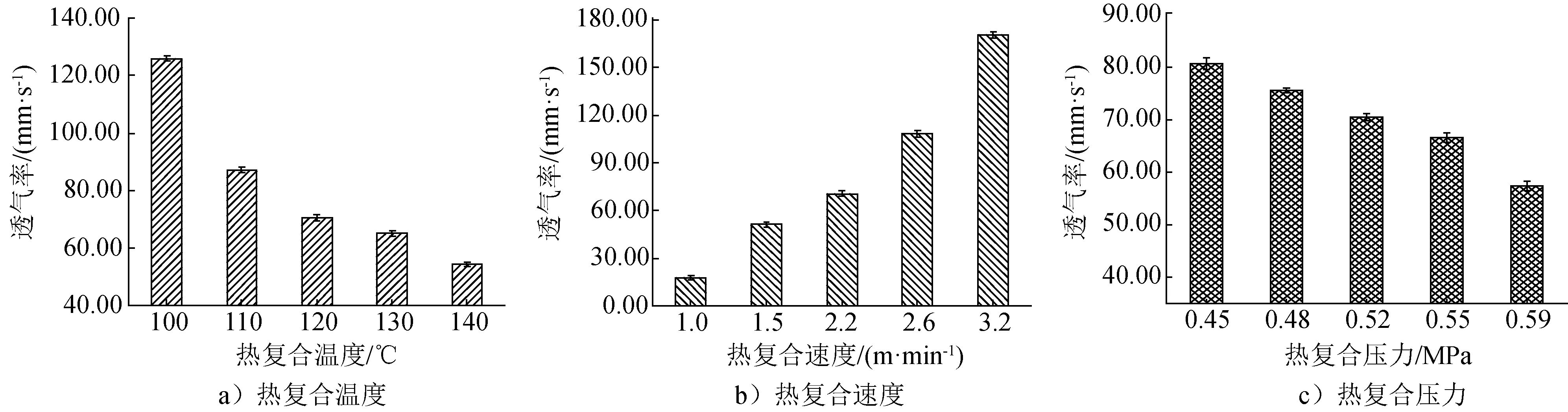

透气性是衡量纤维材料是否适用于医卫用领域的关键参数。本文采用单因素分析方法试验研究了热复合工艺参数对熔喷/热风非织造布透气率的影响,结果如图7所示。由图7a)可知,在其他因素不变的情况下,随着热复合温度从100 ℃升高到140 ℃,试样的透气率由125.98 mm/s逐渐降低至54.21 mm/s。原因是随着热复合温度的增加,PLA熔喷层受热软化并产生形变,致使纤维间的孔隙变小。同理,增大热复合压力和降低热复合速度,会促使试样与轧辊间的接触时间和受力程度增大[21],进而导致试样的透气率呈现出逐渐减小的变化趋势。具体表现为随着热复合速度从3.2 m/min降低到1.0 m/min,试样的透气率由170.42 mm/s逐渐降低至17.59 mm/s;随着热复合压力从0.59 MPa降低到0.45 MPa,试样的透气率由80.67 mm/s逐渐降低至57.41 mm/s。

图7 热复合工艺参数对熔喷/热风非织造布试样透气率的影响

2.5 热复合工艺对熔喷/热风非织造布液体非对称传输性的影响

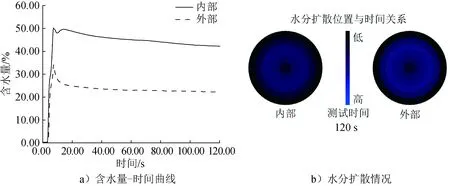

单向水分传递能力指数和织物上下层的含水量差异常用于表征织物的液体非对称传输能力。图8为3#熔喷/热风非织造布试样的含水量-时间曲线与水分扩散情况,其中蓝色代表含水量高,黑色代表含水量低。由图8可以看出,随着测试的进行,试样内部(亲水层)与外部(疏水层)的含水量及水分扩散情况存在明显的差异。亲水层含水量在8.93 s时达最大值,为50.40%,疏水层含水量也在同一时间达最大值,为34.86%。且随着测试时间的延长,试样内部(亲水层)与外部(疏水层)的含水量均趋于稳定,两者之间的含水量差异也相对稳定,相差约20.30%,表明试样具有优异的液体非对称传输性。

图8 3#熔喷/热风非织造布试样含水量-时间曲线与水分扩散情况

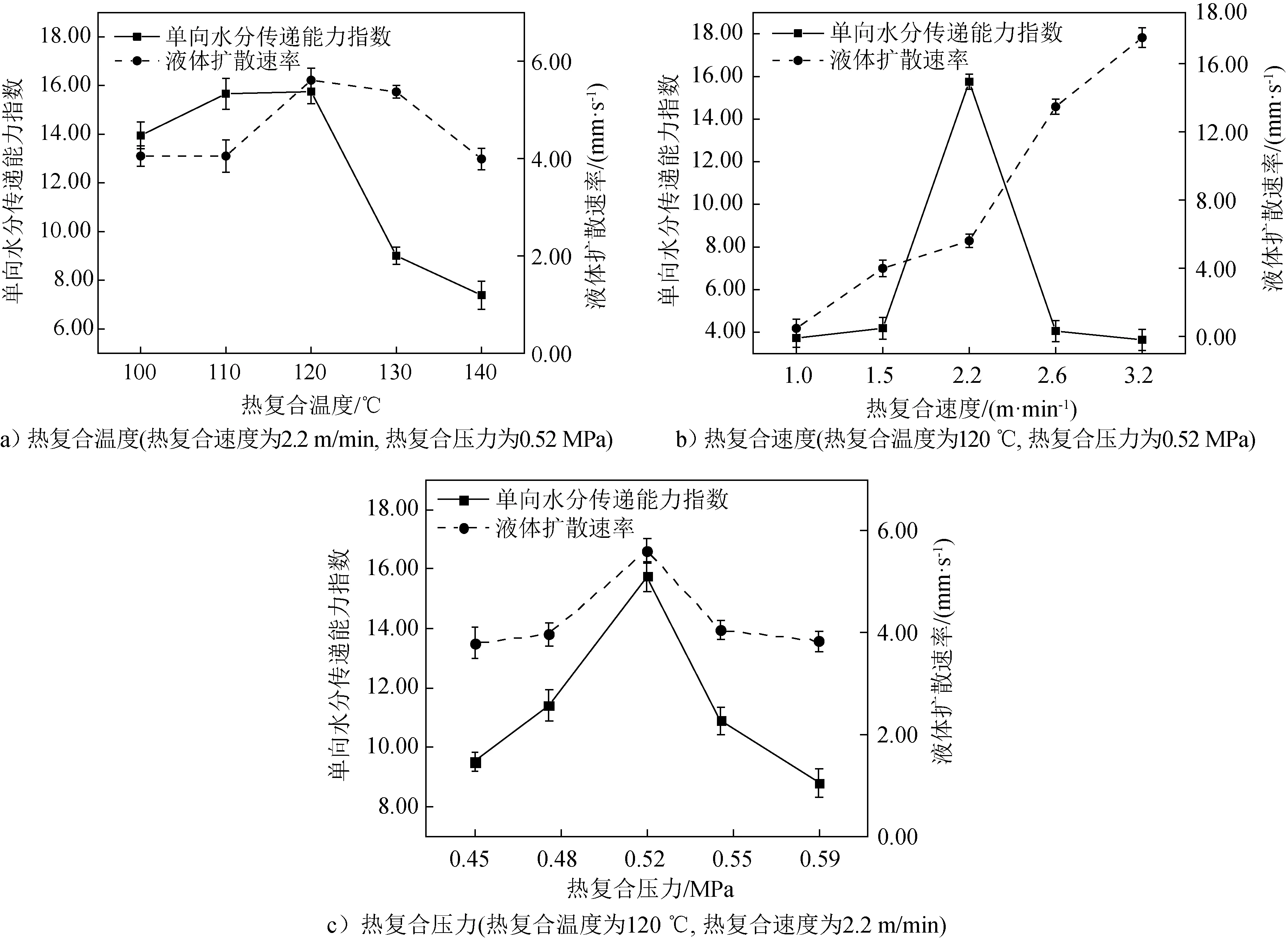

热复合工艺参数对熔喷/热风非织造布试样单向水分传递能力指数与液体扩散速率的影响如图9所示。由图9a)可以看出,在其他工艺参数不变的情况下,随着热复合温度的升高,试样的单向水分传递能力指数与液体扩散速率均呈先增大后减小的趋势。当热复合温度为120 ℃时,单向水分传递能力指数为15.75,液体扩散速率达5.61 mm/s。单向水分传递能力指数与液体扩散速率反映材料本身差动毛细效应的强弱。随着热复合温度的不断升高,PLA熔喷层与PET/PE热风层的黏结愈加充分,因此试样的单向水分传递能力指数与液体扩散速率逐渐增大。然而,热复合温度过高,会导致试样的孔隙变窄,进而影响液体的传递与扩散速度,因此试样的单向水分传递能力指数和液体扩散速率反而下降。由图9b)可以看出,在其他工艺参数不变的情况下,随着热复合速度的增大,试样的单向水分传递能力指数呈先增大后减小的趋势,液体扩散速率则逐渐增大。主要原因可能是随着热复合速度的增大,两层纤网间孔隙的致密程度逐渐降低,液体的传递更容易实现[22],因而单向水分传递能力指数增大。然而,随着热复合速度的继续增大,PLA熔喷层和PET/PE热风层之间的黏结不充分,液体传递受到影响,导致试样的单向水分传递能力指数下降。由图9c)可以看出,在其他工艺参数不变的情况下,随着热复合压力的增大,试样的单向水分传递能力指数与液体扩散速率均呈现出先增大后减小的趋势,单向水分传递能力指数最大达15.75。

图9 热复合工艺参数对单向水分传递能力指数与液体扩散速率的影响

3 结语

本文以PLA熔喷非织造布和PET/PE热风非织造布为基材,采用热复合工艺成功制备出熔喷/热风非织造布,并探讨了热复合工艺参数对熔喷/热风非织造布形貌结构、力学性能、柔软性及单向水分传输能力的影响,得出下述结论。

(1)SEM图显示,熔喷/热风非织造布中PLA熔喷非织造布层与PET/PE热风非织造布层在热和压力的作用下紧密复合,形成了基于差动毛细效应的梯度结构。

(2)通过调整热复合温度、热复合压力和热复合速度等热复合工艺参数,可优化熔喷/热风非织造布试样的力学性能。当热复合温度为120 ℃、热复合压力为0.52 MPa、热复合速度为1.0 m/min时,所得试样的纵、横向拉伸断裂强力达最大,纵向断裂强力为161.6 N/(5 cm),横向断裂强力为30.68 N/(5 cm)。

(3)所制备的熔喷/热风非织造布试样具有优异的单向水分传输能力。当热复合温度为120 ℃、热复合压力为0.52 MPa、热复合速度为2.2 m/min时,所得试样的单向水分传输能力指数达15.75,适用于敷料、纸尿裤等医卫领域。