大田机械化移栽技术与装备研究进展

俞高红 王 磊 孙 良 赵 雄 叶秉良

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

我国地域辽阔,气候地貌差异显著,作物种类繁多,不同作物或同种作物在不同地域的种植方式也大不相同,种植模式具有多样性。育苗移栽是一种将在温室基质中成盘培育的作物幼苗移植到田地的种植模式,具有对气候补偿和使作物生长发育期提前的综合效益,是提高复种指数或抵御苗期低温冷害,实现丰产、增产的有效途径[1-2]。适宜移栽作业的农作物范围非常广泛,水田包括主要作物水稻,旱田主要作物有棉花、玉米和经济作物油菜、蔬菜等[3-4]。但人工移栽作业劳动强度大、效率低、移栽后株行距参差不齐,影响后续植保、收获等作业工序。机械化移栽不仅可以大大降低劳动强度,减少人工成本,提高生产效率,而且种植的秧苗行距、株距、深度一致,有利于后续施肥、除草、喷洒农药和机器人采摘等机械化田间作业,是实现作物全程机械化生产、规范化管理的重要环节[5]。

虽然我国目前已研发出部分移栽装备,但机器种类不全、自动化程度不高。移栽机构作为育苗移栽装备的核心部件,需要完成将幼苗从苗盘中取出、输送、栽植等系列动作,其功能与性能直接决定着移栽装备的竞争力[1]。目前,国内外采用的移栽技术主要包括顶出式、夹取式和直落式等方式,其实现形式有机械式、气动式和机电一体化等多种方案[6],其中机械式移栽机构虽有行星轮系式、多连杆式、凸轮-连杆式等多种结构类型[4],但对其创新设计基本依靠经验、直觉或直接仿制国外移栽机构,制约着我国研发具有自主知识产权的移栽装备。为满足不同作物和不同种植模式下的育苗栽植需求,研制与移栽幼苗物理特征、农艺要求相匹配的高性能、多样化的移栽机构一直是移栽种植机械研究的重点。

本文对国内外大田机械化移栽技术与装备的研究进展进行综述。概括国内外典型机械化移栽关键技术及装备的研究现状,分析各类移栽机构的工作原理和结构特征,进而围绕水稻钵苗移栽、旱地穴盘苗自动取栽技术及移栽机构设计方法的研究动态,分析我国机械化移栽存在的问题,在此基础上展望我国移栽技术研究的未来发展趋势,以期为我国机械化移栽技术与装备的研究提供建议与参考。

1 水田机械化移栽技术与装备

水田主要作物水稻作为我国第一大粮食作物,其机械化移栽主要有毯状苗插秧和钵体苗移栽两种方式。因此,移栽装备也主要有适用于毯苗和钵毯苗的插秧机和适应钵苗的移栽机。

1.1 水田移栽装备

目前,国内外生产和使用的水稻移栽机主要有步行式和乘坐式两大类,其典型机型如表1所示。其中毯苗机插秧仍是我国目前应用最广泛的一种水稻种植机械化方式,文献[7-8]等对水稻毯苗机插秧技术及装备研究进展进行了详细总结,本文不再赘述。将重点阐述水稻钵苗移栽相关技术与装备的研究进展。

表1 水田机械化移栽装备Tab.1 Paddy field mechanized transplanting equipment

水稻钵苗移栽主要有机抛秧、机摆栽和机插秧等形式,其中机抛秧一般为无序栽插技术,应用较少,目前水稻钵苗移栽主要集中在机摆栽和机插秧上[9]。日本是最早研究和使用水稻钵苗移栽机械的国家,如井关公司生产的PZP-80型水稻全自动钵苗移栽机,其采用的是“顶出式”移栽方式,依靠4套装置分别完成取秧、翻转、输送和栽植4个动作,不仅结构复杂、价格昂贵,而且存在配套钵盘使用成本高、配套的育秧设备仅适应常规稻,对杂交稻不适应等问题。因此,该类机型在我国难以大面积推广应用[1]。

国内对于水稻钵苗移栽装备的研究,主要为仿造国外机型和自主研发。如常州亚美柯机械设备有限公司全套引进日本技术,生产了2ZB-6A型乘坐式高速钵苗移栽机,但该机型核心工作部件仍为日本进口,基本不存在我国自主产权的核心技术。吉林鑫华裕农业装备有限公司、中国农业大学、黑龙江农垦科学院、浙江理工大学和东北农业大学等单位[7,10-12],都相继开展了水稻钵苗移栽机的研制,并已开发出一些机型。例如东北农业大学与鑫华裕农业装备有限公司联合研制的2ZB-630型水稻钵苗移栽机,实现了使用钵体软秧盘进行水稻钵体苗的栽插作业,采用一套双曲柄五杆式移栽机构完成了水稻钵体苗的取苗、运苗和栽植等动作,但是由于核心部件为杆机构,始终存在振动大、效率低的缘故,因此不能满足高效作业的需求。中联重科研发的2ZPY-13A型水稻抛秧机可实现有序抛秧,一次可抛掷13行,工作效率相对较高,但依靠水稻秧苗自由落体后的栽植直立度欠佳[13]。

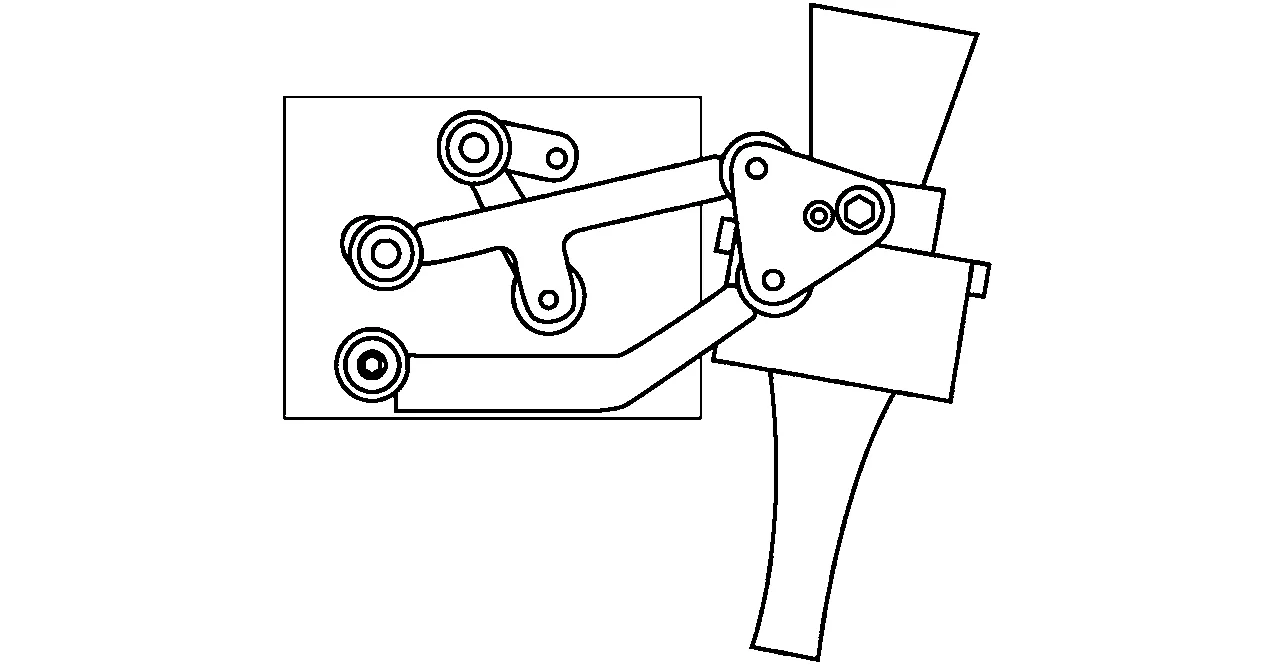

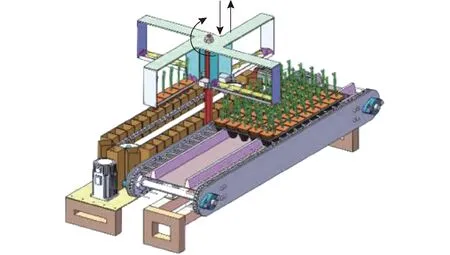

本课题组研发了一种六行高速乘坐式水稻钵苗移栽机,如图1所示,该机器采用具有对称结构的不等速行星轮系作为移栽机构的传动部件,结构紧凑、移栽效率高(200株/(min·行))。目前正处于样机试验与推广应用阶段。

图1 六行水稻钵苗移栽机Fig.1 Six-row rice pot seedling transplanter

1.2 水田移栽机构

移栽机构是移栽机的核心工作部件,主要功能是替代人手完成秧苗的取、送、栽等一系列动作。目前用于水稻毯苗移栽的分插机构研究技术已基本成熟,低速插秧机多采用曲柄摇杆式分插机构[14],高速插秧机多采用回转式行星轮系分插机构,如偏心齿轮[15-16]、椭圆齿轮[17]和非圆齿轮行星轮系分插机构[18-19]等。

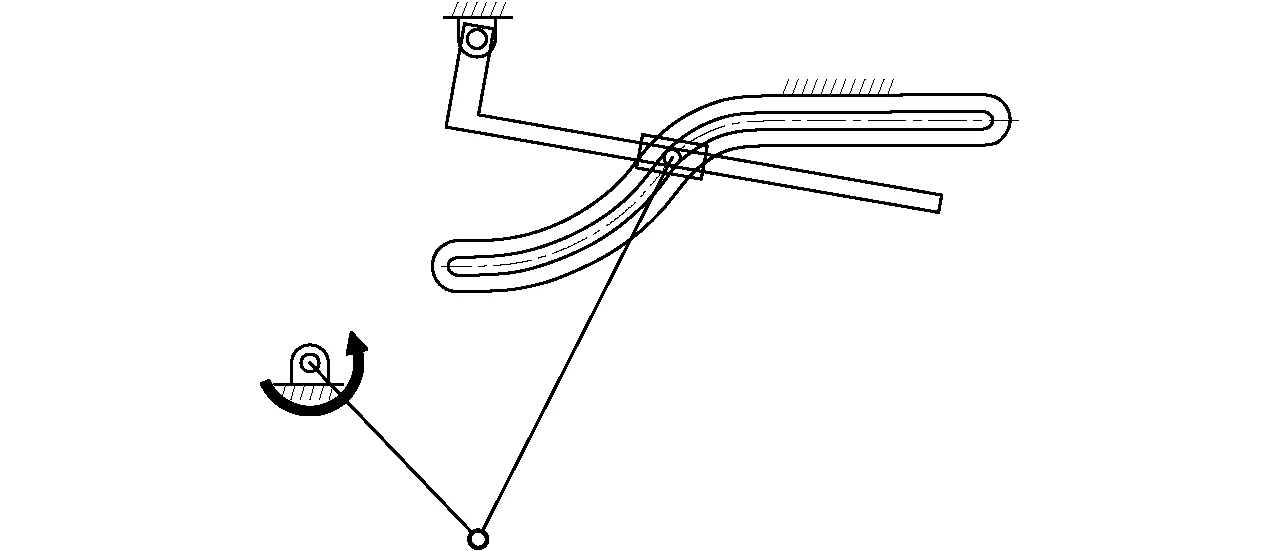

水稻钵苗移栽依据取苗方式的不同,可分为顶出式摆栽和夹取式移栽[20]。日本“顶出式”水稻钵苗移栽装备工作原理如图2所示,钵盘随着秧箱由上往下运动,由顶杆的往复运动将钵苗顶出到图2b中的输送带卡槽中,秧苗随着输送带的运动逐个落入由输送带和保持架组成的取苗口中,最后由一套行星轮系摆栽机构将取苗口中的秧苗摆栽入土中[21],这种“顶出式”移栽方式依靠4套装置分别完成取苗栽植4个动作,传递过程繁琐,机构结构复杂,并且制造成本非常高。

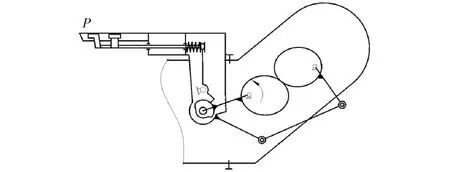

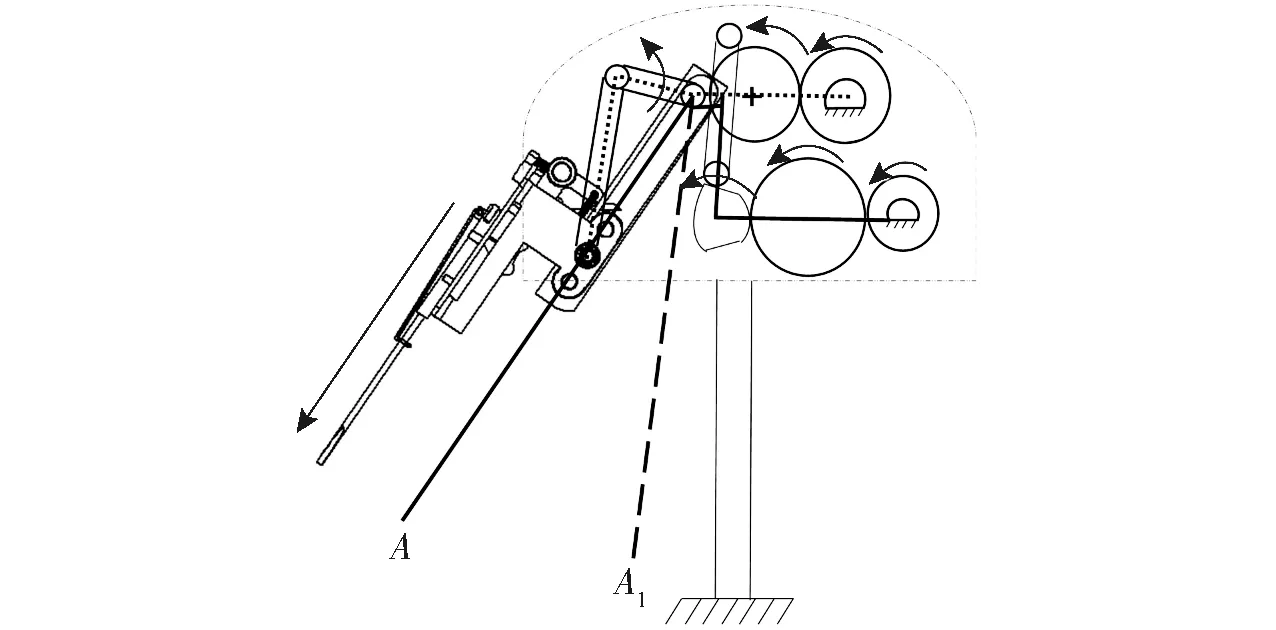

夹取式移栽机构可由一套机构完成夹苗、拔苗、持苗和推苗等动作,已经成为水稻钵苗移栽机研究的一个重要方向[22]。夹取式移栽又根据夹取秧苗部位(茎部或土钵)的不同,分为夹苗式和夹钵式两种取苗方式[20,22]。马瑞峻等[23]研制了机械手式水稻有序行抛机构,通过单片机编程设定夹取式机械手,同时还设置配套的空间滑道可使秧苗按行有序排列。宋建农等[24]发明了一种对辊式拔秧机构,研制了2ZPY-H530型水稻钵苗移栽机,该机构工作平稳,可靠性较高,但难以保证其拔秧率和栽植成功率。吉林延吉光华机械厂研制了一种多杆式组合水稻钵苗移栽机构[25]。蔡金平等[26]设计了一种变行距水稻钵苗移栽装置。延边大学提出了用两套非圆齿轮行星轮系机构相互配合完成水稻钵苗移栽作业[27-28]。吉林鑫华裕农业装备有限公司和东北农业大学研制的双曲柄五杆水稻钵苗移栽机[29],仅用一套机构实现移栽过程中的取苗、带苗和植苗3个动作,如图3所示,但由于杆机构结构本身特点的限制,移栽效率较低,高速运转时振动较大。

图3 双曲柄五杆式移栽机构Fig.3 Double crank five bar transplanting mechanism

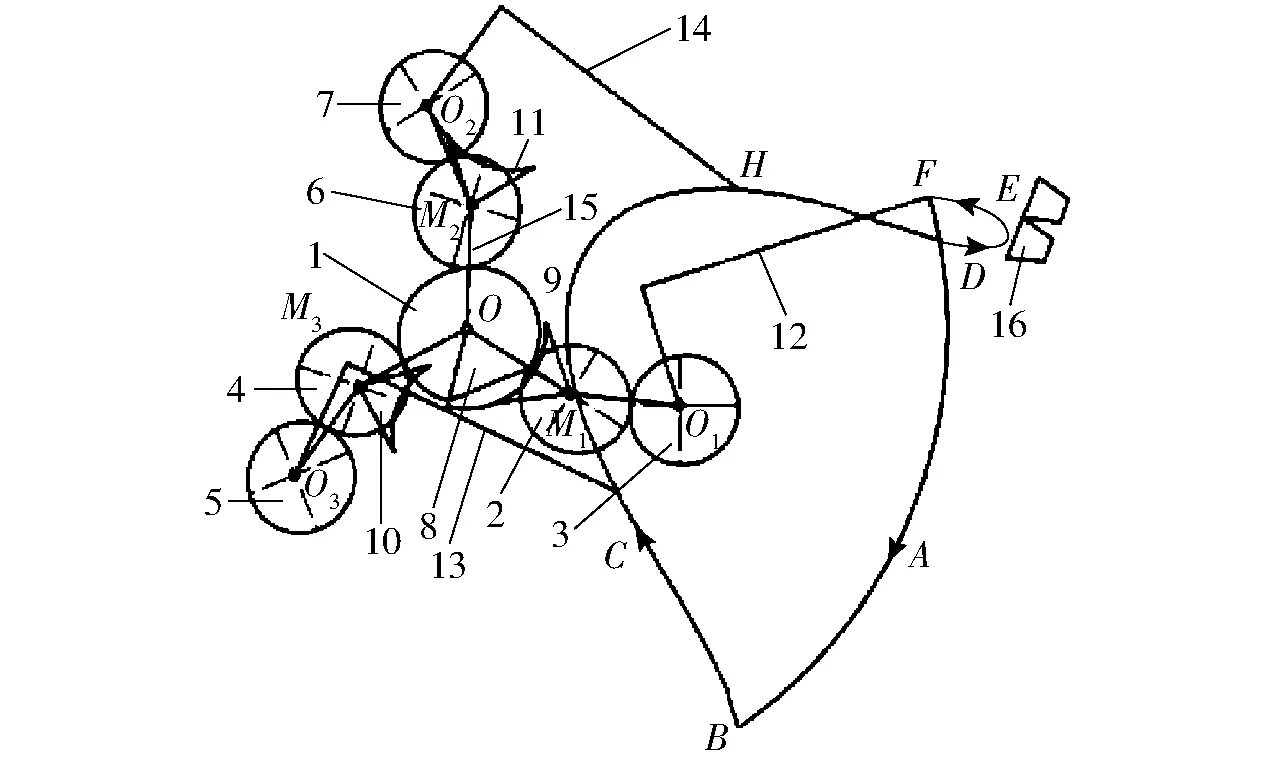

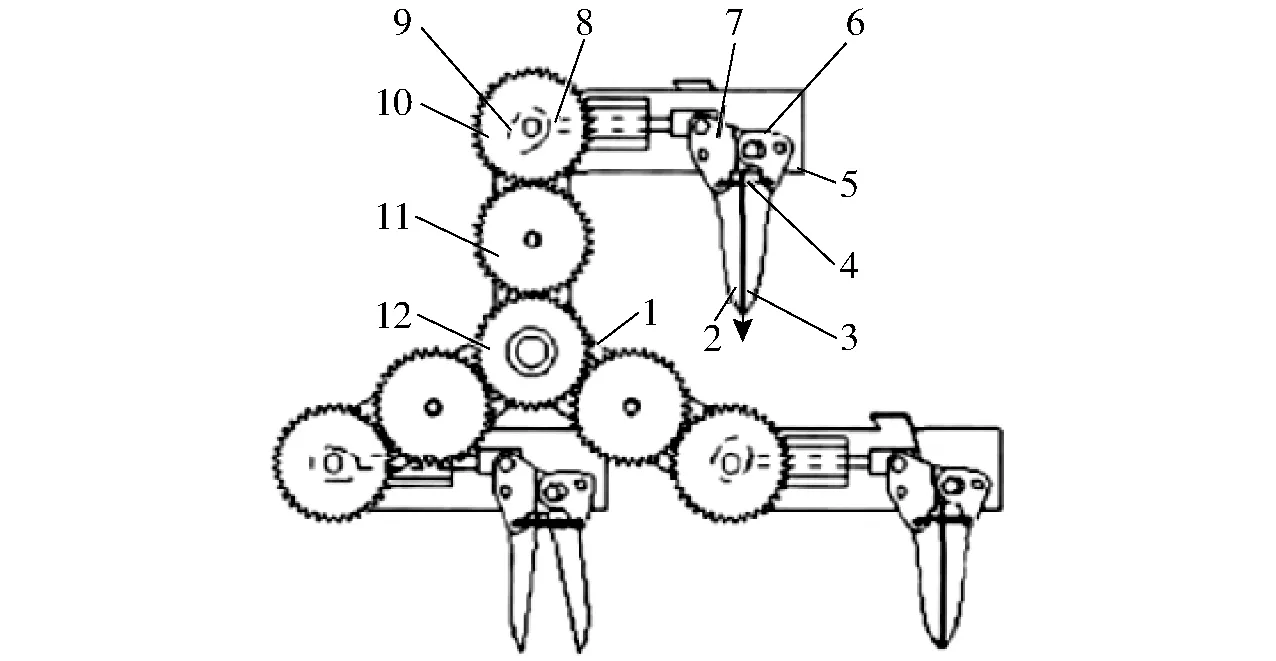

鉴于杆机构存在的问题,俞高红等[30]应用不完全非圆齿轮研制了一种旋转式水稻钵苗移栽机构,但不完全非圆齿轮在啮合过程中会产生速度突变,从而产生刚性振动,为此,该团队设计了缓冲装置[31],在速度突变处配置缓冲齿,减缓机构振动,改善了机构工作性能。同时,为提高移栽效率,设计三臂轮系式水稻钵苗移栽机构[32],如图4所示,该机构旋转一周可取植苗3次,在不提高工作转速的情况下提高了移栽效率。

图4 三臂轮系式水稻钵苗移栽机构Fig.4 Three-arm planetary gear train rice pot seedling transplanting mechanism1.太阳轮 2、4、6.中间非圆齿轮 3、5、7.行星非圆齿轮 8.凸锁止弧 9、10、11.凹锁止弧 12、13、14.移栽臂 15.行星架 16.钵盘

ZHOU等[33]设计了一种贝塞尔齿轮行星轮系水稻移栽机构,如图5所示,该机构是由5个贝塞尔曲线非圆齿轮行星系组成,通过结构参数优化完成平面“8”字形轨迹与姿态,并采用弹簧夹片与推秧杆配合的方式进行取秧及推秧。

图5 贝塞尔齿轮移栽机构Fig.5 Bezier gear transplanting mechanism

对于回转式水稻钵苗移栽机构,浙江理工大学和东北农业大学研发了不同形式的水稻钵苗移栽机构,包括用于水稻宽窄行种植的各种空间行星轮系机构[34]。

2 旱地机械化移栽技术与装备

相比于水田机械化移栽,旱地移栽的作业环境与作物种类更加多样,不同的地形、土壤结构、作物品种以及农艺要求决定了旱地移栽机型的多样化和复杂性。旱地机械化移栽装备按其自动化程度可分为半自动移栽机和全自动移栽机。下面分别对半自动和全自动旱地机械化移栽装备与取、植苗机构研究现状进行阐述。

2.1 半自动移栽机

半自动移栽机采用人工取苗,再将苗送入栽植机构进行种植,是目前应用最广、现存量最大的移栽机类型[4]。但因需要人工喂苗,限制了移栽效率,长期工作时栽植质量难以保证,不适用于我国大田作物高速移栽的需要。

目前国内外半自动移栽机技术都比较成熟,已有多种机型进入市场,根据栽植机构类型主要可分为链夹式(钳夹式)、导苗管式、挠性圆盘式和鸭嘴式(吊杯式)等4类形式[35],其典型机型与工作原理、特点如表2所示。

表2 半自动旱地移栽机Tab.2 Semi-automatic dryland transplanter

栽植机构是半自动旱地移栽机的核心工作部件,其性能直接影响移栽后秧苗的立苗率和伤苗率,决定着半自动移栽机的竞争力。鸭嘴式栽植机构因其对秧苗适用范围广,并可进行膜上移栽,是目前生产实际中半自动移栽机应用最广的方式[36]。由于鸭嘴式栽植机构和吊杯式栽植机构的栽植器类似,因此本文将吊杯式移栽机纳入鸭嘴式移栽机的范畴,但按照栽植器的运动原理严格区分,吊杯式栽植机构主要有偏心圆盘式和偏心链条式两种驱动方式;鸭嘴式主要分为多连杆式和行星轮系式两种驱动形式[37]。

多连杆式栽植机构加工制造成本低,并且可实现丰富的作业轨迹,因此应用较为广泛。现有的多连杆式栽植机构也存在不同构件数的多种构型。其中四杆机构是能够满足植苗运动的最简单机构,陈星谷等[38]提出了一种曲柄摇杆复合平行四边栽植机构,并建立了运动学模型对机构参数进行分析和优化,使之达到钵苗膜上栽植要求。何小晶等[39]对双曲柄五杆栽植机构进行了运动学分析,通过人机交互的方式,得到一组运动轨迹与姿态良好的栽植机构参数。徐高伟等[40]和于英杰等[41]分别将齿轮五杆机构用于丹参和花椰菜栽植。刘姣娣等[42]为实现有效零速栽植,提出一种行星轮系五杆栽植机构,但与姬江涛等[43]设计的行星轮系滑槽式栽植机构存在同一问题,即都需要给定一个稳定的速比关系,才能保证钵苗的直立度。李树森等[44]提出一种能满足移栽直立度要求的六杆栽植机构,其急回特性一定程度上减少了回程时间,可提高移植效率和种植质量。何亚凯等[45]设计了一种凸轮摆杆式栽植机构,但对凸轮结构精度要求高,加工制造难度较大。金鑫等[46]设计了一种曲柄滑槽式栽植机构,钵苗栽植直立度优良率超过93%,但移栽效率相对较低。

日本井关公司在对半自动蔬菜移栽机研究中提出了一种七杆式栽植机构[47],如图6所示,该机构具有两个自由度可实现栽植嘴特定的轨迹和姿态,回程轨迹不会与植入穴口中的钵苗干涉或者产生回带钵苗,但结构较复杂,作业时振动较大,穴口大小和形状不理想,影响立苗率。

图6 七杆式栽植机构Fig.6 Seven bar planting mechanism

为此,陈建能等[48]对井关七杆式栽植机构进行参数分析与优化,得到一种多杆式零速栽植机构,具有立苗率优、加速度及其波动范围小的优势。李鹏斌等[49]针对贵州地区辣椒种植宜机收簇生品种小株距膜上移栽农艺要求,同样对七杆式栽植机构进行优化,将最小株距由300 mm减小为150 mm。尹文庆等[50]为调整栽植频率与整体前进速度的关系,提出了八连杆栽植驱动机构。徐高伟等[51]基于非圆齿轮-平行四杆机构设计一种丘陵山地作物移栽机井窖式成穴机构。此外,还有众多连杆机构用于旱地栽植作业中,如复合曲柄摇杆式[52]、单双平行杆式[53-54]等。

多杆式栽植机构虽然可以满足特定的栽植轨迹与姿态要求,但是作业时惯性力大、机器振动明显。为减小机构振动,学者们提出了行星轮系式栽植机构,其主要由行星轮机构、凸轮机构、鸭嘴式栽植器等组成,如图7所示。工作时,栽植装置随机器整体前进,在行星架和行星轮的作用下,鸭嘴形成一定的运动轨迹,并通过凸轮实现栽植器的开合运动,完成打穴、栽植动作[55]。

图7 行星轮式栽植机构Fig.7 Planetary gear train planting mechanism1.行星架 2.左鸭嘴 3.右鸭嘴 4.拉簧 5.转臂 6.右开合板 7.左开合板 8.推杆 9.凸轮 10.行星轮 11.中间轮 12.太阳轮

陈建能等[56]提出了一种椭圆齿轮行星系植苗机构,较多连杆式植苗机构具有较小的速度和加速度波动;俞高红等[57]设计了一种适用于大株距蔬菜钵苗的行星轮系旋转式栽植机构,虽然其在高速作业下振动和冲击较小,但栽植轨迹环扣较大,栽后钵苗直立度合格率一般小于90%。随后陈建能等[58]为了农机农艺更好结合,建立了钵苗在鸭嘴式栽植机构中的运动微分方程,并结合变形椭圆齿轮行星轮系栽植机构进行了分析和试验,为高速栽植机构的设计提供了依据。王英等[59]提出了基于两级非圆齿轮行星轮系传动的栽植机构组合设计思路,并利用多目标优化模型得出了理想的栽植机构类型及其对应的机构参数,提高了栽植机构的移栽立苗率。IQBAL等[60]设计了一种双行星架轮系栽植机构用于辣椒苗移栽。尹大庆等[37]采用非圆齿轮行星轮系结合鸭嘴式植苗器,提出一种配合自动取苗机构的高速变姿态接苗鸭嘴式栽植机构。

综上所述,多杆式栽植机构和行星轮系栽植机构均为旱地移栽机研究的热点,但多杆式栽植机构结构复杂,高速运转时其惯性力难以平衡,导致机构振动大,影响秧苗栽植质量。行星轮系栽植机构运动平稳,适用于高速移栽作业,但设计难度与制造成本较大,都有待进一步研究。

2.2 全自动移栽机

全自动移栽机的自动化程度高,其送苗(横纵向)、取苗和植苗等各环节都由机械完成。而有无自动取苗机构是划分移栽机为半自动还是全自动的核心指标。

2.2.1自动移栽装备研究现状

国外发达国家对全自动旱地移栽机的研究起步较早,技术成熟,并且得到了广泛应用,主要分为两类:以欧美为代表的针对大田作业采用机电一体化技术研制的大型全自动移栽机;以日本为代表的针对小田作业采用机械传动技术研制的小型全自动移栽机[1],其典型机型及技术特点如表3所示,两类代表机型的取苗方式均以迎苗扎(夹)取式和顶夹组合式为主。但两类移栽机均因其结构复杂或使用成本高等问题,在我国推广应用范围很小。

表3 全自动旱地移栽机Tab.3 Fully automatic dryland transplanter

目前,国内一些科研单位对全自动旱地移栽机的研制主要处于理论研究和试验阶段,市场上还未出现成熟产品。HAN等[61]利用机电、气动、液压系统工程一体化技术,研制了一种两行乘坐式全自动移栽机,该机型在移栽效率60株/(min·行)下其取苗成功率和栽植合格率均在90%以上。王永维等[62]以椭圆-不完全非圆齿轮行星轮系旋转式取苗机构、横纵向送苗机构、偏心吊杯式栽植器等为关键部件设计了一种旱地蔬菜钵苗自动移载机,实现了送苗、取苗、栽苗、覆土等作业工序的自动化作业,最佳栽植频率为45~96株/(min·行)。颜华等[63]利用机电气一体化技术研制了2ZBJ-4型自动移栽机,该机的取、送苗过程通过控制系统和传感器配合控制机-电-气元件完成,每组取苗机构包含多组取苗爪,采用回转式送苗方式,取苗成功率较高,移栽效率可达5 400株/(h·行)。李华等[64]针对新疆辣椒、番茄等作物研制了2ZXM-2型全自动蔬菜穴盘苗铺膜移栽机,移栽频率为62株/(min·行)时移栽合格率为93.4%。吴俊等[65]借鉴水稻插秧机的切块取苗原理,设计了2ZY-6型油菜毯状苗移栽机,可一次性完成切缝、移栽和覆土镇压等作业。文永双等[66]针对牵引式蔬菜穴盘苗全自动移栽机漏栽问题,设计了基于多传感器的钵苗检测及缺苗补偿系统。韩长杰等[67-68]在吊篮式半自动移栽机上安装自动取喂苗系统,研发了一种辣椒穴盘苗自动移栽机,试验表明该机栽植成功率达96.97%,满足膜上成穴移栽作业要求,但需提前铺设地膜和滴灌带,作业工序多。

本课题组研发的两行乘坐式自动旱地移栽机如图8所示,该机器取苗机构和植苗机构均采用回转式行星轮系机构,可实现单次两行蔬菜钵苗的自动移植,移栽效率为5 400株/(h·行),目前正处于推广应用阶段。

图8 两行乘坐式自动旱地移栽机Fig.8 Two-row ride-on dryland automatic transplanter

2.2.2自动取苗技术与机构研究现状

自动取苗机构是全自动移栽机的核心部件,也是全自动移栽机的标志,其作用是将钵苗从穴盘中取出、输送并投入到送苗装置或栽植器内。由于全自动移栽机为自动化作业,因此对育苗要求较高,必须匹配相应的育苗方式,穴盘苗间隔均匀、出苗整齐、管控方便,是目前全自动移栽机的主要作业对象。国内外学者针对穴盘苗的特点,提出了多种不同类型的取苗方式,可分为顶出(顶夹结合)式、夹取式和直落式3类[6]。

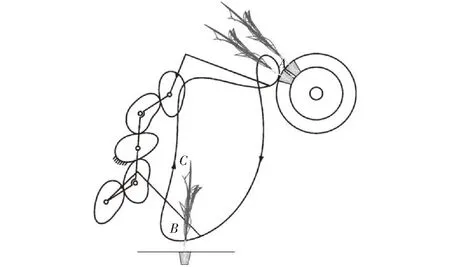

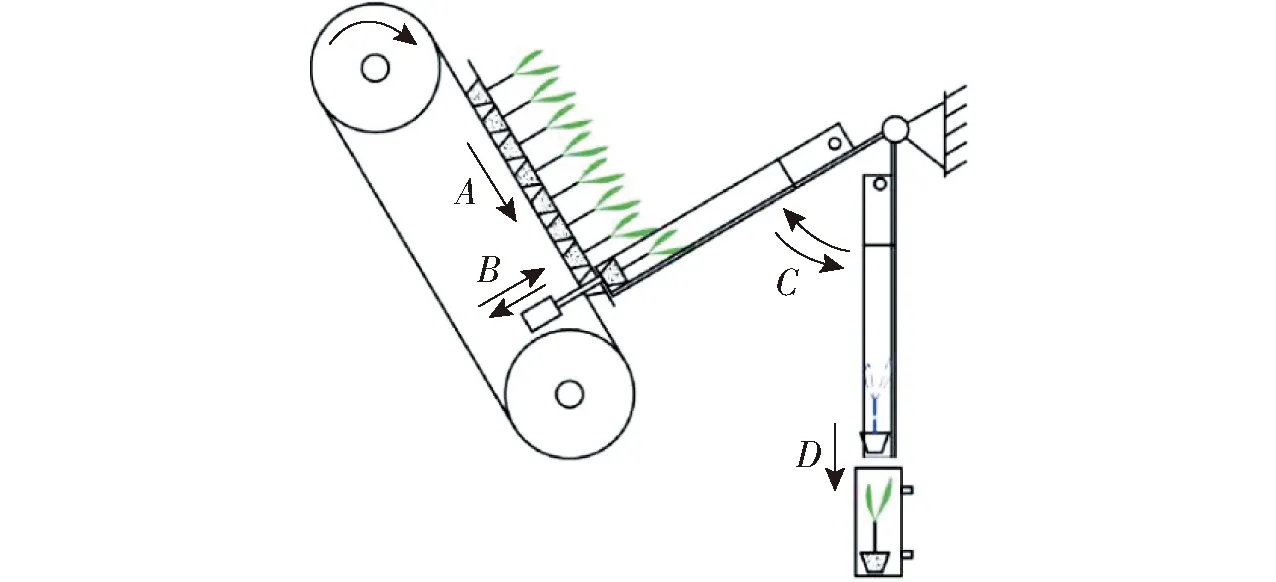

顶出式取苗机构主要是利用顶杆将钵苗由育苗盘中顶出至接苗机构或输送带上,完成取苗作业,如图9所示。学者们针对顶出式取苗机构提出了多种实现形式,如凸轮式[69]、曲柄滑块式[70]、伺服推杆式[71]、气动式[72]和顶杆与射流组合式[73]等。顶出式取苗具有动作简单、取苗效率高的特点。但顶杆直接作用在根系密集的钵体底部,会对钵体盘根效果和顶杆直径有一定要求,易造成钵体损伤或取苗失败。

图9 顶出式取苗机构Fig.9 Ejection seedling picking mechanism

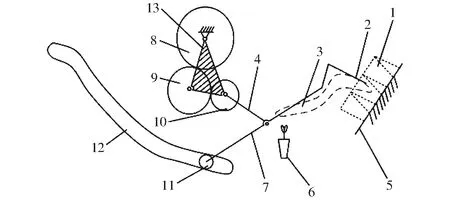

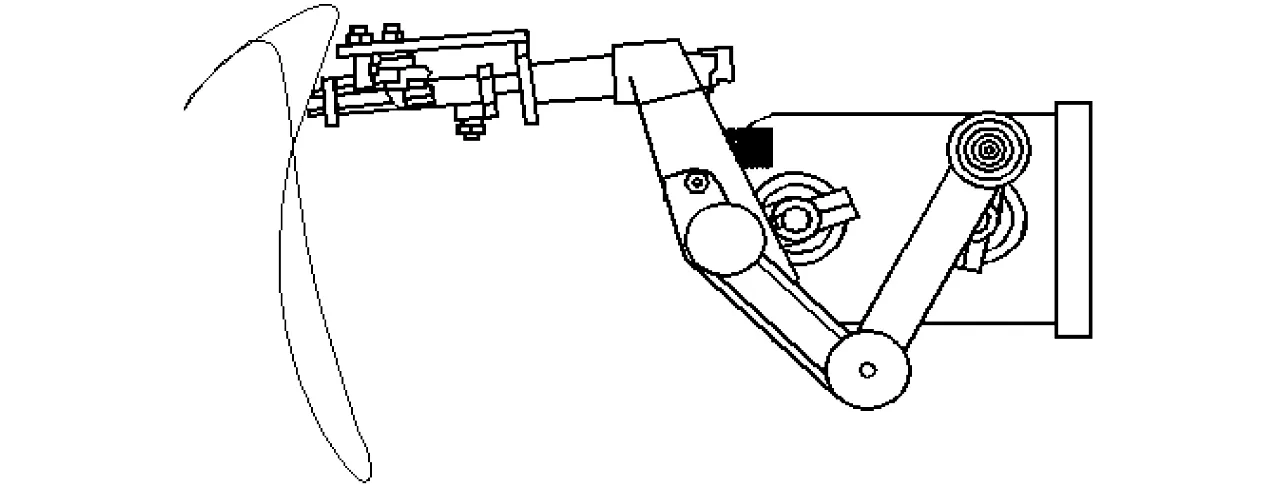

夹取式取苗机构主要利用取苗爪直接夹取秧苗或钵土,将穴盘苗由育苗盘内取出。日本洋马公司采用的行星轮系-滑道组合式取苗机构,如图10所示,该机构由行星轮系机构、滑道和取苗爪组成,行星轮系机构包含3个圆齿轮(2、3、4),行星架为主动构件,取苗爪在行星轮系机构和滑道的共同作用下,形成如图所示的取苗轨迹,在该取苗机构中,取苗与投苗动作由一个空间凸轮来控制。行星轮系机构旋转一周取苗一次,因此取苗效率不高,为50~60株/(min·行),难以达到高速取苗要求[46]。

图10 行星轮系-滑道组合式取苗机构Fig.10 Planetary gear train-slide combined seedling picking mechanism1.钵盘 2.苗爪 3.取苗轨迹 4.连杆 5.托架 6.钵苗 7.取苗臂 8.太阳轮 9.中间轮 10.行星轮 11.滚子 12.滑道 13.行星架

韩国CHOI等[74]研制出了一种五连杆滑道取苗机构(图11),其取苗成功率可达97%,但是取苗效率低,大约为30株/(min·行)。ISLAM等[75]设计了一种由齿轮、凸轮、曲柄滑块组合的取苗机构(图12),该机构的直线取苗轨迹由齿轮驱动曲柄滑块机构实现,取苗臂的摆动由凸轮控制实现,机构高速运转时振动较大,其取苗效率最高为60株/(min·行)。

图11 五杆-滑块取苗机构Fig.11 Five-bar-slider seedling picking mechanism

图12 组合式取苗机构Fig.12 Combined seedling picking mechanism

我国针对自动取苗机构的研究起步较晚,相继提出了多种机构形式。如徐丽明等[76]设计了一种曲柄摇杆式取苗机构,并对取苗机构进行了结构设计和参数确定,该取苗机构虽然结构比较简单,但是未见实际应用和样机试验。廖庆喜等[77]设计了一种往复夹取式油菜基质块苗移栽机取苗装置。崔巍等[78]设计了一种齿轮-五杆取苗机构,如图13所示,但由于连杆机构运动存在无法平衡的惯性力,因此不适应高速取苗。

图13 齿轮-五杆取苗机构Fig.13 Geared five-bar seedling picking mechanism

图14为HAN等[61]提出的连杆-滑道式取苗机构,该机构同样采用了不规则滑道的设计,这使取苗爪在运动过程中的磨损大而且取苗速率不高,取苗成功率大约为90%,单爪的取苗效率只有30~40株/min。

图14 连杆-滑道取苗机构Fig.14 Link-slide seedling picking mechanism

那明君等[79]设计了一种全自动滑道式旱地钵苗移栽机构,但栽植频率超过66株/(min·行)时,机构振动剧烈,难以保证移栽质量。

针对国内外学者所提出的取苗机构存在机构结构复杂,取苗效率不高,性能不稳定等问题,俞高红团队相继提出了多种旋转式非圆齿轮行星轮系取苗机构[80-83],该类机构主要包括驱动部分和移栽臂,如图15所示。其中,驱动部分为非匀速间歇传动行星轮系机构(包括不完全齿轮、异形齿轮、组合齿轮等),移栽臂上安装秧苗夹紧装置,通过调整不同齿轮传动比来控制移栽臂摆动的相位角,进而规划出取秧、推秧的运动轨迹。孙伟等[84]以非圆齿轮回转式移栽机构作为核心工作部件,设计了一种大蒜移栽机构。崔巍等[85]基于二阶椭圆齿轮行星轮系设计了蔬菜移栽自动取苗机构。

图15 非圆齿轮行星轮系取苗机构Fig.15 Non-circular planetary gear train seedling picking mechanism

除纯机械驱动的夹取式自动取苗机构外,许多学者也提出了多种机-电-气一体化控制的自动取苗机构,如由伺服电机或气缸驱动的翻转式[67]和旋转升降式[86-87](图16)等。同时,移栽末端执行器作为自动取苗机构关键部件,其工作性能也会对移栽质量造成较大影响。因此,国内外研究学者针对不同移栽对象提出了多种移栽末端执行器,如指夹式[88]、吸附式[89]、株距可调式[90]、气动双排式[91]等。

图16 旋转升降式取苗机构Fig.16 Rotary lift type seedling picking mechanism

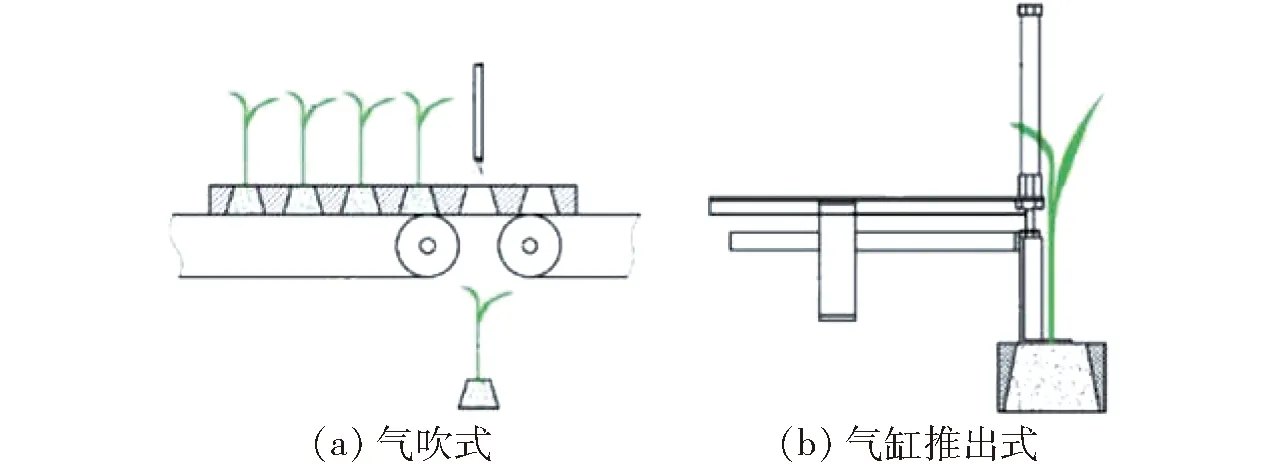

直落式取苗所针对的营养钵育苗与普通穴盘育苗不同,其钵腔为底大上小的锥台体。取苗时,穴盘苗以竖直姿态从穴盘脱落,直接落入送苗装置或栽植机构中。直落式取苗可分为下压式[92]、负压式[93]、气吹式[94]等。如王蒙蒙[95]提出了气吹式和气缸推出式2种取苗方案(图17)。

图17 直落式取苗方案Fig.17 Straight drop seedling picking scheme

直落式取苗其机构布置较灵活,易于实现自动有序取苗,缺点是需要定制特殊穴盘,穴盘苗在下落过程中容易对幼苗茎叶造成损伤,该取苗方式只适合生长均匀且幼苗展宽小于穴盘钵腔尺寸的穴盘苗。

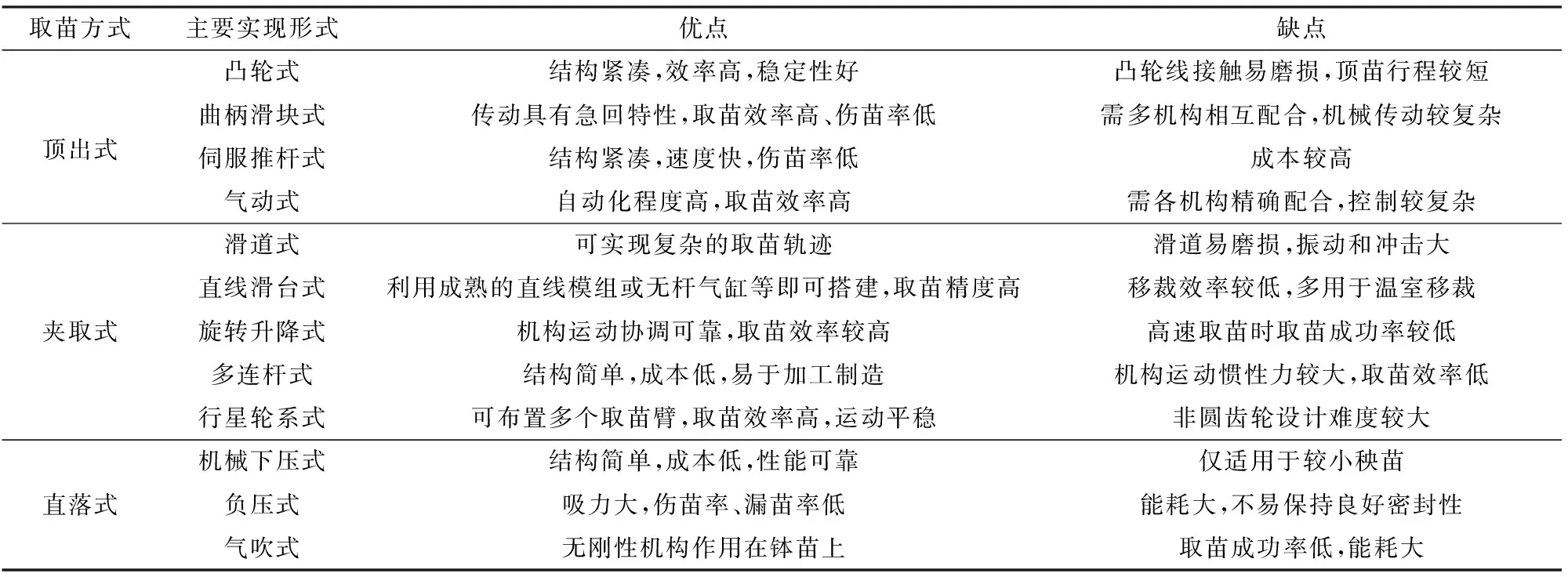

各自动取苗方式的实现形式及特点如表4所示,通过对比分析可知,顶出式取苗机械结构简单紧凑,取苗效率高;夹取式取苗性能稳定、适应性强;直落式取苗机构布置灵活,但需特制的育苗盘。

表4 主要取苗方式特点[6]Tab.4 Main characteristics of seedling pick-up mechanism

3 移栽机构设计方法研究现状

移栽机构是移栽机的核心部件,其性能直接决定着移栽装备的竞争力。因此,研制原创性移栽装备需要解决的首要难题是其核心机构的创新设计。

3.1 移栽机构构型综合方法

目前机械式移栽机构虽然有滑道式、多连杆式、不等速轮系式和齿轮连杆组合式等结构类型,但移栽机构构型的提出主要依靠设计者的经验和灵感,效率低,缺乏系统性,导致大量潜在的新型机构难以被开发出来,很难得到具有最优性能的机构。

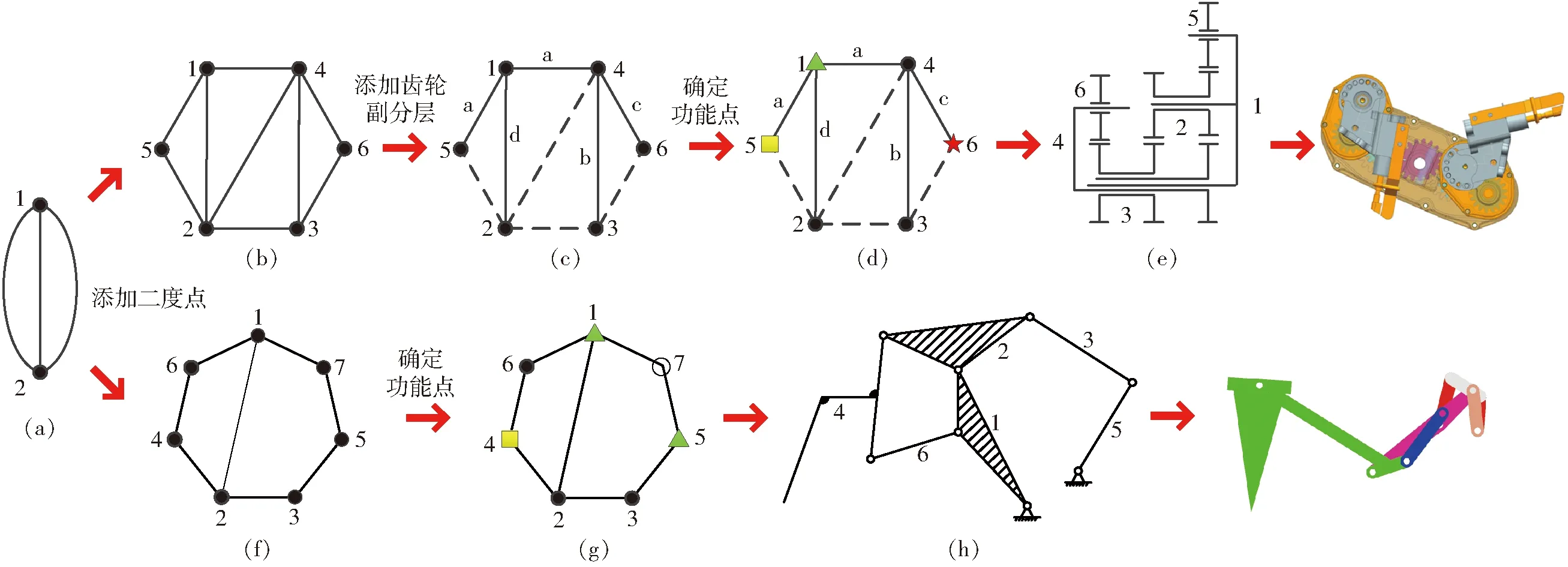

机构构型综合不仅可对现有的机构构型进行优化,也可提出或创造新的机构构型,是机械设计进程中创造力最强的阶段。国内外学者相继提出了行之有效的平面机构构型综合方法,如图论法[96]、阿苏尔杆组法[97]等。为了突破现有移栽机构构型限制,刘发鑫[98]运用图论方法对轮系机构完成了4到6构件的结构综合,提出一种双行星架轮系构型完成了水稻钵苗移栽机构的设计。陈璇[99]采用拓扑图表示机构与功能点确定的方法进行移栽机构结构综合,获得了能实现钵苗移栽的齿轮连杆组合式机构构型。徐亚丹等[100]提出一种轮系式移栽机构拓扑图到功能图的自动生成方法,进行了非圆齿轮双行星架轮系移栽机构的构型综合。在构型优选方面,SUN等[101]提出了齿轮连杆移栽机构的评价优选准则。徐亚丹[102]在6构件轮系构型综合基础上,以齿轮的凹凸性为基准,提出移栽潜力判别式的概念和移栽机构紧凑性判别方法。孙良等[103]借助图论型综合的方式,构建了完备的多连杆栽植机构构型库,为多样化种植机械的创新设计提供了更多的可选构型。

图论自1964年首次被引入机构学用于表示运动链的拓扑结构以来[104],为机构结构学研究与发展提供了强有力的数学工具,使机构综合过程得到极大地简化,并且便于计算机处理。大量基于图论的机构综合方法也被相继提出,其一般综合步骤为[105]:①依据已有设计或者类似设计,提取机构基本拓扑特征,如运动副数目和类型、构件数和自由度数等。②枚举与已知机构拥有相同拓扑特征的运动链。③筛选满足创新机构结构和功能要求的拓扑图,并进行特定化和具体化处理。

图18为行星轮系与连杆机构构型综合的具体流程。行星轮系机构综合过程如图18中(a)—(b)—(c)—(d)—(e)所示,其中(a)为胚图,可由点度序列、欧拉公式和自由度公式求解得到;在胚图基础上,进行二度点插入而获得单色图(b);在单色图基础上,添加齿轮副并进行分层得到轮系拓扑图(c);在轮系拓扑图基础上添加功能点(机架、输入、输出)得到轮系功能图(d);对功能图进行创成得到轮系机构(e)。而连杆机构综合过程如图18中(a)—(f)—(g)—(h)所示,相较于轮系机构综合,连杆机构在单色图流程进行合理性筛选后添加功能点便可进一步创成得到。在上述步骤中,同时会产生大量不合理构型,故综合过程中伴随同构判别、刚性子链判别、连通性判别、可分离性判别等流程[106],最终得到所有机构构型供设计人员选择。

图18 构型综合流程Fig.18 Structural synthesis process

3.2 移栽机构优化设计方法

移栽机构所要求的是其输出部件(取苗爪或栽植器)能够实现特定的运动轨迹和姿态,用来替代人手完成取苗、送苗、植苗等一系列动作。针对如何使特定构型的移栽机构实现理想运动轨迹与姿态问题,国内外学者对移栽机构开展了大量的尺度优化设计研究,提出了不同的设计方法,如人机交互[40,107-109]、参数导引[21,110]、复优化[111]、基于轨迹反求[112-113]和基于位姿综合[83,114]等。通过归纳总结,目前移栽机构尺度优化设计主要分为两种方法:基于运动分析的正向优化设计;基于运动综合的逆向反求设计。

(1)基于运动分析的正向优化设计

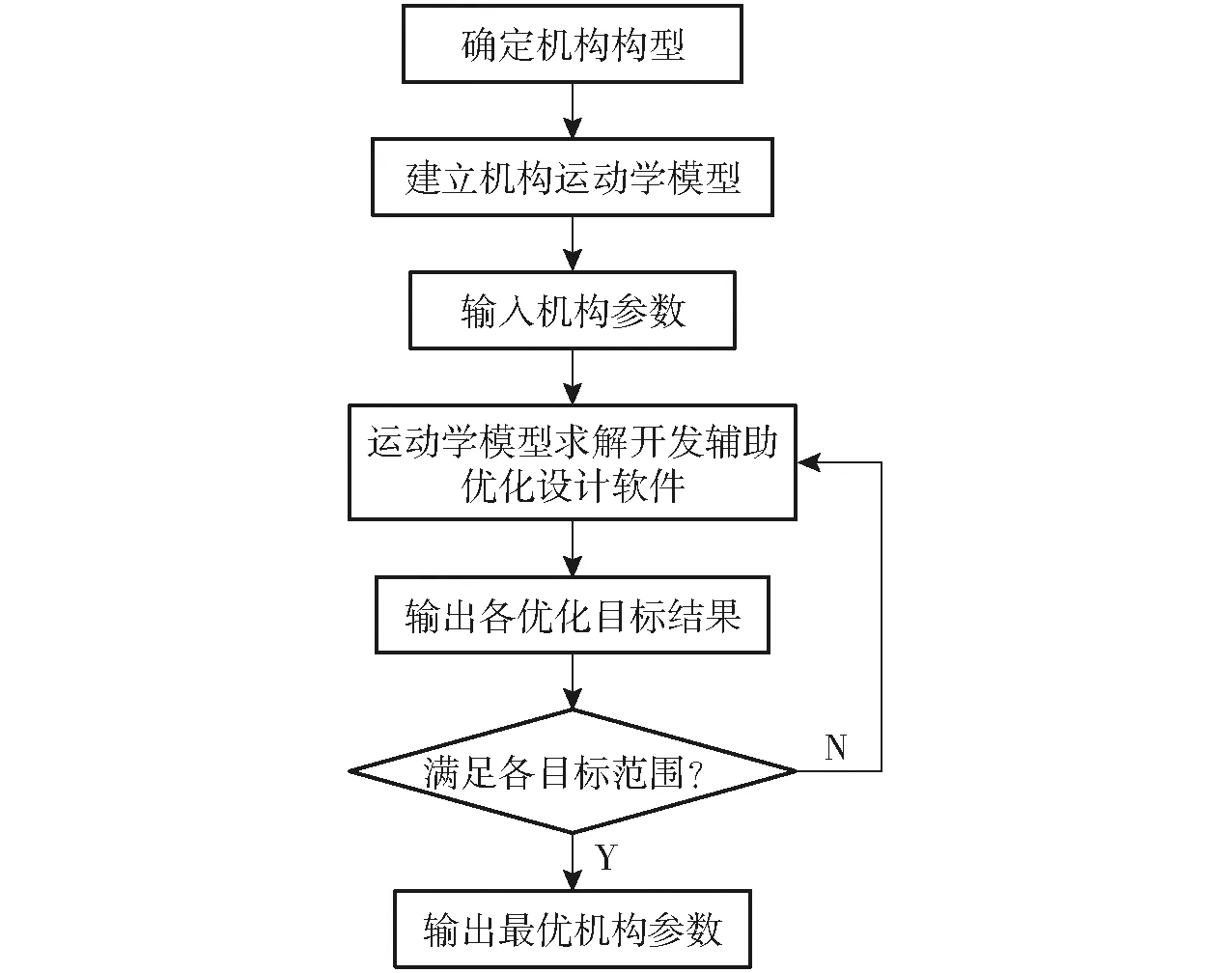

正向优化设计是通过构建机构运动学模型,以机构尺度参数为控制变量,将机构输出轨迹和姿态转为目标函数,基于可视化软件开发机构辅助分析与优化软件,通过人工调节或优化算法来找到一组满足设计要求的参数组合,是已知输入机构参数分析机构输出运动规律的过程,其具体流程如图19所示。

图19 基于运动分析的正向优化设计流程图Fig.19 Forward optimization design process based on motion analysis

基于可视化软件编程分析,以人机交互的方式优化机构参数虽可实现移栽机构的快速设计,但需要依靠专家经验,也是一种“试凑”的设计方法。为了进一步提高优化效率,减少对经验的依赖,赵匀教授提出了“参数导引”的优化方法[110],通过当量目标函数计算确定最差的目标,每次将一个正负步进后的当量参数输入到最差当量目标的函数,然后计算得到当量目标的系列值,通过比较系列当量目标值,找到最接近理想值的当量目标与其对应的当量参数作为下一步运算的初值。该种方法可以实现机构的自动优化设计,但对计算机的性能要求较高,并且对于复杂机构的多目标多参数的设计优化问题并不具有优势。王英[115]在栽植机构的设计中,建立了子目标函数函数,运用模糊理论优化得出最优机构参数,较传统的试凑法提高了优化效率。王斌[116]使用遗传算法对多杆开沟式栽植机构进行了优化改进。

正向优化设计方法由于机构参数是预先构建的,其轨迹形状和姿态受到了一定的约束,通过人工调整或优化得到的参数因受给定初值的影响,很难得到理想的末端轨迹与姿态。若所得移栽轨迹不理想,还需重新选择机构参数,对设计人员的经验要求很高。如在非圆齿轮行星轮系移栽机构正向设计中需要预先构建非圆齿轮的节曲线方程或传动比,其轨迹形状和栽植臂姿态就受到了一定的约束,仅通过非圆齿轮节曲线函数表达式的参数改变很难找到理想的移栽机构末端轨迹,使不等速传动的运动柔性(变传动比特性)不能得到充分体现,为此很多专家学者尝试了各种不同的非圆节曲线方程拟合与插值方法[117-118],但这个过程工作量很大,也比较费时。

(2)基于运动综合的逆向反求设计

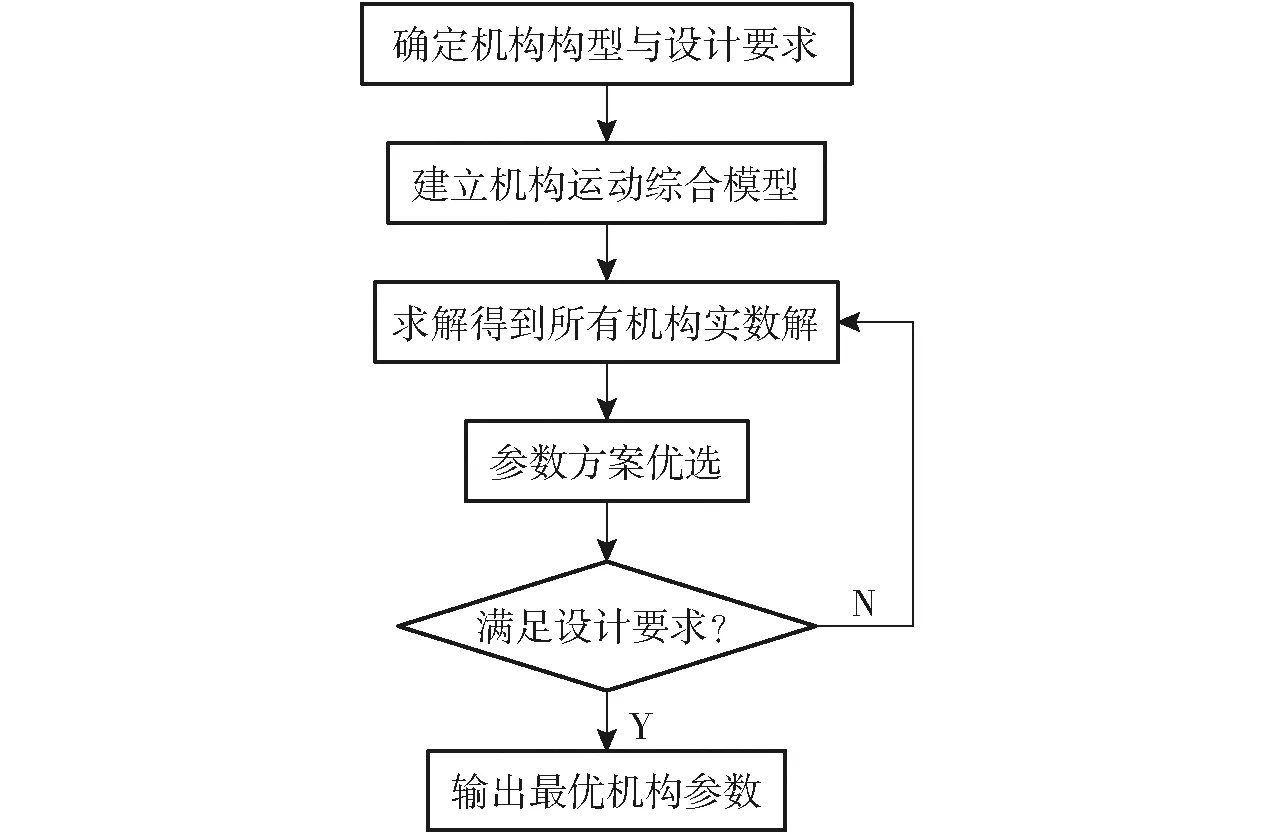

针对于正向优化设计存在的问题,最好是根据农艺和移栽机的工作特点确定一个较理想的移栽轨迹,然后,根据这个轨迹设计移栽机构,以减少移栽机构的实际运动轨迹与理想运动轨迹的差异,提高设计精度和速度。由理想移栽轨迹与姿态求解机构反映到机构学中属于机构的运动综合问题,与正向优化设计相反,该过程是已知机构输出运动规律求解机构参数的过程,其一般步骤如图20所示。

图20 基于运动综合的逆向反求设计流程图Fig.20 Reverse design process based on motion synthesis

机构运动综合问题已在连杆机构有众多的研究。BURMESTER[119]首先从纯几何角度出发,研究了平面连杆的3、4、5个位姿的精确综合方法。SUH等[120]使用矩阵法建立一系列的非线性方程求解平面四杆以及平面五杆至多五位姿精确综合问题。LIU等[121]提出了优化-连续法的两级优化方法。HAN等[122]提出了映射和解域的思想,基于4个位姿在有限解域中直观地给出机构不同性能属性、分布及变化趋势,然后施加约束条件构成机构可行解域进行机构筛选,并利用这一思想对连杆机构的多种运动生成问题进行了研究。ZHAO等[123-124]采用运动映射方法开展了平面四杆机构的多位姿精确、近似和混合综合研究。此外,大量的优化算法如最小二乘法[125]、Pareto优化[126]、进化差分算法[127]、遗传算法[128]等也被用于解决连杆机构的尺度综合问题。

随着尺度综合研究的不断深入,轮系机构结合非圆齿轮的变传动比特性被纳入尺度综合研究中。BAE等[129]在水稻毯苗移栽机构的研究中,通过先规划移栽静轨迹,然后建立机构数学模型由末端轨迹来求解非圆齿轮节曲线。GUO等[130]对偏心齿轮行星轮系的传动比和移栽轨迹形状之间的映射关系进行了详细的分析。MUNDO[131]研究了非圆齿轮周转轮系的几何合成方法。赵雄等[132]基于移栽静轨迹建立了移栽机构逆运动学模型,求解出非匀速传动比函数,从而设计出非圆齿轮节曲线;李革等[112]利用数值分析的方法由秧针静轨迹求解了分插机构的传动比,建立了分段传动比之间的关系。陈建能等[133]利用三次非均匀B样条拟合预先定义的栽植嘴上的若干特征点来表达和控制理想轨迹,再由轨迹反求非圆齿轮行星轮系栽植机构参数。孙良等[134]由球面轨迹逆向设计了一种非圆锥齿轮行星轮系,研制了水稻宽窄行分插机构。吴国环等[135]提出了正向设计与局部反求设计相结合的设计方法,用于设计水稻钵苗行星轮系移栽机构。王磊等[136]提出了一种由一般空间连续封闭轨迹曲线逆向设计行星轮系机构的设计方法,并设计了一种平面非圆齿轮-圆锥齿轮组合传动的水稻钵苗宽窄行移栽机构。

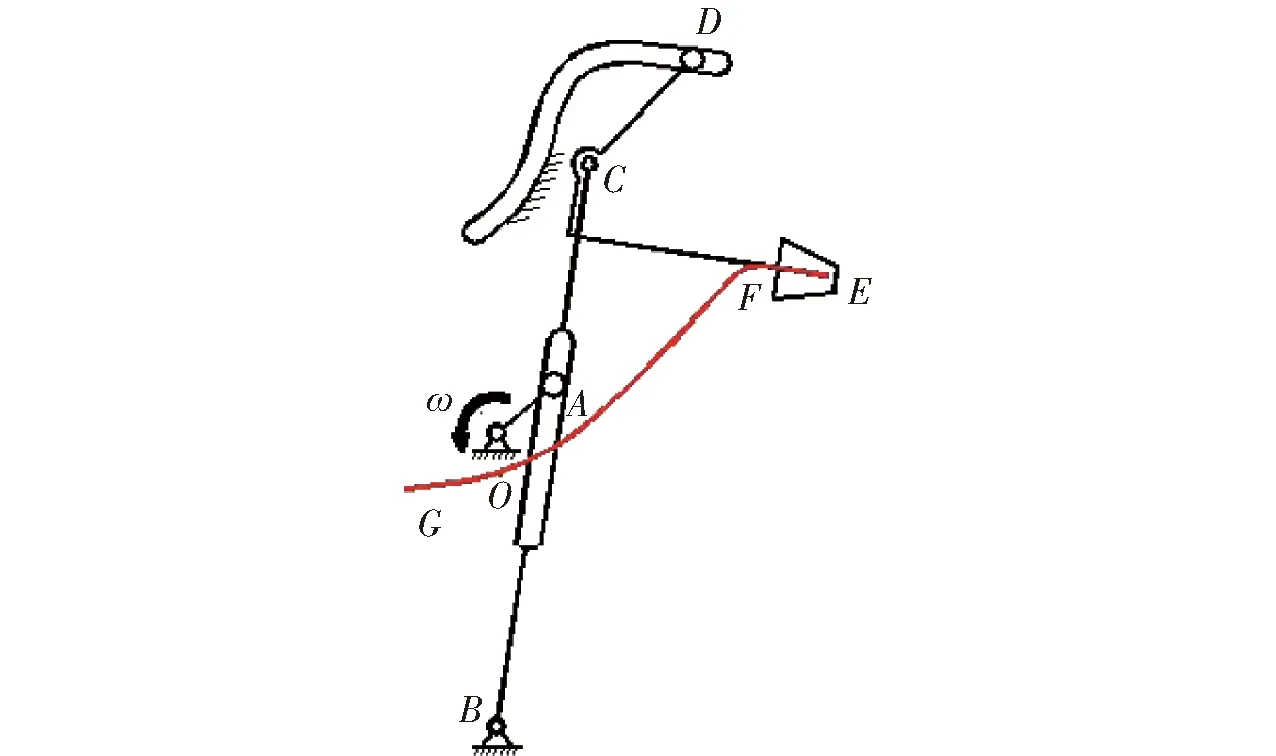

浙江理工大学将行星轮系式移栽机构的设计分解为开链机构的运动综合与不等速传动比设计两个阶段。崔海洋[137]将连杆机构现代解析理论与行星轮系机构的设计方法相结合,通过给定4个精确位姿构建机构解域设计了油菜毯状苗移栽机构。ZHAO等[138]通过给定移栽轨迹上的3个精确位姿设计了一种蔬菜取苗机构。孙良等[114]基于给定连架杆长度三位置运动生成机构综合方法,建立开链2R机构圆心点和圆点曲线方程,设计了七齿轮行星轮系水稻钵苗移栽机构。SUN等[139]在5位姿无精确解的条件下,基于运动映射理论以扩大误差的方式求解了行星轮系机构的近似解,设计了水稻钵苗移栽机构。YE等[140]将解域导引综合和Kinematic-Mapping理论相结合提出了基于精确或近似位姿的行星轮系机构设计方法。TONG等[83]基于精确5位姿设计了一种组合齿轮蔬菜取苗机构。WANG等[20]基于3个空间位姿综合设计了一种空间轮系机构用于水稻宽窄行钵苗移栽。孙良等[141]基于运动学映射理论提出一种可兼顾轨迹形状和多位姿的水稻钵苗移栽机构设计方法。王磊等[142]基于遗传算法对三臂轮系式栽植机构进行了近似多位姿运动综合设计。

移栽机构所要求的是其输出部件能够实现特定的运动轨迹与姿态,以替代人手完成取苗、送苗、植苗等一系列复杂动作。由特定的运动轨迹与姿态设计机构属于典型的机构运动综合问题。将移栽轨迹中的关键位置姿态(取苗点、夹苗点、投苗点等位置)作为设计要求,从机构尺度综合的角度入手,综合出可以满足要求的移栽机构是一种新的设计路径,但目前的研究理论基本都是将现有的连杆机构尺度综合理论应用到移栽机构设计中,并且仅用于简单机构的少位姿综合,对于能够实现复杂轨迹姿态多连杆机构或双行星架轮系机构的多位姿综合并没有进行深入研究。

4 展望

当前国外自动移栽机技术先进、性能可靠,并且已经有一定规模的推广使用,但是价格非常昂贵,且多数机型不能满足国内移栽农艺需求,在国内难以推广。我国水田机械化移栽目前依然以毯壮苗插秧为主,而旱地移栽方面基本采用人工投苗的半自动移栽方式,生产效率低、辅助人员多、综合效益不明显;近几年国内学者围绕提高移栽质量和效率为目标,对多种形式的移栽技术与装置结构进行创新和优化,有了很大的发展,但是目前多处于研究试验阶段,还没有出现性能稳定可靠的自动移栽机产品。

本文通过对国内外各类移栽技术与装置的研究现状分析,结合我国机械化移栽存在的问题与需求,提出我国未来机械化移栽技术应从以下方面实现突破:

(1)推进农机与农艺深度融合

农机农艺融合一直是我国农业机械研究和农机化工程的主题,但目前我国农艺技术主要着眼于产量,忽略农机作业适应性,而农机侧重于针对不同的种植模式,研究不同作业要求机械,二者结合情况较为少见。育苗移栽方面,国内在钵苗育苗规格、基质成分等指标尚无国家统一标准,导致即使同一作物的钵苗,差异性也十分明显,而自动移栽机对于作业对象一致性要求较高,因此在开展自动移栽技术与装备研究的同时,必须考虑配套的育苗农艺要求。制钵、育苗、取苗、栽植一体式发展,基质配比、钵体尺寸、穴盘规格、工厂化育苗等环节统一技术标准,将有利于实现移栽机的自动化作业,从而提高作业质量和生产效率。

此外,目前国内各地的整地条件参差不齐,部分地区地况较差,限制了移栽机械的使用。未来应针对不同农作物等产业发展实际,统一平整地要求及作物种植规范。同时大力发展穴盘精量播种技术与装备,工厂化、智能育苗设施,发展平整地、起垄装备,确保移栽的前后环节。

(2)加强基础理论与关键技术研究

移栽装备的创新首先应是移栽机构的创新,新的机构能够完成传统机构所不能完成的技术要求。我国虽然在移栽机构设计与优化方面展开了较多研究,但是在移栽机构创新过程中依然难以摆脱对经验和灵感的依赖。而研究面向移栽特定设计要求(结构拓扑、功能函数、尺度信息等约束)的机构自动综合理论与方法将是实现移栽机构创新的关键。

因此,加强移栽机构综合基础理论研究,并将送苗、分苗、取苗、植苗等关键技术综合分析,集成钵苗物理特性、机构创新设计以及机-苗-土互作机理的一体化研究体系,最终形成一套专门针对移栽机构创新设计的系统理论与方法,进而搭建移栽机构优化设计软件平台,并通过现代设计软件仿真、试验等手段进行不断优化,为研发高效、精准、低损取植苗机构提供强有力的理论支撑。

(3)加快多功能、多元化自动移栽装备研发

我国地域差异大、农作物种类和种植模式多样,移栽机械具有多功能及多样化的用户需求特征。地理条件和农艺的多样性决定了在今后相当长的一段时间内,工艺原理、机械结构简单的小型移栽机与自动化程度、作业效率高的大型移栽机将长期并存,以适应不同种植区域的需求。因此,应同时投入相应的研发力量,开发适用我国大田的大型化移栽装备,以及适用我国山地丘陵地区或温室大棚的小型化移栽装备;同时,开发集成移栽机覆膜、铺管、施肥、栽植、覆土、浇水等重要的辅助功能。

此外,研究提高自动移栽装备的制造水平,在新材料、热处理、制造工艺等方面,将先进的制造技术融入到移栽机构以及整机的制造过程当中,以提高移栽机性能的稳定性和可靠性。在满足农艺要求、提高自动化程度的前提下,兼顾移栽装备的经济性和实用性。加快开发效率高、质量好、适应性强、价格合理的全自动移栽装备。

(4)信息化、智能化技术在移栽机械上的应用

随着信息技术、人工智能技术在农业生产中应用范围的不断扩大,移栽机械的信息化和智能化将得到更大的发展空间,如未来移栽机器人的开发,包括移栽机的路径规划、自主导航、平衡控制、栽深控制、缺苗漏苗自动补栽等智能感知与决策技术,将使移栽机械向智能化、无人化方向发展,从而降低人工劳动强度、提升作业质量和提高资源利用率。