高镍正极材料LiNi0.83Co0.12Mn0.05O 2双包覆改性及软包锂离子电池应用研究

伍鹏,郭盼龙,郭力铭,唐志文,范洪生*,李素丽,秦典成,周定军,潘跃德*

(1.珠海冠宇电池股份有限公司,广东 珠海 519600;2.太原理工大学材料科学与工程学院能源革命创新研究院,山西 太原 030024)

锂离子电池作为一种最具前景的储能器件,被广泛应用于便携电子设备、大型储能设备、电动汽车和混合动力汽车中。然而,当前动力电池也存在着能量密度难以满足汽车对续航里程的需求,以及成本偏高、充电时间过长、容量衰减过快、安全性余量不足等亟待解决的问题[1-2]。现有的传统正极材料的比容量,已经难以满足动力电池日益增长的高续航里程和快速充电的需求。高镍三元LiNi1-x-yCoxMnyO2(0.5<x<0.95,0<y<0.1)正极材料是一类非常重要的锂离子电池正极材料,其电化学性能优于钴酸锂且成本远低于钴酸锂、能量密度高于磷酸铁锂和锰酸锂,逐渐成为汽车动力电池的主流正极材料[3-4]。镍钴锰三元正极材料综合了LiNiO2的高比容量、LiCoO2的优越循环性能、LiMnO2的高安全性等优点,受到研究者的广泛关注[5-7]。新能源电动汽车主要使用低镍523或613三元材料,但随着人们对新能源汽车续航里程的更高需求,三元材料中高比容量的高镍材料LiNi0.8Mn0.1Co0.1O2(NCM 811)越来越受到重视。对具有更高容量的偏比例高镍材料LiNi0.83Mn0.12Co0.05O2(Ni83)进行研究和测试,具有重要的实际应用意义。由于高镍材料中Ni2+的半径(0.069 nm)和Li+的半径(0.076 nm)接近,合成过程中他们极易出现混排效应,造成首次库伦效率低,结合负极固体电解质界面膜(SEI膜)的消耗,其首次库伦效率一般不超过90%[8]。高镍材料在高温45℃下循环时,脱锂率相对于常温更高,一次粒子间因膨胀收缩而产生的物理裂纹更为严重,同时也会产生不稳定的Ni4+,导致其容量较常温循环衰减更快[9]。高镍材料在空气中容易吸附H2O和CO2而发生反应,生成的LiOH和Li2CO3等碱性物质会导致表面pH值升高[10]。由于水份在锂离子电池的生产过程中无法除尽,在高镍电芯注入电解液后,高镍材料表面的残碱极易与有机电解液发生副反应而破坏电化学体系[11]。

基于以上考虑,以Ni83为研究对象,对其进行ZrO2和B2O3梯次双包覆,得到ZB-Ni83。同时,对ZB-Ni83材料特性及软包锂离子电池性能进行了研究。锆硼共掺杂可有效改善材料表面晶体结构的稳定性,减少高镍三元材料与水和二氧化碳的接触面积,并通过氧化硼在高温下与LiOH和Li2CO3的反应降低材料表面残碱。本文对采用ZB-Ni83制备的软包锂离子电池的循环寿命、稳定性及安全性进行了研究,证明了该包覆方法对高镍三元正极材料包覆改性的可行性,为基于高镍电极材料的软包锂离子电池的应用提供数据支持。

1 实验部分

1.1 材料制备与表征

高镍正极前驱体采用共沉淀法制得。首先按化学计量比83:12:5将NiSO4·6H2O、CoSO4·7H2O和MnSO4·5H2O制备成浓度为1.5 mol·L-1的混合金属离子溶液,再在氮气保护下用蠕动泵以0.5 ml·min-1速率将混合金属离子溶液、氨水和NaOH溶液(2 mol·L-1)泵入反应器中,将反应物搅拌24 h后得到球形Ni0.83Co0.12Mn0.05(OH)2粉末,经过滤、干燥后得到前驱体。将该前驱体与LiOH·H2O(Li与过渡金属的摩尔比为1.04)混合均匀,置于氧气环境的轨道窑炉中在550℃下进行预烧、研磨和过筛,然后使用高混机将其与纳米包覆剂氧化锆混合均匀,在氧气环境下煅烧得到氧化锆包覆的Ni83一次包覆产物。将一次包覆产物物理分散后与纳米包覆剂氧化硼在高混机中混合,然后将上述混合物放入瓷舟,在氧气气氛下按照预设的程序进行烧结,冷却,最后得到最终目标产物ZB-Ni83。

使用Thermo Scientific iCAP7200电感耦合等离子体发射光谱仪(ICP-OES)对电池电极中微量元素进行定量测试。使用马尔文MS3000激光粒度分析仪对材料的体积粒度分布进行测试。采用日本JEOL JEM-6700F扫描电子显微镜(SEM)对材料的形貌进行表征。采用日本理学Mini Flex600型X射线衍射仪(XRD)对材料进行衍射测试,利用Jade分析软件对材料的晶胞参数、峰强度进行分析计算。

1.2 电池制备和测试

软包电池制作:将ZB-Ni83粉末材料与导电剂(Super P)和粘结剂(PVDF)按质量比97∶1.5∶1.5进行混合,加入适量的1-甲基-2-吡咯烷酮(NMP)溶剂,在真空度为90 kPa条件下进行机械搅拌混合3 h,得到均匀浆料。均匀地将浆料涂在铝箔上制成极片,干燥后碾压,模切成长63 mm、宽45 mm的正极极片。正极片与负极片(65 mm×47 mm)及隔膜,按照负极16片正极15片的方式叠成软包锂离子电池叠芯。经叠芯包胶—极耳焊接(裁剪多余极耳、极耳毛刺保护)—铝塑膜封装—烘烤(注电解液前)—电解液注入—封口成化—热压化成—裁剪气囊带等工序,制备得到容量为2.4 A·h的锂离子软包电池。

倍率放电测试:25℃下1 C放电到2.75 V后,再分别以0.2和0.05 C为恒流充电电流和恒压截止电流充电到4.2 V,再以0.2 C电流放电到2.75 V。循环上述过程3次,并以此放电容量的平均值为标准容量,然后进行不同倍率下的容量测试,按0.2 C充电至4.2 V后,分别以0.2、0.5、1和2 C放电。

45℃高温循环测试:设置截止电压为2.75和4.2 V,充放电倍率均为1 C,并且一次充电或者放电之后静置10 min,进行循环测试。每循环100次后暂停,观察电池是否出现鼓气、变形、漏液等现象,如未有异常则持续循环,直到放电容量衰减到前五次循环中最大容量的80%为止。

满电130℃炉温测试:25℃下1 C放电到2.75 V后,再分别以0.2和0.05 C为恒流充电电流和恒压截止电流充电至4.2 V。将温度传感器固定在电芯表面及高温测试炉内壁后静置30 min,以5℃·min-1的速率升温测试炉,当电芯温度达到130±2℃后保温30 min,如电芯爆炸、起火、冒烟则停止实验,此过程全程记录电芯及炉腔温度。

2 结果与讨论

2.1 材料特征

2.1.1 元素组成和粒径分布

对ZB-Ni83材料使用加热王水进行离子化,然后进行ICP-OES测试,确定材料的元素组成,其结果列于表1。由表1可知,ZB-Ni83中Ni、Co和Mn的原子比为83.18:11.89:4.93,与前驱体的设计比例一致,且包覆元素Zr和B的含量分别为0.1664%和0.0689%。

表1 ZB-Ni83材料的元素组成Table 1 The elemental composition of the ZB-Ni83 material

粉体粒度直接影响产品的工艺性能和使用性能。ZB-Ni83的体积粒径分布如图1所示。从图1可见:ZB-Ni83中Dv(10)、Dv(50),Dv(90)及Dv(100)分别为5.14、9.88、17.71和27.37μm;ZB-Ni83的平均粒径为10μm左右,也含有一些粒径小于5μm的细小颗粒,以及粒径大约为27μm的大颗粒。

图1 ZB-Ni83材料的粒径分布图Figure 1 Particle size distribution of ZB-Ni83

2.1.2 晶体结构

为了确定ZB-Ni83材料的晶体结构,采用XRD对未包覆的Ni83和包覆后的ZB-Ni83进行测试分析,并与标准卡片进行对照,其结果如图2所示。从图2可见:包覆前后材料的晶型未发生变化且各衍射峰均存在,说明合成材料的结构与层状α-NaFeO2相同,属于R3m空间群;(102)和(006)有明显的分裂峰,以及(018)和(110)衍射峰尖锐且呈现双峰分裂,表明所制备的ZB-Ni83材料具有很好的层状结构,且结晶度较高。含镍三元前驱体在进行高温固相合成过程中,因采用静态反应和气体流通供氧技术,因而会因装填钵体位置、氧气气氛吹拂环境及炉膛温度不一致等因素而导致产生部分Ni2+。因Ni2+的半径(0.069 nm)与Li+的半径(0.076 nm)接近,所以容易发生Ni2+与Li+互换,出现阳离子Li+/Ni2+混排现象。该种混排现象属于一种晶格缺陷,在充放电过程中在某种程度上会影响锂离子的脱/嵌,从而导致材料的充放电循环性能变差。在三元材料中,I(003)/I(104)是反映材料中Li+/Ni2+混排的程度,其比值越大,表明混排度越小且结构越稳定,充放电循环可逆性越好。从图2还可以看出,ZB-Ni83材料的I(003)/I(104)比值较大,且峰形尖锐无杂质峰,说明结晶度好,结构较为完整,Li+/Ni2+混排程度小[12-15]。

图2 ZB-Ni83材料的XRD图谱Figure 2 XRD patterns of Ni-83

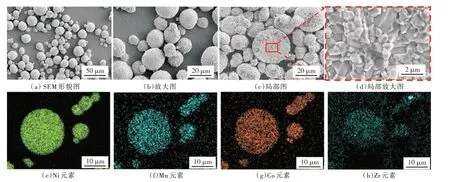

2.1.3 组织形貌

采用SEM对ZB-Ni83材料进行组织形貌表征,结果如图3所示。从图3(a)—(d)可以看出:ZB-Ni83材料为球形结构,绝大多数颗粒直径在10—13μm之间,极少数大颗粒直径达20μm,少量颗粒直径约为4μm,非均匀粒度分布有利于提高正极材料的振实密度和压实密度。球形颗粒之间的排列较为疏松独立,而球形颗粒本身是由粒径100—500 nm的一次颗粒紧密堆积而成的二次颗粒,其中一次颗粒为不规则球形、椭球、长条杆状或棒状颗粒,而二次颗粒为紧密实心堆积的非空心结构,此种结构有利于提高振实密度和缩短锂离子扩散路径。从图3(e)—(h)可见:ZB-Ni83球形粉末材料中的Ni、Mn、Co、Zr元素分布均匀并保持二次球形,表明Ni、Co、Mn、Zr元素共沉淀分布均匀,但Zr元素显示的信号相对较弱,与其含量(0.17%)低相关,而金属硼因含量不足0.1%及属于轻质元素而难以探测到。

图3 ZB-Ni83的SEM和EDS图像Figure 3 SEM and EDS images of ZB-Ni83

2.2 电化学性能

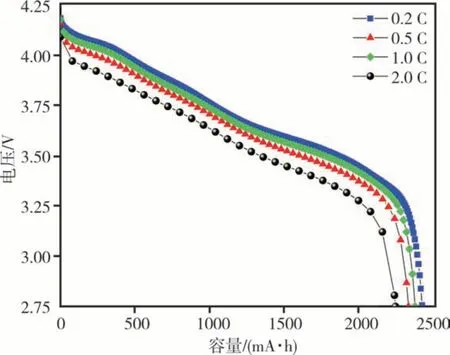

2.2.1 倍率性能

将ZB-Ni83作为正极材料应用于软包锂离子电池,其倍率性能如图4所示。从图4可见,ZB-Ni83在0.2、0.5、1及2 C倍率下的放电容量分别为2429、2382、2337和2250 mA·h,其对应的克容量分别为196.5、192.7、189.1和182.0 mA·h·g-1,相应的容量保持率分别为100.00%、98.1%、96.2%和92.6%,表现出极好的电化学放电倍率性能。对于动力电池而言,通常放电时间为5—10 h,对应的放电电流大小为0.2—0.1 C。2 C放电几乎为动力电池的极限电流,但其容量仍然能够保持在92%以上,表明ZB-Ni83具有极大的实用价值。

图4 ZB-Ni83的软包锂离子电池倍率性能测试曲线Figure 4 Rate performance of the ZB-Ni83 lithiumion pouch cell

2.2.2 循环性能

图5为未包覆的Ni83材料和包覆后的ZB-Ni83材料的循环曲线。从图5可见,在温度45℃和1 C倍率下循环200次后,Ni83和ZB-Ni83均表现出优异的循环稳定性能。ZB-Ni83材料在1 C倍率下的首次放电容量为188 mA·h·g-1,经过约20次循环后其活性物质的活化达到最大,容量也提升至约190 mA·h·g-1,经过200次循环后其放电容量依然保持为183.8 mA·h·g-1,容量保持率高达97.8%。经200次循环以后,Ni83和ZB-Ni83开始出现差异。Ni83经过300次循环后,容量保持率缓慢下降至90%,之后容量发生加速下降,并最后在约600次循环后容量保持率降低至85%。ZB-Ni83在经过200次循环后,其容量保持率下降趋势趋于平缓,直至循环延续到700次时其容量依然保持在92%以上;循环700次后,其容量下降的趋势开始发生转折,并最后经过约1100次循环后容量保持在85%。

图5 ZB-Ni83软包锂离子电池45℃下循环性能曲线Figure 5 Cycling performance of the ZB-Ni83 lithium-ion pouch cell at 45℃

Ni83和ZB-Ni83的高温循环出现较大的共性和差异。ZB-Ni83和Ni83在前200周循环过程中均没有发生太大的差异,并且都保持着相似甚至重合的容量衰减率,这主要是因为高温循环过程中活性锂的均匀损失造成的。活性锂均匀损失的原因是SEI膜的生成、正极界面膜(CEI膜)的形成并增厚及正极材料的非可逆相变等,其中非可逆相变的增加为活性锂损失的最主要原因。然而,经过200次循环后,ZB-Ni83直至700次循环后才发生循环衰减加速的现象,而Ni83在500次循环后容量就加速衰减,原因在于包覆物均匀地覆盖在高镍材料表面而形成了一层保护层,该保护层减缓了电解液在充放电过程中对高镍多晶材料晶界处的侵蚀和破坏。高镍多晶材料失效很大程度是因为锂离子的脱嵌导致体积反复膨胀/收缩,从而引起机械应力的累积,在一次颗粒边缘处形成微裂纹,造成电解液渗入而形成新的CEI膜。新的CEI膜的生长会进一步挤压和拓宽裂纹,使微裂纹进一步向二次颗粒内部渗透并增加。如此循环恶化,使电子传导路径减弱甚至受阻,最终导致二次颗粒内部电子电导在大倍率充放电时与离子电导不相匹配,形成局部SOC不均匀,加速了机械应力累积及裂纹产生,形成大面积的新生裂纹和粉化,消耗大量电解液,最后发生容量跳水现象[13-15]。

2.2.3 安全性能

动力电池的热安全性能一直是人们关注的首要安全问题,但电池体系的热安全问题本身相对比较复杂[14]。在满电锂离子电池中,负极SEI膜在约80℃时就会开始产生热量,而隔膜多采用PP或PE的高分子材料,其破膜温度又集中在130—155℃,当温度足够高达到隔膜破坏温度时正负极将会短接,直接发生的局部高温会进一步引起负极、正极、电解液的混合环境出现热失控现象[5,16-17]。对于正极材料而言,随着Ni含量增高,三元材料与电解液发生析氧反应的温度逐渐降低[7]。

为了评价ZB-Ni83软包电池的安全性能,将满电电芯放置在高温测试(炉)内,并将温度传感器固定在满电电芯表面及高温测试炉内壁。静置30 min后,以5℃·min-1的速率升温测试炉,当电芯温度达到130±2℃后,保温30 min。图6为ZB-Ni83软包锂离子电池的满电炉温测试结果图。从图6可见:电芯和炉腔内壁经21 min加热后,温度从25℃升高至130℃,然后稳定在130℃并持续30 min,此时温度监控曲线未发生再次升高,说明电芯并没有发生短路甚至起火的现象。经过测试后电池出现较大膨胀,为高温下电解液挥发和部分反应造成的,但整个过程中电芯并没有发生破裂、冒烟、爆炸、着火等安全事故,表现出极好的安全性能。

图6 ZB-Ni83软包锂离子电池的满电炉温测试结果Figure 6 Hot box test results of the ZB-Ni83 lithium-ion pouch cell

3 结论

通过选择高温固相烧结方法,对Ni0.83Co0.12Mn0.05O2(Ni83)进行表面纳米ZrO2和纳米B2O3的双包覆改性,制备得到ZB-Ni83材料,并且将其应用于2.4 A·h软包锂离子电池中。结果表明,双包覆改性高镍材料的软包电池表现出了极好的倍率性能、循环性能和安全特性,说明采用纳米ZrO2和纳米B2O3双包覆改性的高镍材料是一种极具应用潜力的EV动力电池正极材料。