煤基固废地聚物注浆材料的制备及性能

郭凌志,周 梅,*,王丽娟,解 鹏,张向向

(1.辽宁工程技术大学土木工程学院,辽宁阜新 123000;2.辽宁工程技术大学辽宁省煤矸石资源化利用及节能建材重点实验室,辽宁阜新 123000;3.河北绿园检测认证集团有限公司,河北邯郸 056001)

中国约有18%待开采的煤炭储量受到较为严重的水害威胁,高承压水害已经成为制约煤炭安全开采的重要问题[1-2].对高承压水害的治理,常常采用注浆法对含水层进行加固与充填改造,注浆材料大多选择水泥基或水泥-水玻璃基材料等.由于在含水层注浆治理过程中对注浆材料的需求量巨大,给煤矿开采企业带来了沉重的经济负担.与此同时,煤炭生产和加工过程中产生了大量的煤矸石、粉煤灰和脱硫石膏等煤基固废,对环境造成了严重的污染[3-5].煤矸石、粉煤灰富含硅铝,脱硫石膏是一种激发剂,采用大掺量煤基固废来制备地聚物注浆材料是可行的,并且对降低注浆材料成本、提高煤基固废利用率及保护环境具有重大的现实意义.

目前,国内外学者利用地聚物制备注浆材料已经取得了一定的进展[6-9].将矿渣、粉煤灰和过火煤矸石等进行碱激发处理,将其中的活性成分(活性Si 和Al等元素)浸出、进一步重组形成新型地聚物注浆材料,其在力学性能、耐久性能和流动性能等方面甚至优于水泥基注浆材料.

以活性较低的原状煤矸石为主要原料来制备地聚物注浆材料的研究鲜有报道.本文采用大掺量原状煤矸石、粉煤灰和脱硫石膏,基于响应曲面试验研究煤基固废地聚物注浆材料,以期为其推广应用提供一定的理论基础.

1 试验

1.1 原材料

1.1.1 硅铝源材料

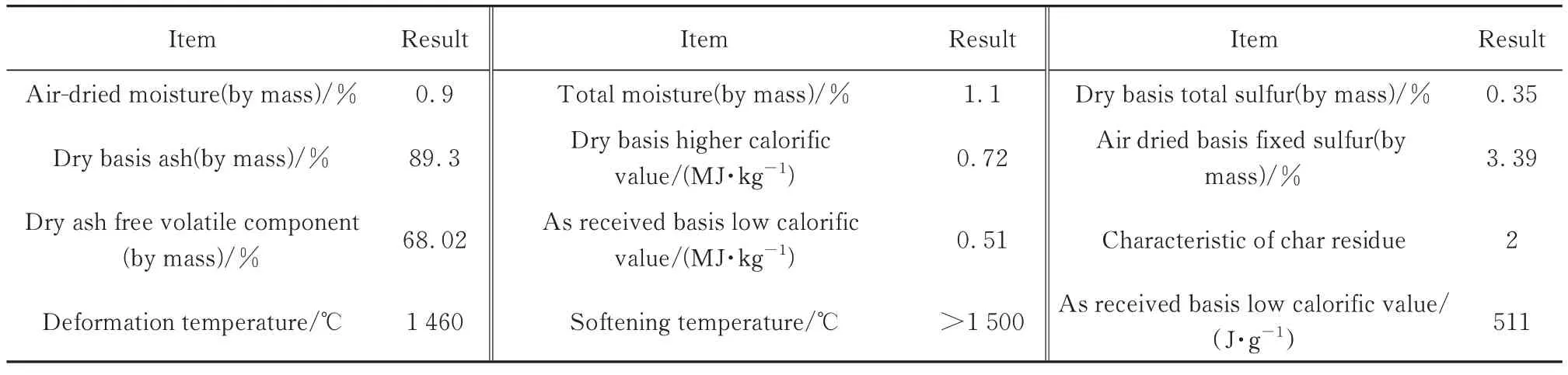

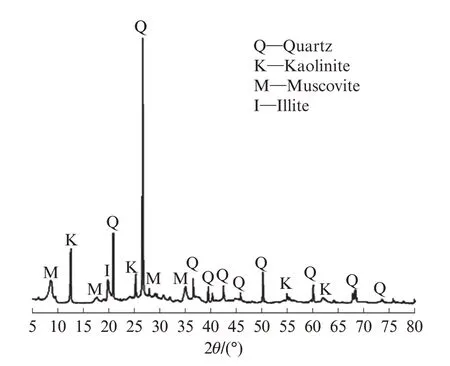

原状煤矸石:取自河北邯郸,其微观形貌如图1所示,X 射线衍射(XRD)图谱如图2 所示,化学组成(质量分数,文中涉及的组成、含量等除特别说明外均为质量分数或者质量比)如表1 所示,工业分析结果如表2 所示.

表2 煤矸石的工业分析结果Table 2 Industrial analysis results of coal gangue

图1 原状煤矸石的微观形貌Fig.1 Microstructure of raw coal gangue

图2 原状煤矸石的XRD 图谱Fig.2 XRD pattern of raw coal gangue

辅助胶凝材料:P·O 42.5 普通硅酸盐水泥和Ⅱ级粉煤灰,其化学组成如表1 所示.

表1 原材料的化学组成Table 1 Chemical compositions of raw materials

1.1.2 硫酸盐激发剂

脱硫石膏,其主要化学组成为二水硫酸钙(CaSO4·2H2O),纯度≥93%.

1.1.3 碱性激发剂

氢氧化物纯度≥96%;水玻璃中SiO2含量27.30%、Na2O 含量8.54%,波美度38.58°Bé,模数(M)3.3.通过氢氧化物将水玻璃模数调至1.2~2.4,然后静置24 h,备用.

1.1.4 其他外加剂

聚羧酸高效减水剂和其他改性剂等.

1.2 煤矸石粉制备

首先将大块原状煤矸石利用颚式破碎机破碎成粗集料,然后利用锤式破碎机将粗集料破碎成细集料,最后利用立式行星球磨机粉磨40 min 得到煤矸石粉.煤矸石粉和粉煤灰颗粒的粒径分布如图3所示.

图3 煤矸石粉和粉煤灰的粒径分布Fig.3 Particle size distributions of coal gangue powder and fly ash

1.3 试验方法

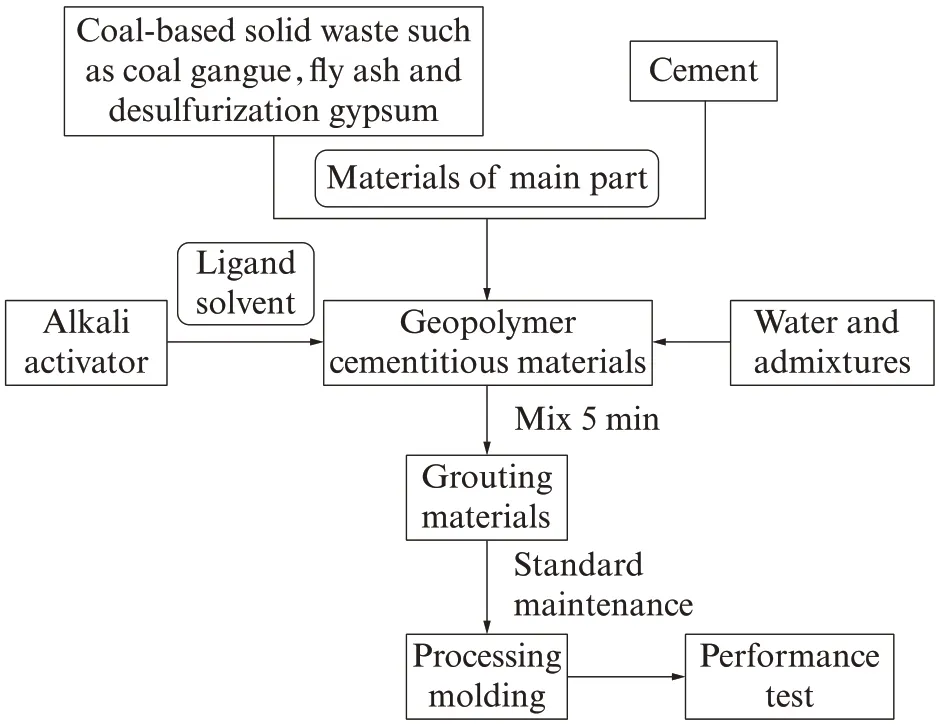

煤基固废地聚物注浆材料的制备工艺如图4所示.

图4 煤基固废地聚物注浆材料的制备工艺Fig.4 Preparation process for coal-based solid waste geopolymer grouting materials

1.3.1 物理力学性能试验

按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法标准》,进行浆液胶凝时间测试;按照GB/T 8077—2012《混凝土外加剂匀质性试验方法》,进行流动度测试;按照GB/T 17671—2020《水泥胶砂强度检验方法(ISO 法)》,采用济南时代试金公司的WDW-10E 型微机控制电子万能试验机,进行结石体抗折、抗压强度试验.

析水率:将100 mL 的浆液装入量筒中,测量2 h后浆液表面析出的水占浆液总体积的比例.若析水率不超过5%,认为浆液稳定.

1.3.2 抗渗性能试验

按JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》,采用天津港源试验仪器厂生产的SS-15 水泥砂浆抗渗仪,进行结石的抗渗性能检测.

1.3.3 原材料及结石体微观测试

采用日立S4800 型扫描电子显微镜(SEM)观察煤矸石及结石体的微观形貌;采用德国布鲁克公司生产的D8 型XRD,分析煤矸石等样品的矿物和化学组成;采用Pore Master 33 型全自动压汞仪(MIP)观察结石体的孔隙结构等特征.

1.4 材料组分配比设计

煤基固废-水泥基注浆材料体系设计,关键在于如何在煤基固废用量和材料性能之中选取平衡点,重点考虑含水层改造对注浆材料性能的要求,如结石体的最终抗压强度大于目标改造区的静水压力、抗渗性可以避免煤炭开采过程中由开挖引起的大规模渗漏水、浆体流动度满足现场注浆施工要求等.新型注浆材料在满足物理力学性能基础上提高了体系中的煤基固废含量.

为实现大掺量煤基固废制备地聚物注浆材料的目标,主体胶凝成分中煤矸石粉掺量固定为60%,粉煤灰和水泥掺量之和为40%,选择A表示水泥掺量.作为硫酸盐激发剂,脱硫石膏掺量占主体胶凝材料掺量的5%.通过添加不同性质或含量的B、C和D组分来优化浆液性能.根据以往工程经验和前期试验成果[10-12],选择B为水玻璃模数(利用氢氧化物调整模数)、C为水玻璃掺量(占主体胶凝材料掺量的10%~14%)、D为促进浆液凝结的外加剂(占水泥掺量的6%~10%).鉴于注浆材料既要保证大流动性,又要保证析水率的要求,水灰比固定为0.8,聚羧酸高效减水剂掺量为2%.

采用DX10 软件设计了四因素、三水平和五中心点的BBD 配置,安排25 组试验,每组试验平行测定3次,取平均值作为试验结果,详细配合比和主要性能试验结果如表3 所示.

表3 煤基固废地聚物注浆材料的配合比及主要性能试验结果Table 3 Mix proportions and main performance test results of coal-based solid waste geopolymer grouting materials

2 结果与分析

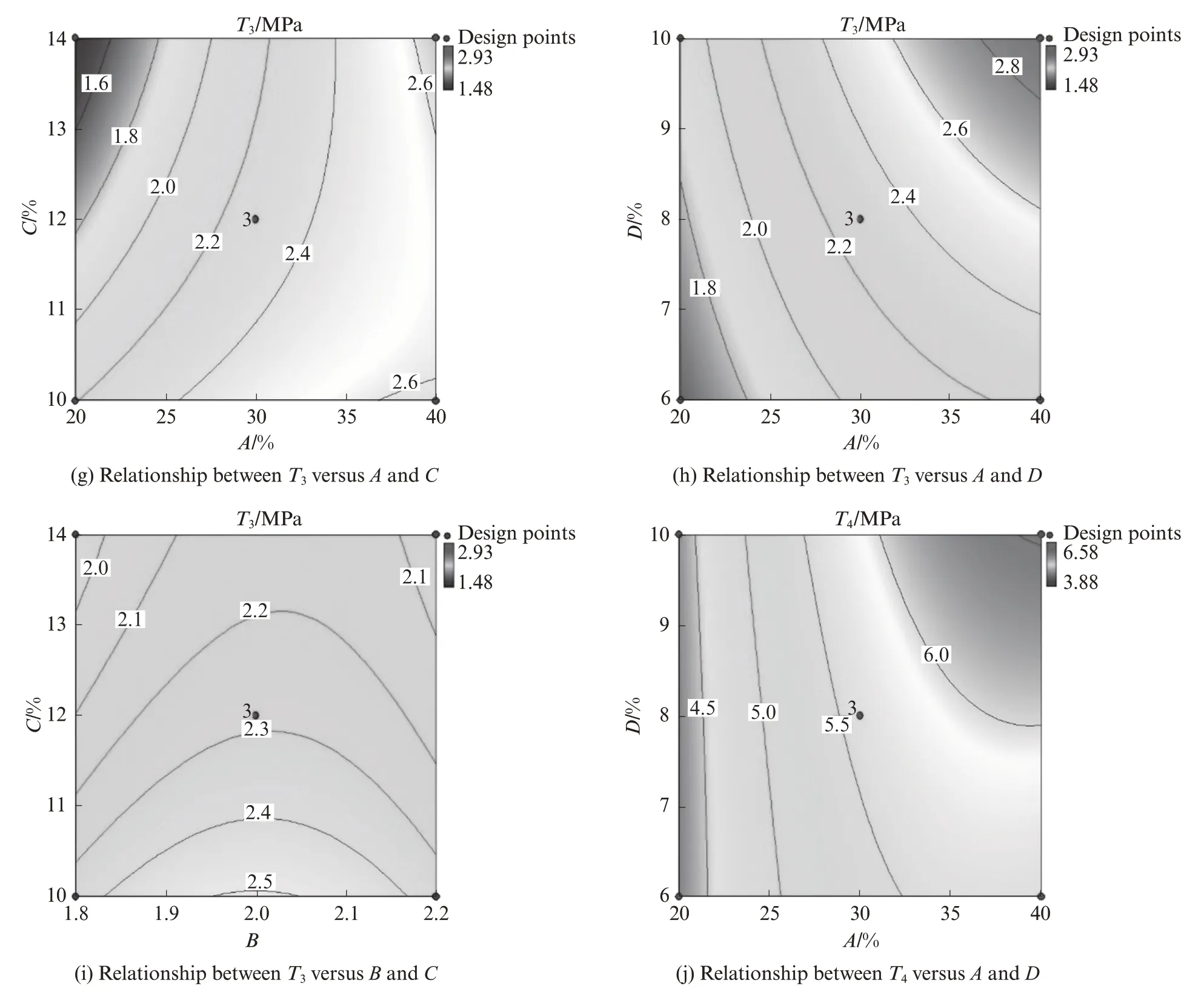

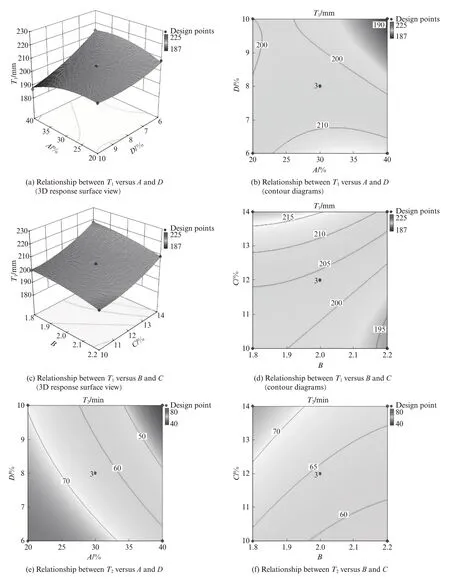

采用Design expert 软件对流动度(T1)、凝结时间(T2)、3 d 抗压强度(T3)和28 d 抗压强度(T4)进行模拟分析,得到回归模型方程(式(1)~(4))及相应的响应曲面(见图5).

2.1 各因素对析水率的影响

试验发现,25 组浆液的析水率皆小于5%.其主要原因在于:煤矸石中含有高岭土矿物,可以吸附大量的水;多元煤基固废的加入,使浆液中各种物料粒径分布更为合理,浆液稳定性得到提高;浆液中加入水玻璃后,提高了水泥与水玻璃的反应速度,生成的水化硅酸钙等凝胶体将浆液中的水分包裹,使浆液来不及析水就已凝固[13].

2.2 各因素对流动度的影响

由表3 可知,浆液黏度低、流动性好.结合建立的回归模型综合对比,各响应因子对流动度的影响程度为:C>D>B>A.其主要原因在于:

(1)图5(c)、(d)中纵坐标的等高线分布比横坐标密集,表明C对流动度的影响大于B.随着C的递增、B的降低,浆液流动度从187 mm 升至225 mm.源于水玻璃固含量为35.8%,随着C的递增,带入的自由水增加,变相增大了浆液的水灰比.另外,B是靠NaOH 掺量的增加而下调模数的,而浆液流动度与NaOH 掺量成正比,故流动度提高.随着B的提高,使得硅酸钠分子的摩尔质量增大,而浆液中硅酸根离子的增大,有助于降低颗粒间的相互应力[14],其浆液的动态屈服应力和触变程度也会随着水玻璃模数的增大而减小[15].

(2)图5(a)、(b)中横坐标颜色的变化程度没有纵坐标大,表明D对流动度的影响大于A,且响应曲面发生明显的扭曲,说明两者交互作用显著.从三维曲面看出,浆液流动性随着D的增加而逐渐降低,两者同时增大会导致浆液流动性迅速下降.源于D的主要成分为硫酸铝,与浆液中水泥水化产物发生下列反应:Al2(SO4)3+6Ca(OH)2+26H2O →3CaO·Al2O3·3CaSO4·32H2O(AFt),促进了早期钙矾石的快速形成,从而降低了浆液流动性.

图5 回归模型对应的曲面Fig.5 Response surfaces according to regression models

(3)减水剂改善了浆液的流动性.但由于煤矸石中的高岭土矿物不仅吸附水,也会吸附部分聚羧酸减水剂,导致减水剂的功效逊于水泥基注浆材料.试验表明,当掺入2%的聚羧酸减水剂时,可以保证浆液的流动度满足施工要求.

(4)粉煤灰的“滚珠”结构.在粉煤灰掺量>10%时,其颗粒形态效应提高了浆液的流动性.

2.3 各因素对浆液凝结时间的影响

凝结时间是反映注浆材料可泵性和扩散性的重要指标.过短易发生堵管和扩散半径较小的现象,过长浆液易稀释导致注浆加固效果差.各响应因子对浆液凝结时间的影响程度为:A>D>C>B.主要原因在于:

(1)由表3 可知,当A较少时,B越高凝结时间越短.因为对于煤矸石和粉煤灰掺量较多的体系,溶解难度增大,活性SiO2的浸出慢,故重构及缩聚也较慢.当B适当提高时,提供了额外的SiO2,可能使前驱体的溶解程度变高,并且为反应产物的沉淀提供了许多成核位点[16].因此,快速缩聚形成的C-S-H 凝胶加快了浆液凝固的过程.

(2)由图5(e)可知,随着D的增加,浆液凝结时间逐渐下降,A越高,与D共同作用时对浆液凝结时间的影响越大.由于D主要与A反应,故前期凝胶的形成主要靠A的水化反应;由图5(f)可知,随着B和C的增加,提供了更多介质中的活性SiO2,在较短的时间内与A反应生成新的水化产物,从而促进了浆液的凝结.但是,随着B的提高,由于液相中SiO2的聚合度较高[15,17],可能无法迅速与溶解出的Ca2+以及Al3+反应,结果延缓了浆液凝结.因素C前期主要与A的水化产物反应,因此当A不变时,只提高C掺量,水玻璃过多,浆液黏稠难于搅拌均匀,会导致浆液凝结时间延长.

2.4 各因素对结石体抗压强度的影响

各响应因子对结石体3 d 抗压强度的影响顺序为:A>D>C>B.主要原因在于:

(1)由图5(g)可知,A从20%增至40%、D从6%增至10%时,结石体的3 d 抗压强度由1.48 MPa 增至2.93 MPa.因为随着D增加,D中的酸性物质会加速C3S 的溶解,从而促进水泥水化反应,主要水化产物为棒状钙矾石(AFt)[18-19]和少量的C-S-H 凝胶,故A越少,结石体前期强度越低.另外,煤矸石和粉煤灰粉体材料也会迅速吸收液相中的水分,相当于降低了体系中的水玻璃溶液浓度,使水玻璃固化成立体网状骨架的硅凝胶,对前期强度有一定贡献.

(2)由图5(h)可知,当A<35%时,C增大会降低结石体的抗压强度;当A为40%时,C增加提高了结石体抗压强度,且B为2.0 时结石体抗压强度最高.这源于C的增加,在一定程度上增大了浆液中活性SiO2的含量,有利于前期抗压强度的发展,但是需要与足够的水泥水化产物结合生成凝胶才能得到保证.从图5(i)可知,等高线几乎呈中轴对称,说明B为2.0时结石体抗压强度最高.其原因是B过低时,含有的[SiO4]4-较少,影响了凝胶的缩聚.B过高时,水玻璃的聚合度过高可能会影响胶凝材料水化和聚合,不利于结石体抗压强度的发展.

各响应因子对结石体28 d 抗压强度的影响顺序为:A>D>C>B,与3 d 抗压强度影响一致.由图5(j)可知,当A<25%时,结石体28 d 抗压强度与D掺量几乎无关.结石体28 d 抗压强度随着D的增加,增长幅度逐渐下降.其原因:D的作用主要是提高水泥早期水化速率,水泥快速水化使其在水泥颗粒表面过早形成水化产物的凝胶膜层,阻碍了水分深入内部进一步水化,导致后期水化速率放缓,C-S-H 生长受到限制[20].煤矸石和粉煤灰由碱中的OH-和Na+激发,形成游离的硅氧四面体[SiO4]4-和铝氧四面体[AlO4]5-,当单体浓度达到饱和时进行缩聚反应,形成由硅氧四面体和铝氧四面体单体组成的空间网络结构,对结石体28 d 强度有一定贡献.从表2 和图5(h)、(j)可知,因子A和D对抗压强度的影响及交互作用在不同龄期存在不同影响.结石体3 d 到28 d 抗压强度发展随着A和D掺量的变化而改变,当A从20%增至30%和40%时,结石体抗压强度增幅分别为244.5%、239.1%和234.7%;当D从6%增至8%、10% 时,结石体抗压强度增幅分别为263.7%、244.1%和233.2%.说明A和D的掺量只有在一定范围内,才与结石体抗压强度成正相关.

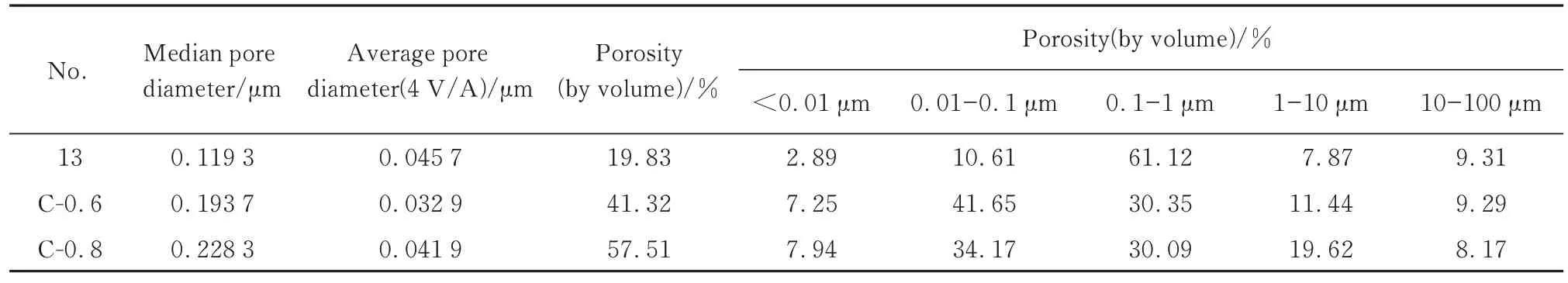

2.5 抗渗性能分析

注浆材料要求结石体具有良好的抗渗性,避免煤炭开采过程中由开挖引起的大规模渗漏水.综合表3 各项指标,选择有代表性的6 组配合比进行结石体28 d 抗渗试验,以及第13 组试件的压汞(MIP)试验,结果如表4、5,以及图6、7 所示.其中,C-0.6、C-0.8 分别为水灰比为0.6 和0.8 的水泥基对照组注浆材料.

表4 结石体的28 d 抗渗等级Table 4 28 d impermeable grades of stone bodies

由表4 可知,以上6 组试件的抗渗等级皆满足实际工况要求.由图6 可知,第13 组试件曲线顶峰位于0.3 μm 左右,宽峰主要在0.1~1.0 μm 之间.由表5 可知,第13 组试件的孔隙率远小于水灰比为0.6 和0.8的水泥基注浆材料[21],且小于1 μm 的孔径占比皆在75%左右.由此可以得出该组试件的孔径分布良好,具有很好的抗渗性.从图7 中可以看出,地聚物结石体的孔隙大多为尺寸较小的闭口孔,而水泥基结石体不仅孔隙尺寸大,且大多为开口孔.这主要是因为原状煤矸石粉、粉煤灰等复掺,使主体胶凝材料的颗粒级配更合理,密实度提高,且不同活性的煤基固废发生聚合反应的时间不同,细化了结石体的孔隙结构[22-23].随着养护龄期的递增,煤基固废解聚、重聚效果越发凸显,煤基固废原料的加入有效提高了结石体的致密性和抗渗性.

表5 浆液结石体的孔结构参数Table 5 Pore structure parameters of slurry stone bodies

图7 浆液结石体的28 d 孔隙特征Fig.7 28 d pore characteristics of slurry stone body

3 配合比优化及工程应用

3.1 配合比优化

考虑到方差分析模型的有效性,对多目标优化获得的最佳配合比进行了验证.试验结果与预测值的误差见表6.可以看出浆液流动度、凝结时间,结石体3、28 d 抗压强度的误差值均小于5%,说明试验结果与预测值吻合度好,模型精度较高.

表6 最优配合比设计的试验响应结果与预测值的误差Table 6 Error between response results of the experiment and prediction model for optimal mix design

3.2 工程应用

结合邯郸矿业集团下属的2 个煤矿奥灰水治理工程,对新型注浆材料进行了现场测试,验证了材料的工程适用性.治理区域经过4 次循环注浆后,注浆终压达到6.9 MPa.对涌水区域进行钻孔检测,未发生涌水.浆液具有良好的长距离泵送性及操作性能,胶凝时间可通过调整速凝剂、早强剂等外加剂含量来满足施工要求,浆液具有良好的扩散性能,结石体的致密度和抗渗性良好.实践证明新型注浆材料的注入,对含水层起到了充填加固的作用,治理效果良好.

4 结论

(1)煤矸石、粉煤灰富含硅铝,脱硫石膏是一种理想矿物激发剂,在机械和化学复合活化作用下,采用煤基固废来制备地聚物注浆材料是可行的.

(2)在煤基固废地聚物注浆材料体系中,影响凝结时间、抗压强度的主要因素依次是A>D>C>B,影响浆液流动度的因素依次是C>D>B>A,对浆液流动度和凝结时间A和D交互影响显著,对结石体抗压强度A和C交互影响显著.

(3)基于响应面法得到的回归模型和响应曲面,很好地反映了改性剂对浆液性能的影响,同时也能对复掺改性剂的注浆浆液配合比进行优化预测,该方法为现场设计提供了一种科学的方法.

(4)以煤基固废制备的新型注浆材料,其析水率、流动性、凝结时间、强度及抗渗性能等指标,皆满足在富水高压地层进行加固与充填改造的工程防治水需求,且具有良好的工程适用性.