有机硅改性双组分水性聚氨酯的制备与性能

*王 鑫

(昆明理工大学 云南 650000)

引言

随着环保理念在各行业领域的不断深入,促进从溶剂型聚氨酯到水性化的转型,值得注意的是水性聚氨酯受到自身结构的限制,在耐水性、热稳定性、附着性能上显著不足,成为关注的焦点[1]。本文采用改性剂、多种原料,聚体法配置有机硅改性双组分水性聚氨酯(Si-2KWPU),经过对聚合物结构与性能加以研究,证实有机硅含量对双组分水性聚氨酯(2KWPU)涂膜性能和多元醇水分散体的影响,当有机硅含量增多,聚氨酯多元醇水分散体的粒径随之变大,黏度则有所降低,涂膜接触角和断裂伸长率上升,其吸水率和拉伸强度下降。

1.实验前期准备

(1)原料及仪器

本研究选用的原料包括端羟丙基聚硅氧烷(DHPDMS),聚合级(方舟材料化学有限公司);巨丙二醇(PPG),聚合级(江苏海安石油化工厂);异佛尔酮二异氰酸酯(IPDI),分析纯(AR)(和氏璧化工贸易公司);2,2-双(羟甲基)、丙酸(DMPA),AR(国药集体化学试剂有限公司);1,4-丁二醇(BDO),AR(汕头西陇化工公司);三乙胺(TEA)、丙酮(AT),AR(上海凌峰化学试剂公司);二丁基二月桂酸锡(DBTDL),AR(上海久亿化学试剂公司)等。仪器主要有傅立叶变换红外光谱仪(NicoletiS10型,美国Thermo Fisher公司制造)、全数字化核磁共振波谱仪(ADVANCE Ⅲ型)、旋转黏度计(NDJ-1型,上海天平仪器厂)、力度分析仪(Zetasizer3000HS型,英国Malvern公司制造)、离心机(LDZ4-0.8型)、接触角仪、微型控制电子万能试验机、漆膜冲击器、铅笔硬度仪、热分析仪(TGA/SDTA851e型)等。

(2)改性双组分水性聚氨酯的制备

合成水性聚氨酯的主要原料有低聚物多元醇、异氰酸酯、扩链剂等,而对于水性聚氨酯的制备,一般采用预聚体法合成。由于异氰酸酯极易与水产生反应,在水分散体上采取内乳化和外乳化两种方法。外乳化即为强制乳化法,如果分子链存在少量的亲水性链段或基因,或者是不具有亲水性的含量,这种情况应添加乳化剂,进而获取乳液。这种乳化方法受到分散粒径的影响,稳定性较差,这种方法不值得借鉴。自乳化法又叫做内乳化法,是指利用聚氨酯链中的亲水性,利用阴阳离子亲水基团或聚乙二醇等非离子亲水基团,包括磺酸基团、季胺盐等,该方法在没有乳化的前提下,便可以形成稳定乳液,且还能降低残存的亲水性小分子乳化剂液的影响;自乳化法包括溶液法、熔体分散所合法、酮亚胺-酮连氮法、封端异氰酸酯法、预聚体混合法,根据聚氨酯的分散过程,具有直接分散和倒向分散两种形式[2]。

2.研究实验过程

(1)合成方法

对于改性水性聚氨酯的合成,主要包括前加料方式和后加料方式两种。

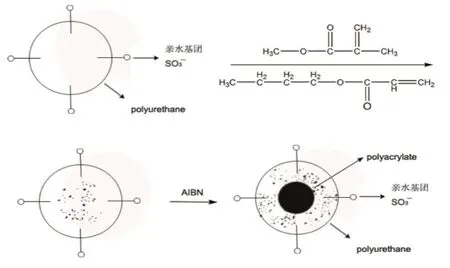

前加料方式,主要是指按照一定比例混合的聚氧化丙烯二醇(PPG)、羟基聚硅氧烷和甲苯二异氰酸酯(TDI),取丙醇为溶剂(适量),制备出NCO基团(端基)的预聚体,利用预聚体和BOD、DMPA反应扩链,产生的扩链产物经过与TEA中和,经过强烈的乳化作用,并与EDA进一步生成反应实现扩链目的。表现为真空脱溶的过程,以此合成和配置出新型的水分散有机硅-聚氨酯(Si-PU),是一种共聚物乳液[3-4]。图1为复合乳液及胶膜的制备。

图1 复合乳液及胶膜的制备

后加料方式具体操作是将一定比例混合的PPG和TDI,经与丙酮(溶剂)生成反应,从而制备出NCO基团(端基)的预聚体,而之后的操作与前加料方式一样,共同合制出共聚物乳液(Si-PU)。

不同加料方式,对结构和性能的影响表现为后加料的方法使有机硅在PU分子中分布更集中,仅需少量有机硅,便能在短时间内快速形成聚硅氧烷的富集区。前加料方法促使聚合物结构分布均匀,受到有机硅用量影响,胶膜的水接触角随之增大或变小,待到Si含量接近于饱和状态,水接触角的值趋于稳定。

本研究对于聚氨酯多元醇水分散体的制备,需要实现明确是否具备良好的氮气生成环境,准备好集测温、搅拌、回流冷凝等于一身的四口烧瓶,加入经脱水处理后的聚丙二醇(PPG)、端羟丙基聚硅氧烷(DHPDMS)和异佛尔酮二异氰酸酯(IPDI),待温度上升到90℃,添加少量催化剂二丁基二月桂酸锡(DBTDL),立刻搅拌均匀观察反应4h,当温度下降到80℃,加入小分子扩链剂1,4-丁二醇(BDO)2.0g和亲水性扩链剂2-双(羟甲基)丙酸6.0g,使其相互反应2~3h,从中获取聚氨酯预聚体;继续使温度降至70℃,按照事先的羟值加入三羟甲基丙烷(TMP),使其具有三官能度,发挥内交联剂功能,对分子链采取封端操作,如果温度低于40℃,使DMPA和TEA中和反应0.5h,待到体系黏性增加,往其中加入丙酮,确保降黏效果,持续进行高速搅拌,去离子水乳化分散0.5h,再进行蒸除丙酮的最后操作。

为进一步把握双组分水性聚氨酯的乳化剂其涂膜的制备,根据反应物反应物“n(-NCO)/n(-OH)=0.8”的路线,添加少量催化剂,使比例从0.8调整为1.2,观察实验过程的反应;乳化放置10~20min,选取聚四氟乙烯的模板物质,经过涂膜操作,运用真空干燥箱放置一段时间后,确保表面干燥。

(2)样品性能和结构表征测试

样品性能和结构表征测试包括乳液黏度测试、乳液固含量测试、乳液性能测试、乳液粒径大小和粒径分布测试[5]。乳胶色谱法(GPC)测定聚合物相对分子质量及其分布,投射电子显微镜(TEM)观察水分散体的多相结构等微观形貌,联合扫描电镜(SEM)观察角磨断面的微观形貌;示差扫描量热分析(DSC)法分析聚合物的玻璃化温度的变化,热重法(TG)分析聚合物的热分解性能。此外,还包括表面ESCA能谱分析、傅里叶变换红外光谱分析、吸水率测试等。

(3)结果及讨论

①R值对水性聚氨酯性能的影响

结合水性聚氨酯合成情况来看,异氰酸酯与多元醇配比两个指标,直接影响到乳液性能,促成R值的改变。随着R值的增加,水性聚氨酯的表面逐渐从半透明呈现为乳白色,液体的流动性降低,贮存时间变短,主要原因在于NCO和脲基含量增加,亲水性变差、粒径增加。在R值持续增加条件下,聚氨酯分子链生成多个极性基团,造成胶膜变硬。

R值对乳液压敏性能也具有影响,从图2可以看出R值与初黏性和持黏性的关系,在固定的范围内,随着R值的变大,水性聚氨酯持黏性上升、初黏性下降,表明持黏性依靠分子内聚力,初黏性受分子链式中软段影响大。R值越大,整个聚氨酯分子链式的硬段占比越高和氢键越多,经过NCO与水生成反应,转变为缩而脲等物质,引发交联密度增大,使其持黏性变高[6]。

图2 R值与初黏性和持黏性的关系

②丙酸(DMPA)含量对乳液性能的影响

随着丙酸(DMPA)含量变多,乳液颜色从起初的不稳定白色逐渐转变为带蓝光的乳白色乳液,且具有较强的稳定性,表明丙酸(DMPA)对体系黏度具有双重性,尤其是在亲水基团作用下,乳液颗粒体积规格变得均匀,粒径由大变小,致使其黏度有所降低;期间乳胶粒的极性和水化能力增加,流体黏度逐渐表达,在这种综合影响下,丙酸(DMPA)含量及用量关系复杂,并非是简单的线性关系。丙酸(DMPA)含量引发乳液持黏性增加,主要原因在于离子含量促使极性基团逐渐向被胶接材料靠拢,从而在交界处产生一股较大的黏附力,双电层结构的吸附作用显著增强;期间结构分子内力和氢键作用有所增加,使得内聚力变大,具体表现为水性聚氨酯分子链之间的作用力变大[7]。表1为有机硅含量对多元醇性能的影响,在有机硅含量持续增加的情况下,多元醇的粒径也随着变大,整个体系黏度趋于降低,产生这种变化的主要原因是有机硅含量直接影响到水子链的疏水性,尤其是大分子不易分散,经过弱化水合作用,粒径由小变大;证实有机硅含量、体系黏度和变形难易程度影响显著,如果有机硅含量3%~5%,体系呈现出半透明和泛蓝光,且黏度小,有着较好的储存稳定性能。

表1 有机硅含量对多元醇性能的影响

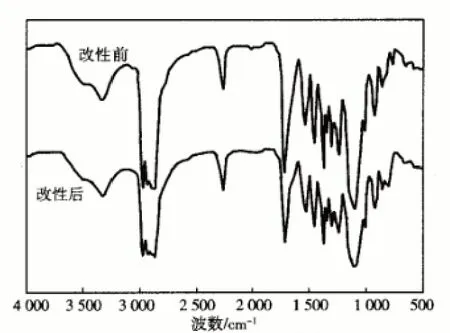

③有机硅改性对产物性能的影响

通过运用红外光谱分析(见图3),改性前后的PU预聚体,有机硅氧烷于化学反应下,集中到PU分子链段上;对于不同有机硅氧烷的选取,明确水性聚氨酯基本配比维持不变的前提和基础下,利用二甲基硅烷和水性聚氨酯进行共聚改性。经过研究表明二甲基硅烷所得试样的外观仍较好,出现破乳现象,整个乳液的持黏性显著不同,但流动性和初黏性差距不大,可作为有机硅的改性单体使用。不同用量的有机硅对乳液性能影响显著,在二甲基硅氧烷含量增加过程中,乳液改观从半透明呈现为白色,吸水率从55%降至17%,耐水性延长、贮存期缩短、初黏性降低和持黏性增加。由于有机硅含量增多,微相分离效应十分明显,如果聚硅氧烷含量高于6%,拉伸强度降低明显。此外,在应用性能上,端羟丙基聚硅氧烷(DHPDMS)含量,采取直接涂膜的方式,其干燥时间、强度、硬度等相互作用,特别是对耐酸碱油污性能影响很大,而对附着力影响不明显,若是端羟丙基聚硅氧烷(DHPDMS)朝着涂膜表面运行,表面张力迅速由大到小变化,也加剧水分的挥发,致使干燥的时间随之缩短;考虑到端羟丙基聚硅氧烷(DHPDMS)极性特点,很容易出现位阻反应的现象,此时涂膜发生从坚硬到柔顺的改观,其抗冲击强度也有所降低。

图3 有机硅改性前后红外光谱

3.结论及展望

双组分水性聚氨酯作为一种由含羟基树脂和多异氰酸酯预聚物两组组成的物质,本研究过程中,结合有机硅的性能和特点,将两者有机融合,围绕有机硅改性双组分水性聚氨酯的制备与性能展开研究,得出以下几点结论:

(1)在一定规模范围内,根据R值的增加,乳液外观发生改观,粒径增大、其性能降低,水性PU乳液的初黏性下降、持黏性上升。

(2)丙酸(DMPA)含量在一定程度上,对乳液各项指标均产生影响,包括外观、持黏性、耐水性等,随着丙酸(DMPA)含量的不断增加,乳液耐水性呈现从好变化的趋势,其持黏性增强效果显著。

(3)二甲基硅烷(含羟基)Ⅰ号是一种良好的有机硅改性单体介质,能够显著改善水性聚氨酯的耐水性和持黏性,但注意的是,应将其用量控制在合理范围内,若是用量过渡,反而会造成稳定性较差和贮存期缩短等问题。经过改性后的水性聚氨酯,性能及质量有所改善,能够更好地用于各行业领域,满足或优于压敏胶指标[9]。

双组分聚氨酯的耐化学、耐腐蚀性和耐磨性显著,附着力和干燥性能优势显著,尤其是交联效率高和固化点低,在涂装施工、生物医学、工程机械等领域应用广泛,故可持续发展理念下环境友好型的无溶剂涂料在未来涂料研发中前景可观。