基于数字孪生的复杂矿用设备预测性维护系统

张旭辉,鞠佳杉,杨文娟,吕欣媛

(1.西安科技大学机械工程学院,陕西西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西西安 710054)

传统的矿用设备维护一般是根据以往经验制定周期性巡检流程,并由经验丰富的技术人员现场勘查、检修[1-2]。随着矿山智能化程度和测控水平的不断提高,对矿用设备有效检修(如状态监测、预测维护等关键技术)的要求也不断提升[3-4]。因此,具有状态预测、分析决策功能的数字孪生技术成为设备故障预警领域的研究热点[5-6],受到了学者们的广泛关注。

为实现最大程度的智能化预测,学者们在传统数字孪生体组成框架的基础上,提出了许多基于数字孪生的故障预警方法[7],进一步明确了数字孪生体的框架结构及其系统特性,比较典型的应用场景包括航空航天系统[8]、制造加工系统[9]、复杂测控系统[10]、通信驱动系统[11]和融合装配系统[12]等。这些系统的数字孪生体具有较高的灵活性,但存在系统复杂、实际应用困难等问题。为此,学者们尝试采用简洁的输入或通过引入深度学习和大数据处理等方法来驱动系统的决策。例如:希腊佩特拉斯大学的Nikolakis等[13]为优化工厂内的物流作业,提出了一种以简洁元素作为输入的仿真方法来构建数字孪生体;太原理工大学的丁华等[14]提出了一种数字孪生与深度学习相融合的采煤机健康状态预测系统;北京理工大学的张玉良等[15]通过构建航天器的数字孪生体来提高其制造加工过程中的智能决策水平;西安科技大学的张旭辉等[16]提出采用基本的虚实从动策略来实现复杂煤矿机电设备的远程操控。然而,上述研究虽强调了虚拟预测结果驱动现实交互设备的虚实同动功能,却忽略了现实交互设备操作后所产生新数据的回收与检验,易导致虚拟预测结果准确度降低。

针对上述数字孪生技术的应用难点,笔者以数字孪生体构建以及预测性维护流程为思路,综合考虑煤炭机械的常见故障,构建了通用的复杂矿用设备预测性维护系统。首先,提出一种基于LabVIEW、MySQL和Unity3D的复杂矿用设备状态监测方法,以实现多元数据的采集与分析,并通过3D可视化方式展示目标设备状态;然后,对基于灰色粗糙集的BP(back propagation,反向传播)神经网络进行研究,以确定复杂矿用设备故障预警功能的实现方法;最后,基于混合现实(mixed reality,MR)技术构建复杂矿用设备的预测性维护系统,并以故障预警结果驱动辅助维修流程并部署至HoloLens眼镜,引导维修人员操作。

1 基于数字孪生的复杂矿用设备预测性维护系统总体设计

1.1 预测性维护系统的功能需求

对于复杂矿用设备,基于数字孪生的预测性维护系统应满足以下功能需求。

1)状态监测。状态监测是预测性维护系统的基石,承担着数据采集与传输的任务[17]。在状态监测过程中,将设备状态数据通过虚拟交互手段简明直观地显示在其三维模型上,以实现操作人员从整体上把控复杂矿用设备的运行状态[18]。

2)故障预警。故障预警是预测性维护系统的关键,在对采集的设备状态数据进行约束简化处理后,对故障预测算法进行优化,以保障预测结果的合理性,进而对下一阶段设备状态进行故障预警[19]。

3)预测维护。预测维护是预测性维护系统的目标,为保障技术人员的现场实操性,结合MR技术将预测性维护指导信息部署至HoloLens眼镜,技术人员通过佩戴眼镜即可获得简洁直观的维护指导[20]。

1.2 预测性维护系统的总体流程

基于数字孪生的复杂矿用设备预测性维护系统的总体流程如图1所示。首先,基于复杂矿用设备的物理实体,搭建其数字孪生模型[14],并借助传感器实时采集设备的状态数据;然后,对采集的状态数据进行处理、分析,并搭建目标设备的机理模型,一方面实时呈现设备状态监测结果,另一方面通过故障预测模型实现设备故障预警;最后,综合状态监测结果和故障预警结果来判断目标设备在下一阶段是否能正常运行,若正常则返回数据采集步骤,若异常则部署预测性维护流程,对设备物理实体进行预测性维护操作,维护后的状态数据仍由传感器采集,以实现状态监测的迭代更新。

图1 基于数字孪生的复杂矿用设备预测性维护系统总体流程Fig.1 Overall process of predictive maintenance system for complex mining equipment based on digital twin

2 复杂矿用设备数字孪生体构建

数字孪生体包含物理空间实体、虚实交互模块、数字空间模型以及上层智能应用服务,构建完整数字孪生体的过程即为预测性维护系统的实现过程。构建复杂矿用设备的数字孪生体,其组成框架如图2所示。

图2 复杂矿用设备数字孪生体组成框架Fig.2 Composition framework of digital twin of complex mining equipment

物理空间实体是数字孪生体的基础,包含现实设备与传感器等硬件设施,将传感器安装于目标设备的各个关键部位,用于获得全面精准的设备状态信息。

虚实交互模块采用以太网TCP(transmission control protocol,传输控制协议)通信协议,通过数据采集卡将各传感器的基础数据传递至数据库,方便后续虚拟空间建模时调用相关数据。

虚拟空间模型包含目标设备的状态监测模型和故障预测模型。其中:状态监测模型打破了传统几何模型的限制,借助虚实交互技术在几何模型的基础上融合设备的实时状态信息,实现对设备状态的实时监测;故障预测模型是数字孪生体的核心,即利用目标设备的历史状态数据对预测算法进行训练和优化,以得到最优的故障预测模型,从而达到故障预警的目的。

智能应用服务层通过综合判断数字空间模型的结果给出最终的维护决策。当技术人员在现场进行维护后,由虚实交互模块将维护结果再次传递至数字空间进行预测分析,从而完成状态数据的迭代更新,以保障预测性维护功能的可靠性。

3 复杂矿用设备状态监测技术

状态监测是预测性维护系统的底层技术,体现在数字孪生体虚拟空间层的状态监测模型部分,是向虚拟世界呈递物理世界真实状态的纽带[18]。在机械设备的设计、制造阶段,包含海量的数据,例如尺寸结构、预估寿命和失效类型等;当机械设备投入生产后,会产生大量运行状态数据、维修损坏数据等。为保证状态监测模型的准确性,本文通过简化虚拟模型、关注核心数据以及采用数据库等方式来保证数据动态变化的实时性和可靠性。

传统的状态监测系统多以LabVIEW等专业软件开发,数据传递便捷且高效,但图表数据复杂,非专业人士难以理解和操作,故提出了简洁、直观的3D可视化状态监测模型,以满足数字孪生体对高保真模型的要求。复杂矿用设备的状态监测流程如图3所示。

图3 复杂矿用设备状态监测流程Fig.3 Status monitoring process of complex mining equipment

首先,在真实矿用设备的实验台上,利用传感器获取设备状态参数,并对传感器采集的信号进行模数转换,并自定义以太网TCP通信协议实现上位机数据连通;然后,利用LabVIEW软件将采集的设备状态数据储存于MySQL数据库中,以对矿用设备的历史信息、状态监测数据进行存储管理与分类,从而方便Visual Studio软件编程调用;接着,根据真实矿用设备的尺寸,利用SolidWorks软件和3DMAX平台搭建矿用设备的虚拟模型,并采用Unity3D开发引擎调用MySQL Navicat协同数据库,将设备的状态数据、几何尺寸和维修历史等重要信息通过标红强提醒、语音播报和文字面板提示等方式显示在状态监测模型中;最后,利用矿用设备动态变化的位姿、工况等参数在虚拟世界中驱动数字孪生体,实现虚拟模型的迭代更新,并记录工况数据以进行维护性预测处理。操作人员只要查看状态监测模型中的可视化数据即可对矿用设备的状态进行总体把控:通过键鼠移动选择不同零件部位,在查看设备三维模型的同时观察其当前的主要状态。

4 复杂矿用设备状态预测维护

在建立可呈现复杂矿用设备物理实体当前状态的数字化模型后,利用状态预测技术实现故障预测模型的构建是实现预测性维护功能的关键。人工神经网络因具有良好的容错与自学习能力,被广泛应用于故障预测领域[20]。但在复杂矿用设备的实际运转过程中会产生大量冗杂的状态数据,而灰色关联分析方法与粗糙集理论可在不同方向上约简数据集,达到剔除无关属性、无效数据的目的[21],可满足BP(back propagation,反向传播)神经网络的收敛与精度要求。因此,本文在复杂矿用设备的预测性维护系统中采用基于灰色粗糙集的BP神经网络。

4.1 基于灰色粗糙集的BP神经网络预测模型

要实现复杂矿用设备的预测性维护,就需要对大量的设备历史运行状态数据进行分析,通过对数据进行提取、处理,不断地训练优化故障预测模型,并通过仿真和预测获得数字化、精确化的处理结果。首先,制作矿用设备的初始决策表,并利用灰色关联分析方法剔除冗杂数据;然后,对剩余数据进行离散化处理,采用粗糙集理论去掉无关影响因素,得到约简后的矿用设备数据决策表,将其作为待训练BP神经网络预测模型的输入;最后,考察预测结果是否满足精度要求,以判断所构建的预测模型是否构建成功。基于灰色粗糙集的BP神经网络预测模型的构建流程如图4所示。

图4 基于灰色粗糙集的BP神经网络预测模型构建流程Fig.4 Construction process of BP neural network prediction model based on grey rough set

以复杂矿用设备的运行故障数据集[22]作为训练集,其中:λ为矿用设备的故障状态,λ=1时为故障状态,λ=0时为正常状态;a~f为6种可能引起矿用设备故障的影响因素。

1)灰色关联分析。

令矿用设备故障状态特征序列为X0,定义故障状态序列Xi=(xi(1),xi(2),…,xi(n)),i=1,2,…,m),则其与特征序列间的灰色关联度γ(X0,Xi)的计算步骤为:

a)求解序列Xi的均值像Xi′;

b)求解特征序列X0的均值像X0′,计算其与Xi′对应分量的差并取绝对值,记为Δi(k),并求其最大值M与最小值N:

c)计算关联系数γ(x0(k),xi(k)):

式中:ξ为分辨系数,ξ多数情况下取0.5。

d)计算灰色关联度:

若灰色关联度较低,则认为这些数据无法有效反映复杂矿用设备的故障特征,应筛选去除。

2)粗糙集约简。

对于初始决策表DT,其纵向属性约简算法的处理步骤如下:

a)计算差别矩阵Mn×n(DT)=(cij)n×n的下三角矩阵;

b)对析取范式进行合取运算,得到差别函数Δ;

c)变换形式得Δ′=⋁kΔk,根据与之对应的约束项,制作矿用设备故障纵向约简决策表。

以等频装箱法对经过灰色关联分析横向约简后的数据表进行离散化处理,以差别函数进行数据集的属性约简,剩余的即为复杂矿用设备的故障影响因素。

3)BP神经网络预测模型构建。

BP神经网络包含输入层、隐含层和输出层,其中:输入层个数与故障影响因素个数一致,设为k;隐含层以试算法确定,设为j;输出层仅有故障状态λ,故设为1。最终的BP神经网络三层结构为k-j-1。

4.2 预测性维护功能实现

预测性维护功能属于数字孪生体上层的智能应用服务部分,是虚拟世界指导物理世界的载体。故障预测模型将故障预测结果通过本地数据库发送至远程PC(personal computer,个人计算机)端,在MySQL Navicat数据库中可查看MR维修指导服务中故障编号匹配表中的故障诊断结果。当预测性维护系统的故障编号为1时,则需要进行相应的维护操作,发送故障编号以驱动部署相匹配的MR辅助维护流程。其中,MR技术支撑模块承担着对应预测性辅助维护程序下载任务,佩戴HoloLens眼镜的维修人员可根据驱动指令进行现场作业,保证维护工作的准确高效。

维护指导过程的数据驱动模块由Visual Studio软件编写,可实时向基于数字孪生的复杂矿用设备预测性维护系统下发故障类别指令。每台矿用设备在数据库中都对应一张数据表,用于存储设备运行状态数据和设备基本信息,通过建立状态数据的时间戳作为关键索引可获取设备运行状态预测故障时间点,以此驱动决策部署。每张数据表包含的字段有:设备编号、设备型号、时间戳和预测状态编号等,如表4所示。

表1 复杂矿用设备数据库字段信息表Table 1 Field information table of complex mining equipment database

5 采煤机摇臂部液压柱塞泵预测性维护功能实验验证

为验证所提出的基于数字孪生的复杂矿用设备预测性维护系统的状态监测、故障预警以及维护指导等功能,以采煤机摇臂部液压系统为对象进行分析。

1)状态监测。

根据采煤机液压系统的真实尺寸,利用SolidWorks软件和3DMAX平台搭建其虚拟模型,并在Unity3D开发引擎中搭建虚拟场景。利用安装在采煤机摇臂部液压柱塞泵上的传感器采集当前的故障数据,并采用基于STM32的便携式采集仪实现采集数据的模数转换;然后,自定义以太网TCP通信协议实现上位机数据连通,利用LabVIEW软件将采集的多元数据分类后存储,以便Visual Studio软件编程调用,并调用MySQL Navicat协同数据库,对当前液压柱塞泵的状态数据进行匹配,为虚拟模型添加几何尺寸、维修历史和状态参数等数据,并显示在其状态监测模型中。

表2所示为在实验台上采集的右摇臂液压柱塞泵外泄口油温、进油口压力、回油口压力、工作湿度、泵机转速和相对振幅等6个参数(记为a~f)。

表2 采煤机右摇臂液压柱塞泵故障数据Table 2 Fault data of right rocker hydraulic plunger pump of shearer

2)故障预警。

基于表2数据,构建基于灰色粗糙集的BP神经网络预测模型,具体步骤如下。

a)灰色关联分析。

样本序号即代表采煤机液压柱塞泵的使用周期,故以第1组样本为特征序列进行灰色关联分析。表3所示为采煤机右摇臂液压柱塞泵故障数据的灰色关联分析结果。由表3可知,样本7,11,14,20与样本1的灰色关联度较低,表明这4组数据无法有效反映采煤机右摇臂液压柱塞泵的故障特征,视为无效冗杂数据。

表3 采煤机右摇臂液压柱塞泵故障数据灰色关联分析结果Table 3 Grey relational analysis results of fault data of right rocker hydraulic piston pump of shearer

b)粗糙集约简。

采用等频装箱方法对经灰色关联分析横向约简后的数据进行离散化处理,然后利用基于差别函数的属性约简方法对离散化处理后的数据进行条件属性约简,得到的约简结果为{a,c,d,e,f},即影响采煤机液压柱塞泵故障的主要因素有5个:温度、进油口压力、回油口压力、转速和相对振幅。

c)BP神经网络预测模型构建。

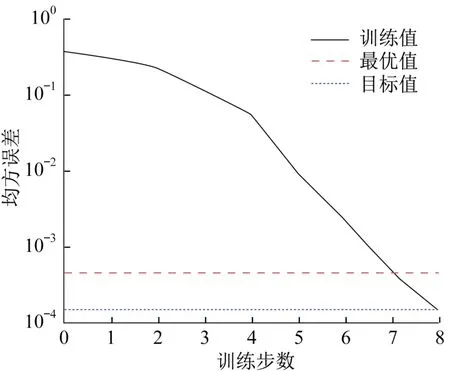

对于三层BP神经网络,由灰色粗糙集处理后的条件属性为5,因此输入层神经元个数为5;根据试验测算的结果,为使最小训练步数达到精度要求,隐含层神经元节点数取15。因此,最终确定为5-15-1的三层BP神经网络。

训练函数选用Levenberg-Marquardt算法中的trainlm函数,隐含层和输出层分别选择tansing和logsing作为激活函数,学习率为0.05。在剩余的16组样本中,以前15组样本为训练样本,以剩余1组样本为测试样本,在MATLAB软件中进行BP神经网络预测模型训练,结果如图5所示。测试结果表明,所构建预测模型的绝对误差为1.08%,均方误差较小,结果较为可靠,可用于采煤机液压柱塞泵预测性维护。

图5 BP神经网络预测模型训练结果Fig.5 Training results of BP neural network prediction model

利用训练好的BP神经网络预测模型来预测采煤机左摇臂液压柱塞泵的故障状态,结果如表4所示。其中,第6和第13组为冗余数据,作舍弃处理。根据模型预测结果给出相应的故障编号,由表4结果可知,该模型的预测准确率达到90%以上。将预测结果保存至MySQL数据库,若分析匹配的左摇臂液压柱塞泵故障编号置1,则根据故障预测结果驱动对应的C#程序进行预测性维护指导流程添加,以部署该故障类别下的MR预测性维护指导流程。若故障编号置0,则继续进行状态监测。

表4 基于BP神经网络的采煤机左摇臂液压柱塞泵故障预测结果Table 4 Fault prediction results of hydraulic piston pump of left rocker arm of shearer based on BP neural network

3)现场辅助维护。

维修人员佩戴已部署好采煤机左摇臂液压柱塞泵辅助更换流程的HoloLens眼镜,打开系统进入预测性维护模式,在GUI(graphical user interface,图形用户界面)面板上查看其历史参数、故障状态等,如图6所示。实验结果表明,采煤机摇臂部液压系统预测性维护指导流程关键步骤通过语音提示、文字指引和虚拟工具演示等实现液压柱塞泵的更换流程指导,维修人员根据该流程拆卸液压柱塞泵,更换故障液压配件,验证了所提出的基于数字孪生的预测性维护系统的可行性。

图6 采煤机摇臂部液压系统预测性维护系统功能验证结果Fig.6 Functional verification results of predictive maintenance system for hydraulic system of shearer rocker arm

6 总结

本文针对复杂矿用设备维护难题,联合LabVIEW软件、MySQL数据库和Unity3D开发引擎,提出了基于数字孪生的预测性维护系统,实现了状态监测、故障预警和现场辅助维护等关键功能,解决了物理空间与虚拟空间的数据交互、状态预测和决策驱动的问题。结果表明,所提出的基于数字孪生的预测性维护系统可为复杂矿用设备的预测性维护提供创新性方法,可促进现实世界与虚拟世界之间的数据交互。然而,所提出的预测性维护系统仍有一定的改进空间,如样本数据仅针对采煤机的液压柱塞泵,还需要针对其他复杂零部件进行深入研究,以进一步提高系统的普适性;在故障预测算法等方面,还需根据不同目标对象进行训练、优化,以提高系统的准确性。