半焦煤的燃烧及综合利用研究

吴 燕,董颖涛,徐 静

(1. 陕西煤田地质工程科技有限公司,陕西 西安 710021;2.陕西省煤田地质集团有限公司,自然资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710021;3.中国电建集团西北勘测设计研究院有限公司,陕西 西安 710000)

在煤的分级利用多联产系统中,部分挥发分析出后,在剩余产物中仍然存在的挥发分称为“半焦”。虽然半焦煤具有可燃性,但是由于挥发分偏低,着火和稳定燃烧的难度较大。因此在半焦煤的利用中,必须要使用富氧燃烧技术,增加燃烧环境中的氧浓度,从而使半焦煤稳定燃烧。另外,随着挥发分的析出,半焦煤的微观结构上出现了大量的孔隙,比表面积显著增加,使得物理吸附能力增强,因此半焦煤也常用作吸附剂。从工业应用效果来看,半焦煤的吸附能力虽然不如活性炭,但是在材料来源、使用成本等方面具有显著优势,也是半焦煤综合利用的一个重要方向。

1 半焦煤的燃烧特性

1.1 半焦煤的制备

本文使用管式炉制取半焦煤,试验装置见图1。其中,管式炉与一台温度控制仪连接,可自动调节反应温度。选取0.5 g 的煤样,研磨成粒径在50 μm 左右的粉末,然后倒入瓷舟中,并将煤粉摊平,然后置于石英管内。调节质量流量计,使裂解气(氮气)的流量稳定在400 ml/min,在当前环境下反应0.5 h 后,停止加热,将瓷舟取出后自然冷却至室温,然后称量此时瓷舟的重量,减去空瓷舟的重量,即为样品质量,最后将所得样品放入储存袋中备用[1]。

图1 管式炉制取半焦煤实验装置示意图

1.2 不同煤种裂解与燃烧试验

1.2.1 试验煤种与试验方法

为了探究煤种对半焦煤燃烧特性与吸附特性的影响,分别选择褐煤、烟煤2 种材料制取半焦煤。褐煤与烟煤各称量10 g,称重精度为0.1 mg。然后依次进行干燥和破碎处理,将破碎后的煤粉用300目标准筛进行筛分,保证煤样粒径不超过50 μm。然后将制取的煤样放于STA550 型同步热分析仪中,进行热重实验。在该装置中,可完成煤的裂解反应、燃烧反应,并采集反应过程中的特性参数。

1.2.2 不同煤种的裂解和燃烧特性

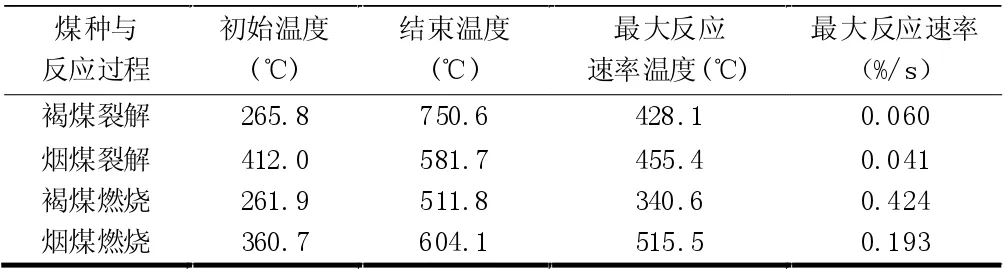

本次实验选择“反应速率法”计算各煤种进行不同反应时的初始和结束温度,即煤粉燃烧反应开始后,其反应速率达到1%/min 时的温度作为该反应的开始温度;同样的,煤粉燃烧结束时,其反应速度降低至1%/min 时的温度,为该反应的结束温度。在煤粉的裂解反应中,则将反应速率0.6%/min 作为判断标准,判断方法同上。煤种的裂解和燃烧特性见表1。

表1 不同煤种的裂解和燃烧特性参数

根据表1 数据,在裂解反应中,褐煤的反应初始温度比烟煤低了146.2 ℃,这表明褐煤的挥发分在不足300 ℃时已经析出,其着火温度更低,相比于烟煤更容易着火。烟煤则需要温度达到400 ℃才能析出,由于其煤化程度更高,因此着火相对困难。从裂解反应速率上来看,褐煤也要快于烟煤,说明褐煤的裂解过程更加集中。综合对比来看,褐煤的裂解反应开始温度较低,最大反应速率较快,裂解持续时间短,裂解产物的特性指数优于烟煤。从这一点来看,在工业制取半焦煤时,应优先选择褐煤作为原材料,这样制得的半焦煤将会获得更好的燃烧特性,具备更高的利用价值[2]。

1.2.3 煤与半焦煤的燃烧特性比较

选择褐煤作为原材料,使用管式炉在氮气环境下升温至1 000 ℃后制取半焦煤,然后对比半焦煤与褐煤的燃烧特性。燃烧反应中初始温度、结束温度的计算与上文相同,煤粉与半焦煤在燃烧反应、气化反应中的特性参数见表2。

表2 煤粉与半焦煤燃烧特性参数

结合表2 数据,由褐煤制取的半焦煤,在燃烧反应中的初始温度(425.0 ℃)要明显高于褐煤的初始温度(260.1 ℃)。这说明半焦煤的着火温度有明显提升,因此半焦煤的着火更加困难。同时,由于半焦煤的挥发分含量更低,因此要想达到最大反应速率,所需的温度也更高。褐煤煤粉正常燃烧时,最大反应速率温度仅为310.6 ℃,与燃烧反应的初始温度接近,说明在燃烧反应开始不久,即可达到最大反应速率;相比之下,半焦煤正常燃烧时,达到最大反应速率所需温度为601.8 ℃,与燃烧反应的结束温度接近,说明在燃烧反应进行相当长一段时间后,才能达到最大反应速率。综合来看,半焦煤燃烧反应着火温度更高、最大反应速率偏低,燃烧反应活性比褐煤差。

2 半焦煤的综合利用

2.1 半焦煤的吸附特性及其应用

2.1.1 试验方法

孔隙度是决定半焦煤吸附特性的主要指标,本次试验选择AUTO-1 型物理/化学吸附分析仪测定半焦煤样品的比表面积和微孔面积。实验中分别选取了5 种材料,分别是褐煤煤粉、活性炭,以及由褐煤在600 ℃、700 ℃和800 ℃制备的3 份半焦煤。

2.1.2 半焦煤的吸附特性

5 份样品的比表面积和微孔面积测定结果见图2。

图2 不同温度褐煤半焦煤的比表和微孔面积

结合图2 可以发现,在5 种样品中,普通煤粉的比表面积和微孔面积最低,活性炭最高。半焦煤的比表面积和微孔面积与其制备时的温度呈正相关。在制备温度为600 ℃时,半焦煤的比表面积为126 m2/g,微孔面积为191 m2/g;在制备温度为800℃时,半焦煤的比表面积为327 m2/g,微孔面积为638 m2/g。这是因为裂解温度升高的情况下,褐煤中挥发分的析出量也会随之增加,因此最终产物半焦煤的微孔结构更多,由此获得了更加良好的吸附特性。

2.1.3 半焦煤的应用

煤在裂解反应中析出大量的挥发分,因此制得的半焦煤属于多孔状结构,使其具备了良好的吸附特性[3]。以目前市场上应用最广的活性炭吸附材料作为对照,其价格通常为每吨4 000~6 000 元,相比之下褐煤的价格每吨不足400 元,而作为褐煤分级利用副产物之一的半焦煤,其价格更低。因此,使用半焦煤作为吸附剂在成本方面具有显著的优势。结合上文实验可知,半焦煤的吸附特性主要与制取温度有关。当制取温度为800 ℃时,其比表面积(327 m2/g)和微孔面积(638 m2/g)已经与活性炭(分别是342 m2/g、659 m2/g)十分接近。因此,从使用成本、吸附特性等因素上综合对比,将半焦煤作为一种吸附剂具有巨大的应用价值。

2.2 半焦煤的富氧燃烧特性及其应用

2.2.1 试验方法

本次试验选择4 种样品,除了作为对照的褐煤煤粉外,还有3 种在不同温度下(600 ℃、800 ℃、1 000 ℃) 由褐煤制备的半焦煤。试验所用仪器为TGA-851 型热重分析仪。在试验开始后,将仪器反应温度以50 ℃/min 的速率,快速从室温升高到1 000 ℃。同时,利用两台质量流量计同时调节该仪器的气体流量,并保证气体流量稳定在120 ml/min。整个试验中通过调节进气量提供6 种不同的氧浓度,分别是0%的纯O2工况、20%的O2/CO2工况、40%的O2/CO2工况、60%的O2/CO2工况、80%的O2/CO2工况和100%的纯的O2工况[4]。

2.2.2 半焦煤的富氧燃烧特性

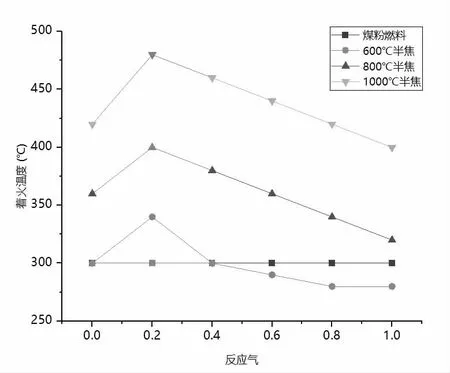

4 种样品在不同氧浓度下的着火温度见图3。

图3 煤粉空气燃烧与半焦煤富氧燃烧特性参数对比

结合图3 可以发现,煤粉在不同氧浓度下的着火温度保持300 ℃不变。但是在不同裂解温度下制取的半焦煤,却因为裂解温度的不同,其着火温度也随着氧气浓度的变化而发生了明显的改变。从整体上来看,3 种半焦煤着火温度随氧浓度升高的变化曲线基本保持一致:在氧浓度0~20%范围内,随着氧气浓度增加,着火温度也随之上升;在氧浓度20%~100%范围内,随着氧气浓度增加,着火温度相应降低。具体来看,600 ℃半焦煤在氧浓度为40%时,着火温度与褐煤煤粉一致,之后随着氧浓度的继续增加,着火温度低于煤粉;而800 ℃和1000℃半焦煤在整个氧浓度变化范围内,其着火温度均为达到褐煤水平。

2.2.3 半焦煤的应用

通过上文实验分析可知,相比于褐煤,半焦煤的着火温度、燃烧温度更高,更难燃烧。因此为了提高半焦煤的燃烧效果,必须要增加燃烧环境中氧气的浓度,实现半焦煤的富氧燃烧[5]。实验表明,半焦煤的富氧燃烧能够显著提升其燃烧特性。在氧气浓度为40%时,600 ℃半焦煤的着火温度已经十分接近于褐煤,此时半焦煤的燃烧效果达到最佳。虽然继续增加氧浓度可以使着火温度进一步降低,但是会导致成本增加。而对于800 ℃和1 000 ℃半焦煤,即便是氧浓度达到100%,也很难使半焦煤燃烧特性达到煤粉的水平。因此,将氧浓度设定为40%、选择600 ℃半焦煤可以实现综合效益的最优。

3 结论

受到半焦煤燃烧特性的影响,为进一步提高半焦煤的燃烧价值,需要适当增加燃烧反应时氧气的浓度。对于600 ℃半焦煤来说,氧浓度在40%时可以达到最佳的燃烧效果。同时,挥发分大量析出后的半焦煤变成了多孔结构,具有了与活性炭相当的吸附能力,但是其成本更低,因此也是一种理想的吸附材料,具有广泛的应用市场。