微组装自动贴装工艺优化

杜京鹏,刘德喜,景 宇,史 磊,张 晓,宋 涛

(北京遥测技术研究所,北京 100094)

微组装技术是综合运用高密度多层基板技术、多芯片组装技术、三维立体组装技术等,将集成电路裸芯片、微小型表面贴装元器件等进行高密度互连,构成模块化电子产品的一种先进电气互联技术。微组装技术是实现电子产品向小型化、轻量化和多功能方向发展的重要技术途径[1]。随着自动化、信息化、智能化的发展,传统的人工操作已无法满足用户的需求,通过自动化设备代替人工实现高质高量的生产方式不可避免,同时可以更好地保证稳定性、持久性。自动贴片机是微组装芯片贴装中至关重要的设备,其实质是集光、机、电、算为一体的高精度自动化贴片设备,包括视觉系统、机械系统、控制系统和软件系统等4个部分。GaAs、GaN等芯片与壳体热匹配存在差距,因此在贴装过程中需要采取在芯片底部增加载体的方式解决。由于载体在来料阶段存储媒介与贴片机供料方式不匹配,无法进行自动贴装,且在载体固化过程中也会存在一定偏移,该类产品一个载体上同时放有芯片及多个电容,且距载体边缘较近,如果存在一定偏差会导致点胶位偏离载体,且放置也会出现偏斜,压坏芯片和电容。本文以某多功能贴片机为例,对自动贴片基于载体的芯片、电容贴装遇到的问题进行描述与分析,提供相应的解决方法。

1 贴片机基本工作流程

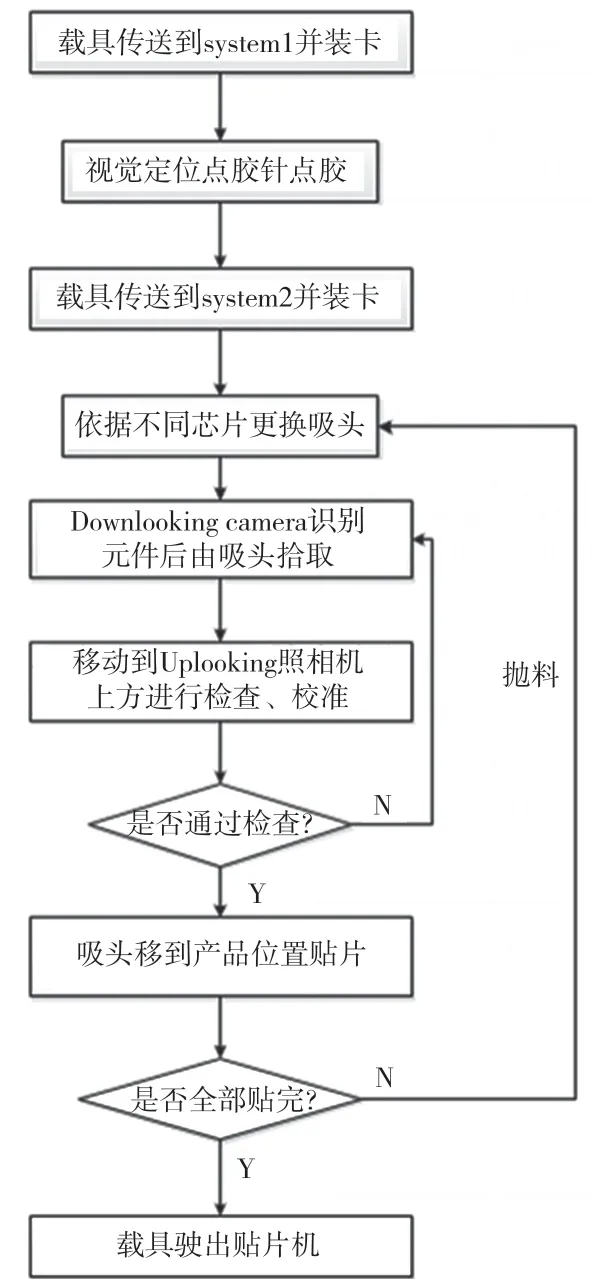

自动贴片机是芯片自动贴装的主要设备,一般情况下,机器的生产方向是从左至右,分为system1和system2两个独立系统,可实现点胶与贴片并行。载料台分静态和升降两部分承载多种芯片,设备与高精度武藏点胶控制器集成。通过定位—创建芯片—拾片—贴片等功能,实现将裸芯片及微型元件快速、准确地贴装到电路基板的指定焊盘位置,贴装流程如图1所示。

图1 贴装流程

2 质量影响描述

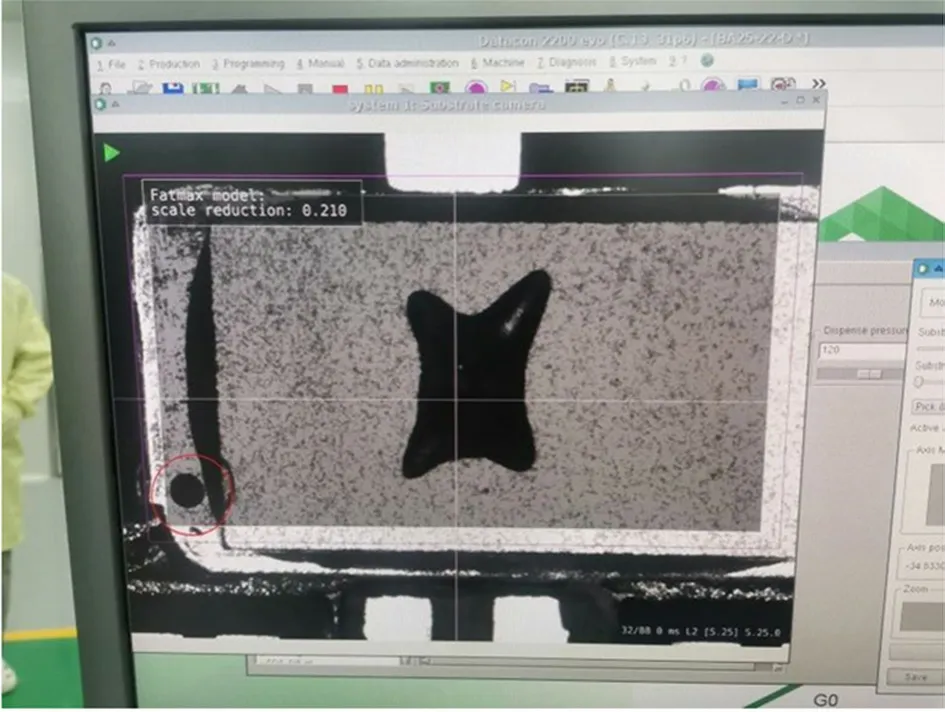

在设备自动点胶完成后,会发现红圈位置胶点本应该在载体左下角,偏离了原有位置,如图2所示。因为点胶与贴片采用同样的编辑方式,所以贴片位置会出现在现有点胶位置,可能导致电容变形。

图2 贴片机实际点胶情况

经分析,由于载体在来料过程中的封装方式不是与贴片机相匹配的料盒形式,导致在粘接载体的过程中,都是由人工手动放置,如图3所示,会存在一定的偏差。如图2所示,可以发现点胶过程中,定位框相对于该载体向左上偏移,以致中心错位,导致点胶位置也向左上偏。并且同样情况一共有8个同样的位置,且该载体上需要放置4个器件,如图4所示。点胶位置的偏移,同样意味着贴片的偏移,严重影响产品一次合格率,导致返修,影响进度。

图3 产品载体放置情况

图4 载体上布局图

3 措施优化

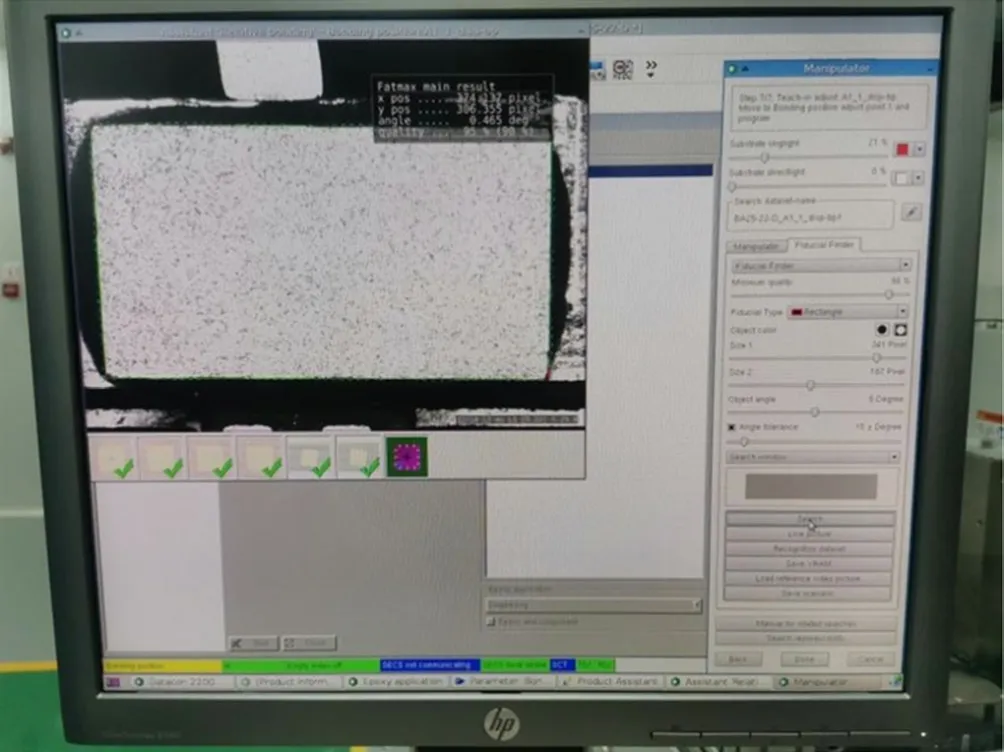

分析后发现增加单独的图像识别功能,可以实现对载体轮廓的抓取,确定中心位置。系统根据相机确定的中心位置以坐标形式反馈给装有吸头的机械臂控制器,在拾取—校准完成后将物料放入反馈的指定位置。如图5所示,在编辑点胶位置前加入图像识别“1search”,可以很好地锁定产生偏移的物料特征,后面在特征位置大体定位完成后进行图像识别的建立。在Manipulaterstep7/7选取“Rectangle”算法并调节光源,达到载体轮廓黑白渐变最明显的图像,进行几次“search”没有问题后,选择“Done”,如图6所示。

图5 点胶位编辑图1

图6 点胶位编辑图2

4 结束语

自动贴片机是微组装领域的高端设备,为产能提供了有力保障,贴片机的功能比较强大,尤其是进口设备,对其各方面研究还需进一步摸索,实践。此次问题的解决弥补了贴装过程中人为干预找点的不足,使过程更流畅,质量高,一致性更好,产能较之前提高了1倍。