316LN 复杂U 形锻件渐进成形及晶粒度控制技术研究

文/赵晓光·贵州航天新力科技有限公司

本文通过试验研究了温度、变形量对316LN 合金晶粒尺寸的变化影响规律;设计了一种渐进成形的模具,研究了U 形锻件弯曲成形过程变化特点,解决了成形和脱模等难题;采用模拟仿真分析手段,研究了温度、变形量、弯曲成形多因素耦合条件下的晶粒尺寸变化规律,制订了U 形锻件一体化成形的工艺参数,得到了形状和性能满足要求的复杂U 形锻件。

极向场线圈U 形支撑是ITER 极向场线圈支撑系统的核心关键部件,要承受强电磁场力、放电瞬时脉冲和地震载荷等强载荷,需要有良好的强度,同时需要良好的低温性能和韧性,以保证能够承受由于超导线圈冷却和放电破裂等造成的超导线圈环向和径向的收缩。

极向场线圈U 形支撑锻件(图1)的显著特点是尺寸大和材料特殊。316LN 材料变形抗力大,锻造温度范围窄;316LN 单相奥氏体无同素异构转变,晶粒度无法通过后续热处理进行细化;复杂变截面随形锻造技术操作复杂,锻造工序多。锻件尺寸越大,形状越复杂,操作难度就越大,多种不利条件的叠加耦合,使得特种316LN 材料锻件异形变截面一体化成形改性技术难度呈指数级增加。

图1 316LN 复杂U 形锻件示意图

对于大尺寸的U 形锻件,弯曲成形过程中存在比较多的问题。板料在弯曲过程中底部首先会被折弯,形成弧形底部(图2),造成模具和坯料分离,容易出现中心偏移;U 形锻件在完成弯曲变形后,在最终成形阶段,由于底部为弧形,需要上模施加压力才能使整个底部变平整(图3),随着温度的降低,316LN材料的变形抗力非常大,对模具会造成较大的损伤,降低模具寿命;由于下模是一个封闭模具,且深度较深,锻件成形后出模难度比较大,使锻件长时间处于高温下无法得到有效的冷却,造成晶粒度的粗大,导致产品最终组织粗大,降低综合性能。

图2 底部弧形(坯料和模具分离)图

图3 最终成形时底部弧形图

因此,本文研究的重点:一是多因素耦合下的晶粒度控制技术;二是模具设计及变形温度和变形量的优化,保证锻件最终的组织均匀和晶粒度细小。

晶粒度调控技术研究

在工程实际中,温度和变形量经常相互耦合对晶粒度的变化产生影响,针对不同的复杂异形锻件,成形时需要不同的锻造火次。本试验的主要目的是研究锻件在多火次、小变形量或无变形量条件下,加热温度和变形量对晶粒度的影响。掌握锻件在加热和变形过程中的变化规律,从而为制定合理的锻造工艺参数提供支撑。

本文选取初始晶粒度为4级,规格为φ100mm×200mm 的316LN-C3 锻棒为研究对象,主要进行如下试验,以确定316LN不锈钢锻造工艺对晶粒度的影响。

⑴加热温度对316LN 晶粒度的影响。综合考虑工程化的实际情况和设备情况,加热温度选择1050℃、1100℃、1150℃、1180℃,保温80min,然后入水冷却,截取试样观察晶粒度的变化情况。

⑵一火次加热温度和变形量对316LN晶粒度的影响。选取1050℃、1100℃、1150℃、1180℃四个温度,将试样加热,到温保温80min 后,分别进行10%、15%、20%、30%的变形量锻造,变形结束后进行水冷。

加热温度对316LN 晶粒度的影响

在D/4 位置截取试样进行晶粒度观察。从试验结果来看,1050℃时,晶粒度与初始晶粒度相差不大,并没有明显晶粒长大;1100℃时,晶粒度变为3 级,1150℃时,晶粒度仅有1 ~2 级。由此可以看出,在低于1050℃时加热,晶粒度变化不大,锻件超过1050℃时开始有晶粒长大,超过1150℃长大速度变快。

一火次加热温度和变形量对316LN晶粒度的影响

经过10%~30%的锻造变形后,分别从D/4位置截取试样进行晶粒度观察。从试验结果来看,温度越低,变形量越大,晶粒度越细。10%变形量时,在1050℃时,晶粒度基本没有变化,其他几种温度条件下均存在不同程度的晶粒度粗化;在15%变形量时,晶粒度较10%变形量均有了不同程度的细化,1050℃和1100℃的晶粒度均已达到初始晶粒度的状态,1150℃和1180℃晶粒度仍然比较粗;在20%和30%变形量时,晶粒度细化效果均比较明显。

分析讨论

从试验结果看,加热温度超过1050℃时,晶粒开始长大,超过1150℃时长大非常明显,因此,再加热温度不宜超过1150 ℃,根据变形量选择1050 ~1100℃比较合适。变形量在15%时,晶粒得到比较明显的细化。初始晶粒度控制在3 ~4 级,再加热温度控制在900 ~1050℃时,多火次小变形量(<10%)或无变形量时,晶粒度不受加热总时间的影响,仍然能比较有效地控制在2 ~3 级。

U 形锻件渐进弯曲成形技术研究

模具设计及弯曲成形模拟分析

本文提出采用带有压边装置的渐进精密成形模具(图4),在模具上设置压缩弹簧,弹簧的压缩力使板料在变形过程中不发生底部弯曲现象;316LN 材料变形抗力大,采用渐进多次弯曲的模具,使弯曲成形过程由一次整体弯曲变成多次渐进弯曲,降低了对压机的压力要求,同时使模具承受的力被分散,提高模具的使用寿命;如图5 所示,考虑到316LN 晶粒的长大规律,渐进成形的方式降低了变形所需的压力,可以将坯料加热温度控制在950 ~1050℃,保证在整个弯曲成形过程中,晶粒长大速度变慢且可控,进而实现精确弯曲成形,得到晶粒组织均匀且尺寸精确的锻件;最终成形后,压缩弹簧伸长,在弹性力的作用下使上模向上运动,反作用力使锻件向下运动,上模与锻件实现自动分离,同时带动锻件和下模实现分离,能够比较轻松的完成脱模。

图4 渐进弯曲成形模具

图5 渐进弯曲成形模拟

弯曲成形过程晶粒尺寸变化模拟

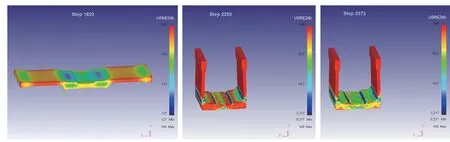

设计选取1000℃、1050 ℃、1100℃三种温度条件,坯料初始晶粒尺寸设置为100μm,借助于模拟仿真的方法,研究U 形锻件成形过程中晶粒尺寸和组织变化情况(图6、图7、图8)。

图6 1000℃时U 形锻件弯曲晶粒变化情况

图7 1050℃时U 形锻件弯曲晶粒变化情况

图8 1100℃时U 形锻件弯曲晶粒变化情况

通过模拟仿真研究发现,在1000℃条件下,完成弯曲成形后最终锻件的最大晶粒尺寸变化为107μm,晶粒尺寸长大率为7%,发生弯曲变形部位晶粒尺寸得到细化;在1050℃条件下,完成弯曲成形后最终锻件的晶粒尺寸变化为121μm,晶粒尺寸长大率为21%,发生弯曲变形部位晶粒尺寸得到细化;在1100℃条件下,完成弯曲成形后最终锻件的晶粒尺寸变化为148μm,晶粒尺寸长大率为48%,发生弯曲变形部位晶粒尺寸得到细化。

结论

通过研究,采用渐进弯曲成形,锻件的形状和组织性能均满足技术要求。主要体现在以下两点:

⑴渐进弯曲成形过程抗力降低,成形尺寸良好,锻件易脱模;

⑵成形温度选取在900 ~1050℃,在无变形量的情况下,晶粒尺寸长大率小于30%,满足标准要求。