酚醛树脂气凝胶的溶胶-凝胶法制备及合成机理

范佳敏,秦 岩,傅华东,邹镇岳,薛宸沂

(武汉理工大学材料科学与工程学院,湖北 武汉 430070)

酚醛树脂(PFR)具有良好的力学性能、耐火性能、阻燃性能、耐化学介质和耐候性,广泛应用于国防军工、航空航天、民用建筑及电子电气等领域。传统的PFR 基复合材料存在高密度和高热导率的缺点,一定程度上限制了PFR 的应用。而PFR 气凝胶能有效降低材料密度和热导率,在保温隔热、防火阻燃等领域[1]具有更为广阔的应用前景。酚醛气凝胶通常是由高活性的酚和醛类单体通过复杂的超临界干燥过程制备。其制备周期长、单体价格贵且毒性大、超临界干燥设备昂贵、操作过程复杂危险,难以实现商业化生产。常压干燥技术(APD)使有机气凝胶的大规模商业化成为可能[2],近年来,使用廉价的市售PFR 作为前驱体制备多孔气凝胶材料的研究越来越多[3~5]。Bahramian 研究组专注于酚醛清漆型气凝胶的制备和表征,报道了一种在热水反应釜中制备PFR 气凝胶的高温溶胶-凝胶方法(Tsol-gel:120~180 ℃)[6,7],该方法可在环境干燥后提供高的交联密度和极低的收缩率。系统研究了聚合物相对分子质量、树脂浓度及凝胶温度对PFR 气凝胶微观结构的影响[8,9]。Cheng[10~12]等采用低温溶胶-凝胶法制得了PFR 湿凝胶,经多次溶剂替换,置换出湿凝胶内高表面张力的溶剂,达到了常压干燥的目的。华东理工大学[13]、航天材料及工艺研究所[14]等机构,以线型PFR 和六次甲基四胺(HMTA)为原料合成了PFR 湿凝胶,在进行常压干燥之前,所得的湿凝胶先在溶剂中浸泡(固化或老化3~7 d)才能聚合和重新安排分子链,使其成为一个完美的纳米结构网络[15]。上述研究均以PFR 为前驱体代替单体,缩短了溶胶-凝胶时间。另外,PFR 形成的凝胶具有大孔隙和坚固的网络,使常压干燥条件下凝胶的收缩率极低,大大降低了气凝胶制备的设备成本。若能消除溶剂老化和溶剂替换等步骤将进一步提高PFR 气凝胶的生产效率。

参考当前常压干燥制备气凝胶的相关文献研究[13~15],笔者采用了一种工艺简便、制备周期短、安全经济的路线来制备PFR 气凝胶。合成的关键是采用市售PFR 为前驱体、低表面张力的醇为溶剂,在密封容器中通过低温溶胶-凝胶反应合成具有适当的网络强度、大粒径/大孔网络的湿凝胶以减少常压干燥期间孔隙结构的塌陷和收缩。该工艺无需溶剂替换和溶剂老化,可直接常压干燥,制备周期缩短到72 h。根据PFR 的固化机理,溶胶、凝胶粒子形成机制,研究了3 种树脂(钡酚醛树脂(BaPF)、热塑性酚醛树脂(TPPF)和硼酚醛树脂(BPF))在不同醇溶剂中交联固化和干燥过程骨架收缩的情况以及合成气凝胶材料的力学强度和热性能。该制备方法对设备要求简单,可实现大尺寸、大规模制备,这是一种对中低温固化(150 ℃及以下)的PFR 制备气凝胶广泛适用的方法。

1 实验部分

1.1 试剂与仪器

钡酚醛树脂(BaPF)、普通热塑性酚醛树脂(TPPF)、硼酚醛树脂(BPF)、复合酸固化剂(主要有效成分为对甲苯磺酸和硫酸二乙酯):购于济南圣泉集团股份有限公司;无水乙醇(Et-OH)和正丙醇(NPA):均为分析纯,购于麦克林试剂公司。所用试剂无须进一步纯化,可直接使用。

1.2 制备过程

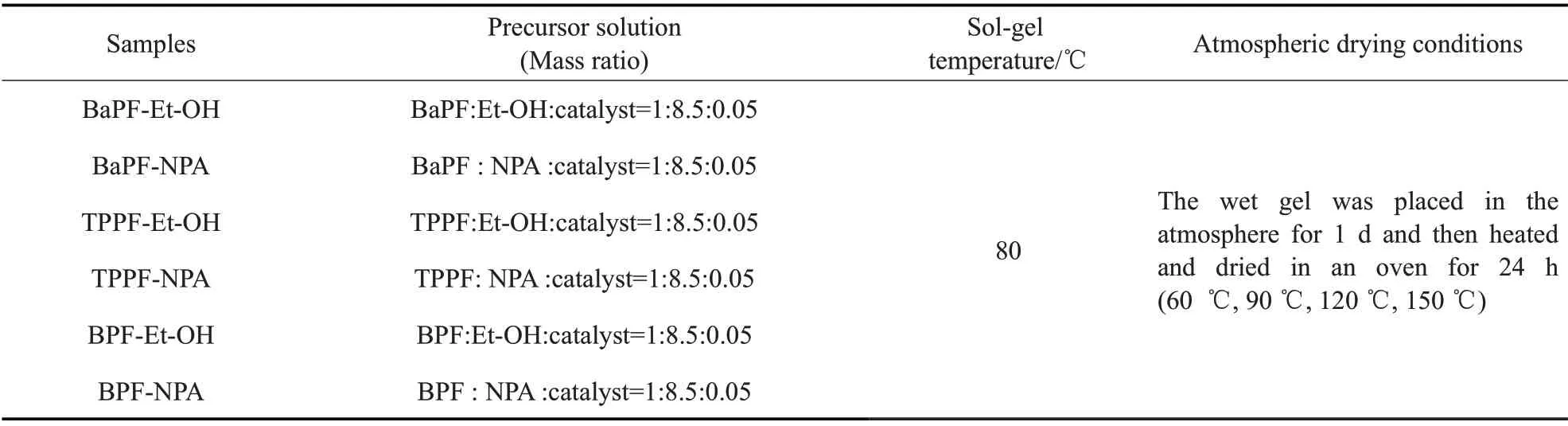

3 种PFR 和2 种醇溶剂两两匹配进行试验,实验组和缩略语见Tab. 2。制备流程如Fig.1(a)所示。首先称取一定量的PFR 分散在醇溶剂中,添加酸性固化剂继续搅拌(PFR、醇溶剂和固化剂的质量比为1∶8.5∶0.05),以获得均相PFR 前驱体溶胶。然后将前驱体溶液移入50 mL 小玻璃瓶中密封。密封玻璃瓶置于80 ℃烘箱中溶胶-凝胶化反应24 h,以得到PFR 湿凝胶。随后湿凝胶直接在室温放置24 h,最后在60~150 ℃烘箱中阶梯升温干燥共24 h,制得PFR 气凝胶。

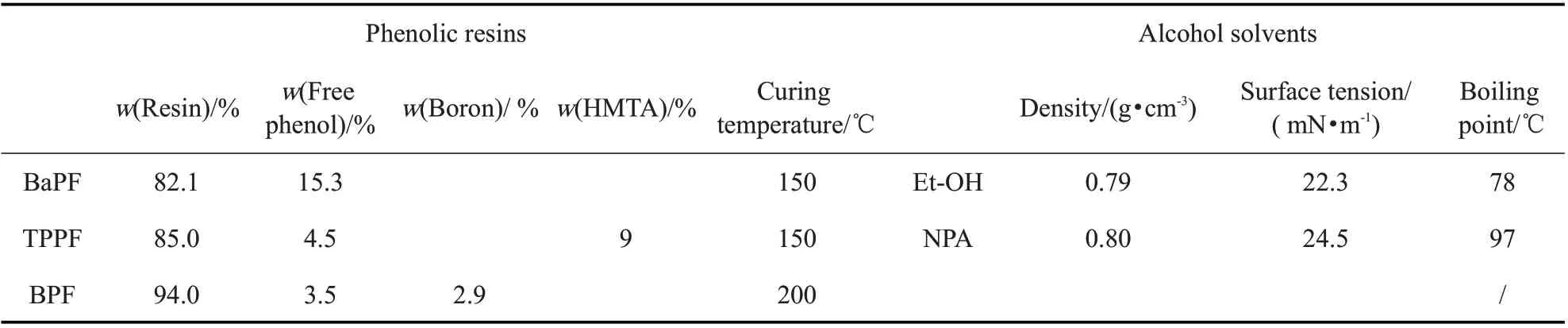

Tab.1 Basic parameters of phenolic resins and alcohol solvents

Tab.2 Orthogonal experimental group numbers and experimental conditions

Fig.1 (a)Preparation process and (b)synthesis mechanism of PFR aerogel

1.3 测试与表征

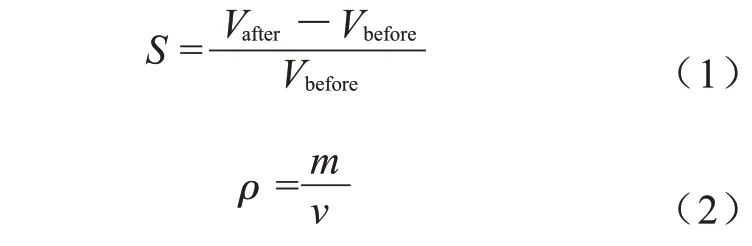

1.3.1 体积收缩率测试:通过式(1)计算样品干燥前后的体积收缩率(S)。通过测量圆柱样品的尺寸和质量并通过式(2)估算表观密度

1.3.2 红外光谱分析:利用智能型傅里叶变换红外光谱仪(Nexus/Nexus)研究气凝胶合成过程中化学结构的变化。

1.3.3 扫描电镜分析:采用场发射扫描电子显微镜(JSM-7500F)观察PFR 气凝胶的微观形貌和骨架结构。

1.3.4 比表面积及孔隙度分析:采用全自动比表面积及孔隙度分析仪ASAP2020 测试77 K 下N2吸附-脱附等温线。Brunaer-Emmett-Teller(BET)法用于计算比表面积(SBET);BJH 曲线用于介孔和孔径分布分析;总孔隙体积(Vtotal)在最大相对压力下0.995 时进行估算。

1.3.5 力学性能测试:采用万能力学试验机测试材料的压缩强度,试样为Φ24×18 mm 的圆柱体,位移变化为1 mm/min。

1.3.6 热导率测定:采用热常数分析仪(TPS2500S)表征PFR 气凝胶的热导率。

2 结果与讨论

2.1 PFR 气凝胶的制备及宏观特征

3 种PFR 由于分子结构不同,在醇溶剂中表现出来的相容性存在明显差异;最佳固化温度的区别使得它们在溶胶-凝胶反应后得到的湿凝胶状态也有所不同。湿凝胶的状态影响了后续常压干燥阶段气凝胶的收缩率和密度。3 种系列的凝胶制备过程的宏观表现如Tab. 3 所示。

Tab.3 Macroscopic characteristics of the reaction process of the six experimental groups

2.2 显微结构分析

PFR 凝胶的SEM 图如Fig.2 所示。BaPF 和TPPF形成的气凝胶颗粒与颗粒之间以一定的“缩颈”结构相互联结,形成“珠链”状交错连接,构造出三维网络结构,颗粒与骨架之间形成中孔和大孔,这些丰富的大孔隙是常压干燥成功的先决条件之一;而BPF 形成的凝胶几乎是致密光滑的,这是因为BPF的固化温度(180 ℃)较高,与醇溶剂(78~100 ℃)的正常沸点之间存在较大差异,导致其凝胶交联程度极低[16~18],形成的湿凝胶像果冻一样柔软,骨架强度不足以抵抗干燥过程中的毛细管力导致结构坍塌、开裂。这种材料不能称之为气凝胶,只能称为干凝胶。TPPF 比BaPF 形成的气凝胶网络更细密,这主要是因为TPPF 中含有HMTA,HMTA 在其中同时充当催化剂和交联剂,N 原子具有多余的孤对电子,可以提高酚环上邻位和对位碳原子及酚羟基的反应性[19],提供更多的活性点。因此,在凝胶化过程中会形成许多更小、更高度分支的团簇,团簇之间的孔隙自然更小。不同的PFR 与不同醇溶剂配合得到的结果也不同。BaPF-Et-OH 密 度 为0.23 g/cm3,BaPF-NPA 密度为1.0 g/cm3,从微观结构来看,BaPF-NPA 较BaPFEt-OH 气凝胶的颗粒更小,内部的孔尺寸也小(约0.6μm)。这可能是因为BaPF 在NPA 中溶解性不好,阻碍了BaPF 分子链交联,在溶剂化作用下形成的溶胶粒子尺寸更小,导致BaPF-NPA 湿凝胶在干燥过程中体积收缩,密度显著增大。TPPF-Et-OH 气凝胶整料内部存在肉眼可见的气孔,而TPPF-NPA气凝胶正常,这可能是因为TPPF 自身凝胶速度快,在80 ℃条件下乙醇(沸点78 ℃)易沸腾,树脂聚合速度快和溶剂沸腾使湿凝胶柱产生气泡[18]。

Fig.2 (a)Photographs of different PFR aerogels; SEM images of PFR aerogels under (b) low and (c) high magnification pixels

2.3 红外光谱分析

Fig.3 显示了3 种PFR 及其形成的凝胶的FT-IR图谱。比较PFR 在Et-OH 和NPA 中合成的凝胶的FT-IR 图谱,两者特征吸收峰的位置和强度几乎没有区别,由此判断溶剂不参与溶胶-凝胶反应,只是作为PFR 的溶剂和湿凝胶孔洞内的填充物,在干燥过程中溶剂全被蒸发排除,溶剂变化不会引起PFR气凝胶化学结构的变化。PFR 合成气凝胶的过程与树脂的传统固化过程非常相似[20]。3 种不同的PFR结构有所不同,交联过程官能团之间的变化略有差异,但主要都是羟基与苯环上邻对位氢结合形成亚甲基桥—CH2—,对应在FT-IR 图谱上主要表现为1234 cm-1和1112 cm-1处酚羟基和羟甲基的C—O 伸缩振动峰减弱,2937 cm-1和2883 cm-1处亚甲基的伸缩振动吸收峰变明显。灰色带表示苯环的骨架振动以及苯环上C—H 取代面外弯曲振动峰发生变化,这可能是由于发生了邻对位取代引起的,最后1015 cm-1处脂肪醚键吸收峰减弱可能是在高温干燥固化过程中发生了热分解反应。区别在于,TPPF 中HMTA 参与反应,高温干燥后只有少量的N 保留在固化树脂结构中,故1009 cm-1处的C—N 伸缩振动峰减弱(如Fig.3(b)所示)。BPF 的特征带为1386 cm-1处硼酸酯键B—O 的伸缩振动,固化后1386 cm-1处B—O 键吸收峰向高位1399 cm-1偏移,说明硼酸的羟基参与了固化反应。羟基参与固化反应,生成硼氧键和碳氧键。故羟基含量下降,硼氧键、碳氧键含量上升。3 种PFR 固化后的结构如Fig.3(d)所示。

Fig.3 FT-IR spectra of (a)BaPF,(b)TPPF,(c)BPF resins and their aerogel monoliths; (d) chemical structure of cured phenolic resin aerogel monoliths

2.4 孔结构分析

由于BPF 形成的干凝胶不具有气凝胶的多孔结构特征,故不对其进行进一步的分析。观察PFR气凝胶的N2吸附-脱附等温线和孔径分布,比较4 种气凝胶的孔结构,结果绘制在Fig.4 中。根据IUPAC分类,4 种试样的N2吸附-脱附等温线均为典型的第IV 类特征形状[19],出现明显的H3滞后回线,表明存在中孔和大孔[24]。在相对压力(P/P0)接近1 时,吸附量迅速增加,表明存在大量大孔隙。根据脱附等温线计算比表面积、孔容和孔径,结果见Tab.4。数据显示,所制备的PFR 气凝胶比表面积(SBET)在30~60 m2/g 之间,与文献报道值相近[13,14,21,22]。BaPF-Et-OH和TPPF-Et-OH 的孔径在100~200 nm,BaPF-NPA 和TPPF-NPA 的孔径在40~70 nm 之间,大多数孔体积来自中孔(如Fig.4 插入图)。气凝胶密度越大,形成的网络骨架越密集,此外颗粒尺寸越小,堆积更加致密和均匀,从而同时形成了更多的微孔和中孔,比表面积增大[11]。总体而言,孔径分析与FE-SEM反映的趋势一致,并且所有结果清楚地显示了BaPF和TPPF 制备的气凝胶中的分级微-中-大孔结构。

Fig.4 N2 adsorption-desorption isotherms of PFR aerogels (inset: BJH pore size distribution curve)

Tab.4 Porosity parameters of PFR aerogels

2.5 PFR 气凝胶的合成机理

以BaPF-Et-OH 为例,从初始溶液到气凝胶的合成机制如Fig.1(b)所示。BaPF 在Et-OH 中分散良好,密封条件下80 ℃加热逐渐凝胶化变成白色不透明胶状体,并伴有溶剂析出。根据经典的聚合诱导相分离观点[16,17],BaPF 分子网络在乙醇溶剂中呈现链舒展状态,加热可使树脂上的活性官能团交联,形成高度交联的团簇,团簇不断生长,聚合物系统与溶剂的不相溶性增加,产生宏观尺度的相分离,宏观相分离受到弹性力的阻碍(高分子链从其高斯构型变形),这些抵消因素之间的平衡将相分离限制在纳米级。团簇相互堆叠形成“珍珠串”结构,团簇粒径在100~400 nm(见Fig.2 (c))。湿凝胶在自然环境下干燥,溶剂挥发,随着干燥温度逐渐升高交联继续,由弹性体转变成硬质固体,颜色逐渐加深至质量恒定时试样显紫红色。由于PFR 自身有一定的聚合度,一般在酸性条件下能低温交联形成较粗的溶胶颗粒,成为网络结构的组成单元,由此得到的湿凝胶骨架强度高,足以抵抗干燥过程中的毛细管作用力,显示出较高的力学强度和相对快速的干燥过程。另外,PFR 气凝胶合成的关键是树脂交联形成较粗的凝胶粒子,因此影响树脂交联密度的因素,如树脂在醇溶剂中的溶解性和树脂的凝胶温度都对常压干燥过程骨架是否收缩有重大影响。

2.6 气凝胶的力学性能和隔热性能

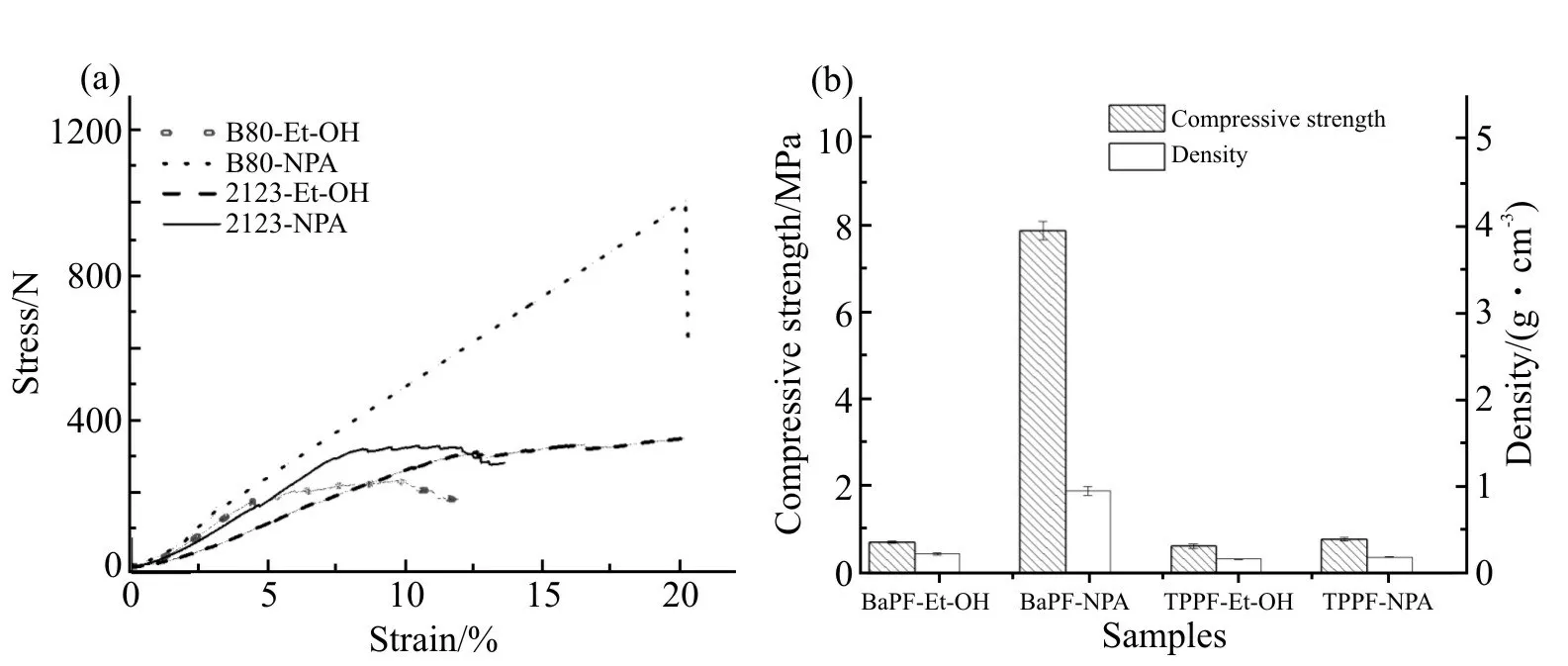

压缩强度是气凝胶的基本性能之一,其在应用中经常承受压缩力[23],圆柱样品的压缩强度由单轴压缩实验表征。在气凝胶具有相对较低的密度(0.17~0.23 g/cm3)时,其性能几乎从脆性转变为韧性,因为他们具有较长的线弹性范围,随后出现几乎恒定的平均应力水平平台(如Fig.5(a)所示),这说明多孔纳米气凝胶在压缩载荷作用下是弯曲而不是断裂。将应变的10%定义为压缩强度,压缩强度如Fig.5(b)所示,2 种结构较好的BaPF-Et-OH 和TPPF-NPA 气凝胶压缩强度分别为0.75 MPa 和0.80 MPa,它们相对较高的力学强度最终可以追溯到其结构,在气凝胶骨架中颗粒与颗粒连接的地方称为“颈部”(Fig.6),当颗粒间颈部变厚时,可以提高气凝胶的比刚度和强度。在合成中,PFR 在醇溶剂中的溶胶-凝胶聚合允许非常大的聚合物簇的缓慢生长和紧密的粒子连接性(参见Fig.6 中的SEM 图像)。表明由此产生的气凝胶可以同时结合2 个低密度和高强度相互冲突的特点。而对于密度1.0 g /cm3的BaPF-NPA 气凝胶,当应变20%时突然失效,相当于PFR 固化块的高脆性断裂。

Fig.5 (a) Compressive stress-strain curves; (b)relationship between compressive strength and density

Fig.6 SEM image of representative PFR aerogel with schematic illustration of the necks in the right corner

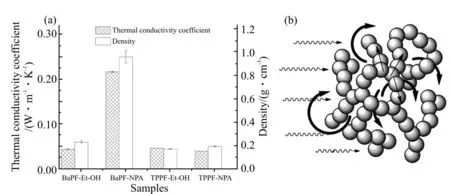

通常气凝胶材料有较低的热导率。气凝胶的多孔结构,除了减少固体的导热横截面积,由孔隙引起的弯曲结构也延长了通过固体的传热途径,最终降低通过固体材料的热驱动力(即温度梯度)。一般认为,在纳米级结构的气凝胶中,气体往往被分隔或封闭在无数微小的空间,可以忽略孔内空气的对流传热[24]。其传热机理如Fig.7(b)所示,一般具有开孔结构的气凝胶在非真空条件下的传热基于3 种机制:通过初级粒子形成的网络骨架热传导,气凝胶开孔结构中存在的气相传热及辐射传热。4 种试样的热导率系数如Fig.7(a)所示,密度在0.18~0.23 g/cm3的气凝胶热导率在0.039~0.046 W/(m·K)之间,多孔材料的导热系数与密度有较强的相关性,通常情况下随着气凝胶密度的增加,导热系数呈现一定的上升趋势,然而TPPF-Et-OH 气凝胶虽然具有最低的密度,但由于其固化过程产生气泡导致大量穿孔,部分热量以热对流的形式传递,导热系数反而高;对比密度相近的BaPF-Et-OH 与TPPFNPA 的热导率,说明初级粒子尺寸越小越能有效地降低气态导热。BaPF-Et-OH 与TPPF-NPA 的热导率与当前文献报道值相近[13],同时具有较好的力学强度,这些突出的特点,能使其成为先进工业设备和航空航天应用中保温隔热材料的候选者。

Fig.7 (a)Relationship between the thermal conductivities and density; (b)schematic diagram of aerogel heat transfer mechanism.Heat conduction through the network skeleton formed by primary particles (gray particle chains), gas phase heat transfer(thick arrow) and radiative heat transfer (corrugated arrows) in the open pore structure of aerogels

3 结论

(1)BaPF 和TPPF 可以通过低温溶胶-凝胶聚合和常压干燥工艺制备兼具低密度(0.17~0.23 g/cm3)、高强度(0.75~0.80 MPa)和低热导率(0.039~0.046 W/(m·K))的三维多孔纳米气凝胶材料。这种低成本、可大规模制备PFR 气凝胶的方法对于中低温固化的树脂具有较广泛的适用性。

(2)PFR 气凝胶合成是基于聚合诱导相分离机理。已有一定聚合度的PFR 交联聚合成较粗的溶胶颗粒,形成较强的骨架强度和低表面张力确保其在常压干燥过程中不收缩。从分子结构角度来看,PFR 形成气凝胶的过程与树脂固化反应一致,主要是PFR 分子链上活性基团羟基与苯环上邻对位氢结合形成亚甲基桥连接的交联网络。

(3)PFR 与醇溶剂之间有较强的选择匹配性。BaPF 在Et-OH 中能得到密度在0.23 g/cm3的气凝胶,而在NPA 中只能得到高密度的材料;TPPF 在NPA中能制得均质气凝胶整料,而TPPF-Et-OH 气凝胶存在肉眼可见的大孔。另外,对于BPF 这种特种耐高温的PFR 制备气凝胶仍需探索新的方法。