带凸缘空心铆钉连续拉伸级进模设计

文根保,文 莉,史 文

(1.中航工业航宇救生装备有限公司,湖北襄阳 441000;2.澳大利亚悉尼大学)

1 引言

铆钉的种类很多,按照用途分有:空心、实心、半空心、抽芯和击芯等,广泛应用于从航天航空到办公机器、电子产品以及运动场设备等,铆钉可以是连接件、保护件和装饰件。空心铆钉的应用也十分广泛,通常用于服饰、鞋类等行业,还应用在密码箱,旅行箱和军用箱包上面。空心铆钉是应用在金属材料和非金属材料制成的零件型孔之间的铆接,一般在空心铆钉的型孔中用穿绳带的方法来调整各种鞋子和服饰的松紧程度。在覆盖各种舰艇炮位、火炮、导弹的罩衣和行军、旅游帐蓬上铆接的空心铆钉,以便保护好这些设备。头盔外壳上以空心铆钉铆接的型孔,是用于透气。因此,需要用空心铆钉铆接制品之间型孔来进行包裹,目的是为了防止针织产品上的型孔被撕裂。空心铆钉重量轻,钉头弱,用于随载荷不大的非金属材料的铆接场合。空心铆钉一般是采用铝或黄铜或紫铜薄板料,经过多次连续拉伸成为带凸缘形式的空心铆钉,在切除底部铆盖后再经铆接而成。

2 带凸缘形式空心铆钉与材料

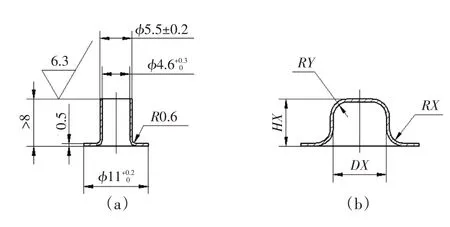

带凸缘形式的空心铆钉,如图1a所示。由于带凸缘形式空心铆钉是在平板黄铜坯料上,通过多次连续拉伸而成形的[1]。材料:H62 板材,厚度:t=0.5mm,根据 图1a 所 示,d=5.6mm、D=4.6mm、h=8.1mm、R=0.6mm。

图1 带凸缘形式的空心铆钉

3 带凸缘形式空心铆钉成形工艺

带凸缘形式空心铆钉连续拉伸成形工艺,主要包括有成形各参数的计算和带凸缘形式空心铆钉连续拉伸的排样。

3.1 带凸缘形式空心铆钉成形参数的计算

带凸缘形式空心铆钉成形工艺尺寸的计算,包括由坯料展开尺寸d0、坯料宽度B、总拉伸系数M、步距P、拉伸工步高度HX、每次拉伸时的空心铆钉筒形直径DX、凸缘处圆角半径RY、筒底处圆角半径RX 和选取修边余量δ。

(1)设放修边余量δ为1.5mm,凸缘直径dfmm 的计算。带凸缘形式连续拉伸的空心铆钉参数,如图1b所示。(包含首次工序在内的总拉伸系数),取7 次。d1为4.6mm,实际总拉伸为10次。设m2=m3=m4=m5=m6=m7=m8=m9=m10=0.9。各次拉伸空心铆钉的拉伸直径、凸、凹模圆角半径拉伸深度,如表1所示。

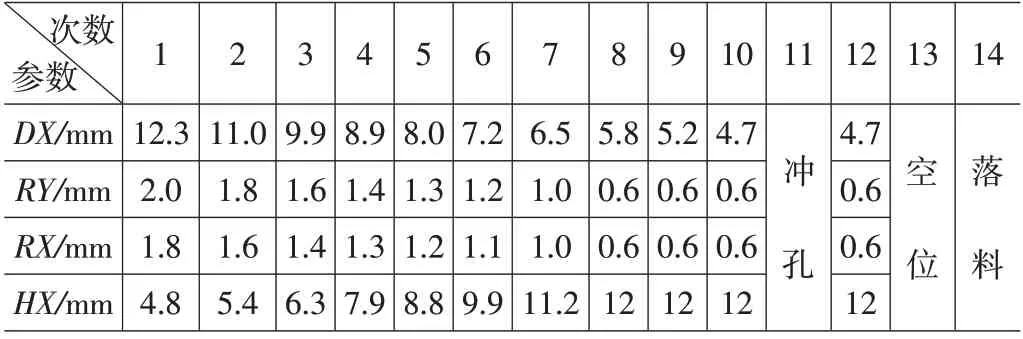

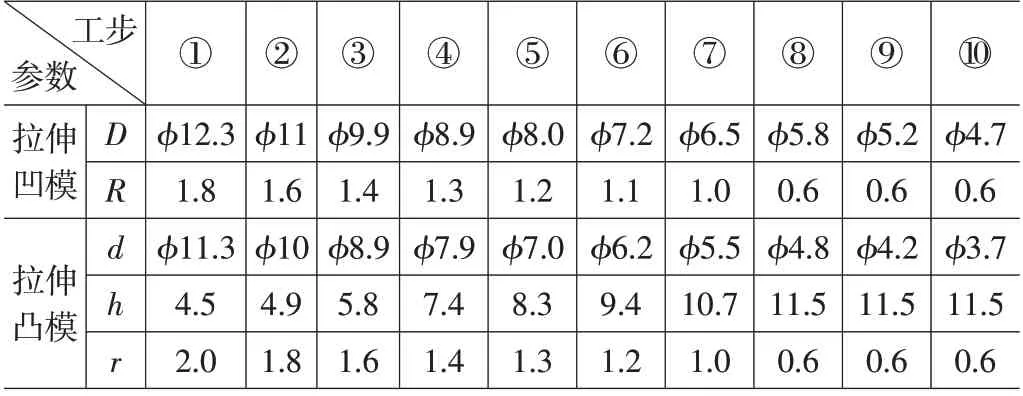

表1 各次拉伸空心铆钉的拉伸直径、凸、凹模圆角半径和拉伸深度

通过以下公式,可计算各次拉伸展开直径dfn及相应面积Fn及深度hxn。其中:

3.2 空心铆钉的排样

空心铆钉连续拉伸的排样,如图2 所示。根据表1 所示各次拉伸空心铆钉的拉伸直径和拉伸深度及凸、凹模圆角半径,绘制出空心铆钉连续拉伸的排样图[3],如图2所示。

图2 空心铆钉连续拉伸的排样

4 空心铆钉连续拉伸级进模设计

空心铆钉连续拉伸级进模,由模架和工作部分组成。

4.1 空心铆钉连续拉伸级进模的模架

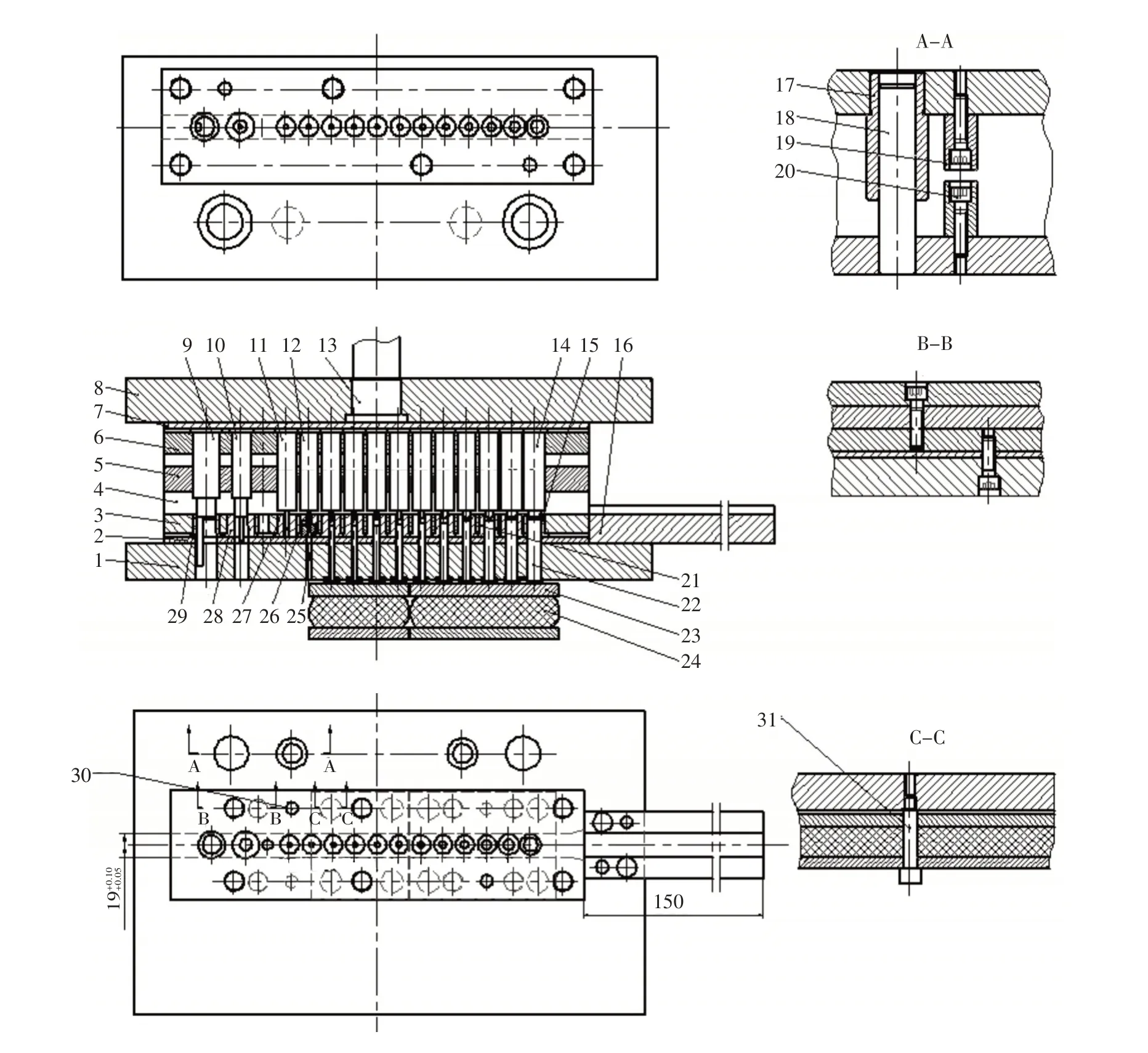

(1)级进模的模架。由上模部分、下模部分和导向、限位构件组成,如图3所示。

a.上模部分。由卸料板5、上安装板6、上垫板7和上模座8用内六角螺钉和圆柱销连接成整体,在上模座8安装有模柄13。

b.下模部分。由下模座1、下垫板2、下安装板3和垫板4用内六角螺钉和圆柱销连接成整体。

c.上下模运动导向和限位。上下模运动的导向是靠二处的导套17和导柱18来保证,二处限位器19可限制上下模运动的位置,以保护模具的工作部位。

(2)级进模在冲床上的安装。空心铆钉连续拉伸级进模结构,如图3所示。级进模上模以模柄13安装在冲床模柄孔内,以压板用T形螺钉和螺母将上模座8固定在冲床上工作台上。以压板用T形螺钉和螺母将下模座1固定在冲床下工作台上。

(3)级进模带料的导向。导料板16 上开有导向槽,可以保证带料推进时导向,带料的送料可以采用自动送料设备。

4.2 空心铆钉连续拉伸级进模的工作部分

空心铆钉连续拉伸级进模的工作部分,包括有拉伸工步、冲孔工步、整形工步、切边工步的凸、凹模和卸料部分,所有的凸、凹模硬度为58~62HRC。

(1)空心铆钉连续拉伸凸、凹模。工步①~⑩为拉伸阶段,由①~⑩之间的拉伸凸模14与拉伸凹模21之间的运动,完成空心铆钉连续拉伸。

1.下模座 2.下垫板 3.下安装板 4.垫板 5.卸料板 6.上安装板 7.上垫板 8.上模座 9.定位器10.切边凸模 11.整形凸模 12.冲孔凸模 13.模柄 14.拉伸凸模 15、21.拉伸凹模 16.导料板17.导套 18.导柱 19.限位器 20.内六角螺钉 22.顶杆 23.缓冲器垫板 24.缓冲器(橡皮)25.冲孔凹模 26.冲孔凹模套 27.切边凹模 28.整形凹模 29.定位器凹模 30.圆柱销 31.卸料螺钉

(2)空心铆钉冲孔凸、凹模。工步⑪为冲孔,空心铆钉的冲孔由冲孔凸模12 与冲孔凹模25、冲孔凹模套26之间的运动完成。冲孔后切断的铆盖,可以从冲孔凹模25、冲孔凹模套26、下模座1和下垫板2的排屑孔排出。

(3)空心铆钉整形凸、凹模。工步⑫为整形,空心铆钉的整形由整形凸模11 与整形凹模28 之间的运动完成。

(4)空位工步的设置。为了防止空心铆钉连续拉伸尺寸不到位或拉伸形状不符合图纸要求,设置了一个空位工步,以便根据空心铆钉加工的质量增加拉伸或整形工步。

(5)空心铆钉切边凸、凹模。空心铆钉的切边由切边凸模10与切边凹模27之间的运动完成。

(6)空心铆钉连续拉伸步距的定位。空心铆钉送料跳步的步距18±0.01mm,由定位器9 和定位器凹模29保证。

4.3 空心铆钉连续拉伸级进模的送料

空心铆钉拉伸用带料,是从导料板16的导料槽中送入,可以使用自动送料设备,也可以手工送料。

4.4 空心铆钉连续拉伸级进模顶料机构

上模部分下移时,通过①~⑩工步拉伸凹模21中的顶杆22 的作用,使得缓冲器垫板23 压缩用橡皮制成的缓冲器24,可实现空心铆钉的多工步的拉伸。空心铆钉通过拉伸、整形、冲孔和切边工步之后,拉伸的带料和切边之后的空心铆钉都卡在凹模型孔中。上模部分上升后,顶杆22在缓冲器24回弹力的作用下,顶杆22可将空心铆钉与带料顶出凹模型孔。

空心铆钉连续拉伸,通过①~⑩共10工步的连续拉伸,⑪工步冲孔,⑫工步整形,最后工步切边后,加工成空心铆钉,通过铆接工序,即可加工成铆眼。

5 空心铆钉连续拉伸级进模工作件的尺寸

空心铆钉拉伸的形状和尺寸,全依靠着拉伸、冲孔、校形和切边凸、凹的直径、转接半径和凸模高度的尺寸及表面粗糙度。只要其中某项参数与实际加工过程不符,不是造成拉伸破裂,就是拉伸的形状和尺寸与图纸要求不符。

5.1 空心铆钉拉伸凸、凹模及其参数

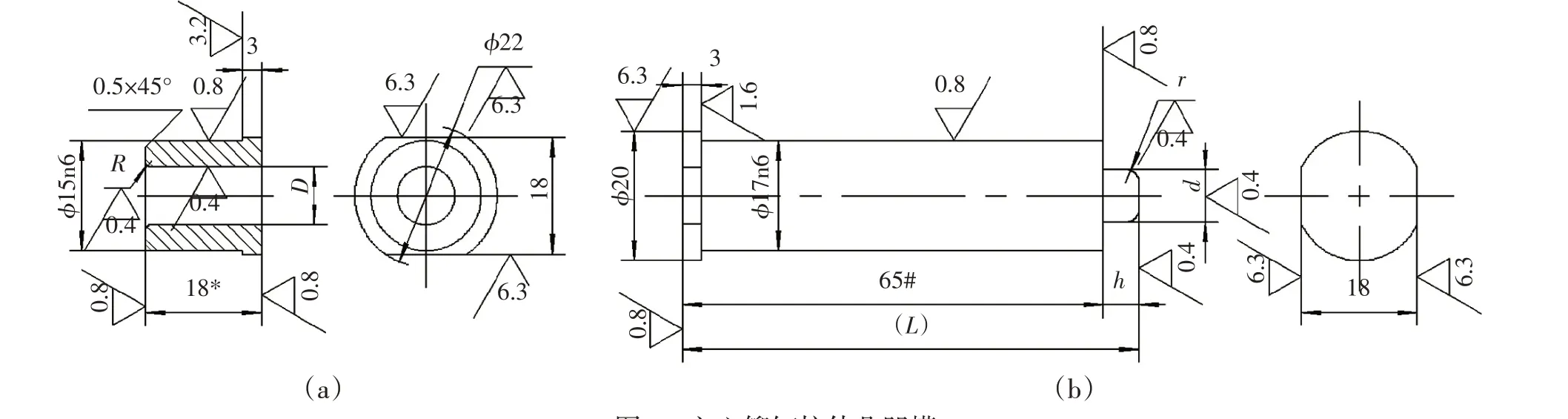

空心铆钉拉伸质量主要依靠拉伸凸、凹模的形状与参数,空心铆钉拉伸凸、凹模,如图4所示。空心铆钉拉伸凸、凹模参数,如表2所示。

图4 空心铆钉拉伸凸凹模

表2 空心铆钉拉伸凸、凹模参数

5.2 空心铆钉级进模冲孔、整形、切边凸、凹模和定位器及定位器凹模

空心铆钉级进模除具有10个工步拉伸凸、凹模之外,还具有冲孔、整形、切边凸、凹模和定位器及定位器凹模。

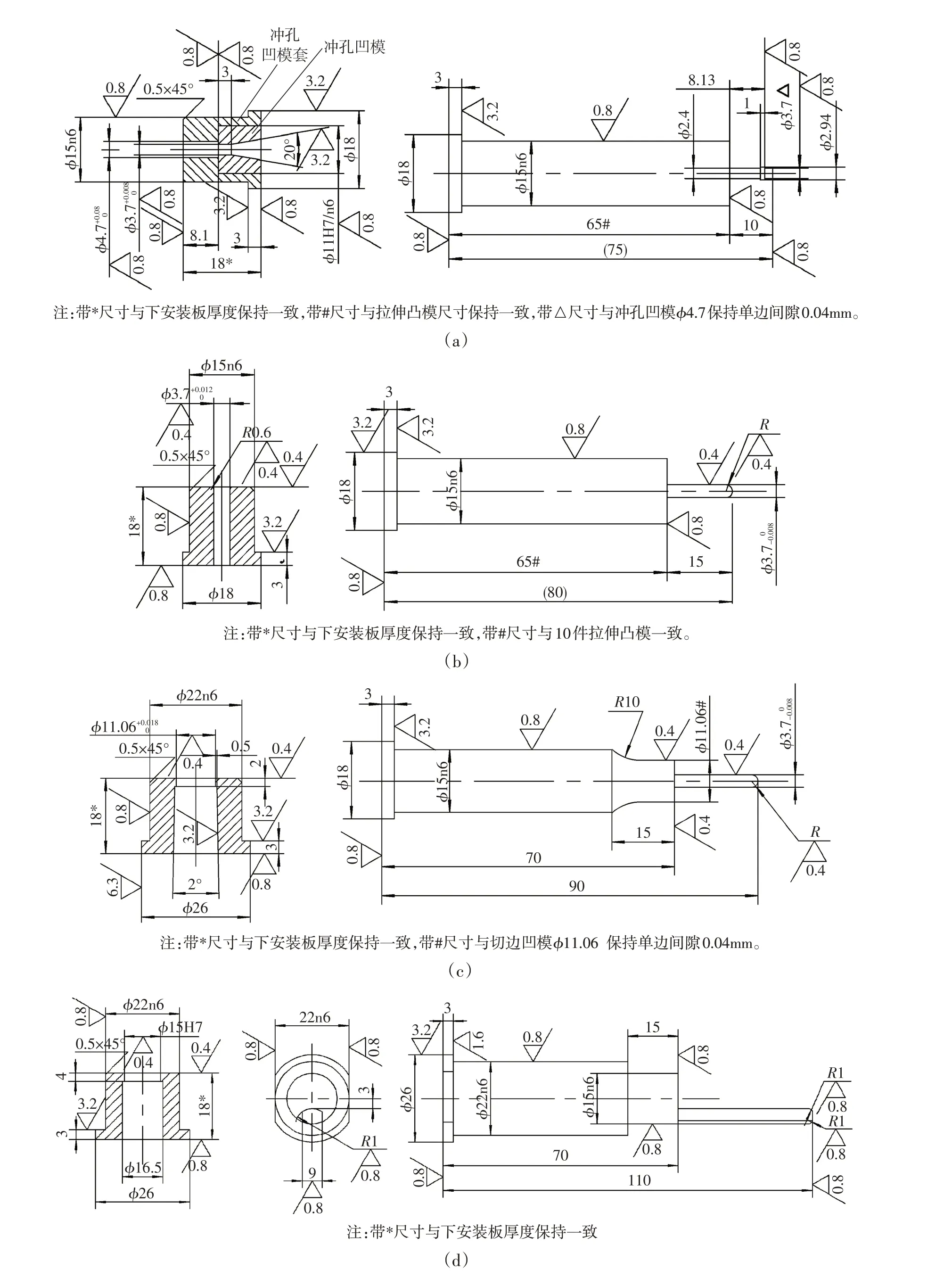

(1)空心铆钉级进模的冲孔、整形、切边凸、凹模和定位器及定位器凹模图。空心铆钉级进模的冲孔、整形、切边凸、凹模和定位器及定位器凹模形状、尺寸和粗糙度,如图5所示。

(2)空心铆钉级进模的冲孔、整形、切边凸、凹模和定位器及定位器凹模特点。该4处工步的凸、凹模是继拉伸工步之后的重要工步,缺一不可。

a.空心铆钉级进模的冲孔凸、凹模特点。如图5a所示,由于空心铆钉的壁厚仅为0.5mm,底部铆盖的切除如放在切边之后进行,不管是采用那一种机械加工都会使空心铆钉被砸扁。不被砸扁只能采用线切割或激光切割,这2种加工方法一是成本高,二是效率低。而采用冲孔是利用凸、凹模的冲裁间隙完成,冲孔工步与拉伸工步是同时进行,效率高而成本低。

b.空心铆钉级进模的整形凸、凹模特点。如图5b所示,空心铆钉冲孔之后,特别是凸、凹模刃口钝后会出现冲裁毛刺和扩缩口的现象,为此需要进行整形。

c.空心铆钉级进模的切边凸、凹模特点。如图5c所示,空心铆钉进行连续拉伸、冲孔和整形之后,其形状和尺寸都已经符合图纸要求了,只需要将空心铆钉的凸缘从带料上切割就可以了。

d.空心铆钉级进模的定位器和定位器凹模特点:如图5d所示,定位器和定位器凹模是保证级进模的18±0.005mm步距。带料开始加工是依靠手工送料或自动送料器,之后才是靠定位器和定位器凹模保证送料步距。

图5 空心铆钉拉伸、冲孔、整形、切边凸凹模和定位器及、定位器凹模

空心铆钉连续拉伸级进模具有多次连续拉伸、冲孔、整形、切边、空位和跳步限位的工步,还具有以下料器、顶杆和卸料机构,以及排出废料与顶出空心铆钉和带料的结构,说明了该拉伸级进模的结构是完善的。

6 结束语

由于空心铆钉级进模设置了10个拉伸工步,之后又设置了冲孔、整形、切边凸、凹模和定位器及定位器凹模限位步距的工步,才使得带凸缘空心铆钉能够从黄铜薄板逐渐拉伸成图纸要求的制件。该模具的结构对类似的带凸缘圆筒形连续拉伸制件和需要切割底盖的空心铆钉具有指导性作用。