商用汽车驾驶室挡风玻璃分装辅助设备研发应用

高晓斌,方园园,杨 荣

(陕西重型汽车有限公司,陕西 西安 710200)

商用汽车装配整体分为两个大单元,一个单元为底盘装配,另一个单元为驾驶室装配。驾驶室装配完成后,通过空中转运设备将其转运至底盘线,实现两大装配单元的合一。合装完成进行车辆油液的装配调试,商用车即可完成整车下线。

在驾驶室装配单元,挡风玻璃是驾驶室的重要组成部分。商用汽车驾驶室装配作业中,挡风玻璃作为驾驶室装配作业的大型零部件,其装配方式有两种,一种是挡风玻璃嵌入式密封胶条装配,全过程人工参与作业多;另一种是挡风玻璃整体涂胶粘接装配,机器人抓取玻璃涂胶,机器人与虚拟制造技术(Virtual Manufacturing Techn- ology, VMT)视觉系统配合,视觉系统识别驾驶室,监测胶型,滑台识别玻璃,匹配完成进行粘接,全过程人工参与率极低。按照公司生产规划,现有公司主流车型的挡风玻璃装配以嵌入式密封胶条装配为主,此种装配主要是人工作业装配,作业过程劳动强度大,严重影响员工的职业健康。亟需设计一台辅助设备,帮助员工降低挡风玻璃装配过程中的劳动强度,保护员工职业健康。

1 挡风玻璃嵌入式密封胶条作业分析

挡风玻璃装配至驾驶室前,需先将密封胶条与挡风玻璃合装,此过程需要员工先将玻璃搬运至合装台上。而挡风玻璃垂直放在工位器具内,在合装台上又是平面放置,员工与工位器具总作业区域是东西跨度1.8 m,南北跨度5 m(如图1所示),因此,员工作业间距平均约为4 m,主流车型挡风玻璃长约2.5 m,宽约0.9 m,每块重约32.8 kg,玻璃即重又大,因此必须两名人员配合弯腰抬起玻璃90°翻转,然后搬运4 m才可到达合装台。

图1 改善前作业区域

根据驾驶室产量220辆/班,两名员工每班配合搬运约7.2 t的挡风玻璃,并负重行走880 m,且两名员工每班弯腰220次。从数据看出,进行挡风玻璃装配作业的员工,其劳动强度非常大,已严重影响到员工的身心健康。

2 项目目标

根据现场装配作业人员的身体状况,本次设计的辅助设备必须彻底解决挡风玻璃弯腰作业问题,并且有效降低员工负重行走的劳动强度。

3 解决方案及思路

通过作业分析,驾驶室挡风玻璃装配的劳动强度主要来源两方面,一方面是重物搬运;另一方面是弯腰作业。要解决此工位劳动强度大,员工职业健康受损的问题,必须从这两方面出发进行辅助设备的设计。通过详细分析这两方面的内容,开发辅助设备的设计思路有三点,一是辅助设备设计必须模拟员工弯腰作业过程,保证拥有90°翻转功能;二是根据挡风玻璃在工位器具的放置状态与在合装台分装时的状态,分析其运行的高低差,设计的辅助设备必须拥有上升下降功能;三是玻璃工位器具与员工的作业范围,辅助设备必须覆盖工位器具区域,且在区域内转运灵活。

4 方案设计

4.1 挡风玻璃抓取设计

根据挡风玻璃表面光滑的特性,设计采用吸盘吸附抓取,可以高效地实现玻璃抓取。从安全角度出发,并结合吸盘特性,根据玻璃大小,设计吸盘四个,并设计方形框架,吸盘安装于框架四角,框架宽500 mm,窄330 mm。为保证挡风玻璃的抓取与转运安全性,从吸盘的运行方式分析,将其组合分为两个一组,且对角设计,控制气路也按照两组设计,如图2所示,且各控制气路均有独立的监控仪表,实现两组吸盘独立控制和独立监控。在此情况下,即使一组气路故障,也不会发生玻璃坠落安全风险。吸附动作的开与关依靠换向阀控制。

图2 气控原理图

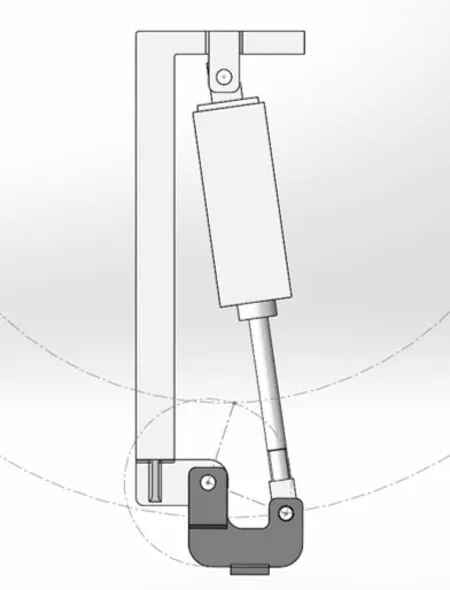

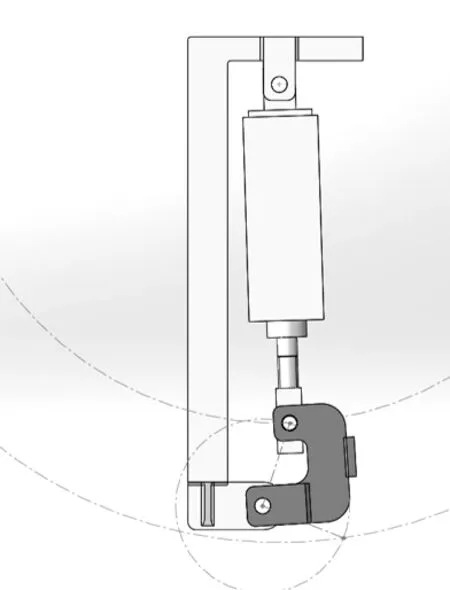

4.2 挡风玻璃90°翻转设计

挡风玻璃从工位器具至合装台,玻璃需90°翻转,因此设计翻转结构时,其设计的角度必须≥90°才可满足翻转运行要求。根据玻璃尺寸及翻转角度,并保障翻转动作稳定可靠,选择缸径 80 mm,伸缩长度150 mm的气缸进行设计。采用软件模拟运行机构,并进行角度测算,如图3、图4所示,通过不断地测算调整,最终选择结构紧凑、翻转角度合适的翻转机构。

图3 三维翻转测试

图4 三维翻转测试

4.3 挡风玻璃转运设计

挡风玻璃合装台高度800 mm,玻璃从工位器具取出后,进行90°翻转,然后抬高350 mm,才可以放置在合装台上进行密封胶条的嵌入玻璃作业,因此,辅助设备设计时,必须考虑设备具备上升下降功能,且升降范围大于350 mm。从设备设计的整体思路出发,为降低设计难度,辅助设备设计决定采用单一能量(压缩空气)作为其运行动力,因此升降功能实现优先采用气缸方式。根据抓取工装的重量与挡风玻璃的重量及大小,包括升降高度,选择缸径100 mm,伸缩长度500 mm的气缸。

挡风玻璃工位器具放置位置与合装台空间距离为东西跨度约1.8 m,南北跨度约5 m,根据此作业范围,决定此处设计采用标准轻型吊车轨道结构(两纵一横),纵轨跨度设计5.5 m,横轨跨度设计2 m。其运行范围如图5所示。

图5 改善后作业区域

4.4 资源准备

根据设计方案,收集准备资源,因为创新的独特性,资源的收集从来都是困难重重,为保证项目顺利实施,充分发挥团队技术技能优势,分辨并分析现场旧资源,做到项目不但有创新,而且能充分节约投入费用。

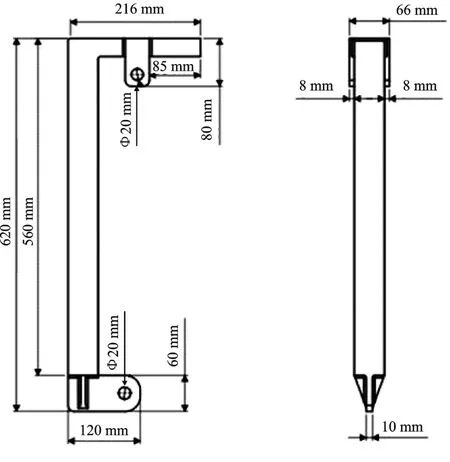

吸盘框架采用铝合金型材,大幅度减轻抓取工装重量,并且铝合金型材选用的是现场闲置的测量框架,并对材料进行重新裁剪加工,然后拼装完成;翻转结构根据设计尺寸,采用长度560 mm,宽50 mm方形钢管设计,如图6所示;纵横轨道采用现场报废设备的旧资源进行整合,在新的作业区域重新安装轨道基础,完成轨道架设;升降气缸来源于现场报废设备;气控元件、吸盘、操作盒、翻转气缸及气管路等收集路径,主要来源于其他闲置设备与备件;本次的资源收集以旧资源为主,新投入大幅度压缩,有效地为公司节约了投入费用。

图6 翻转结构设计

4.5 方案的验证

资源收集到位后,利用单位特有的创新实践基地对设计方案进行逐项验证,以解决设计细节问题。首先验证吸盘抓取功能,吸盘吸附抓取,玻璃抓取牢固可靠;其次验证90°翻转功能,调整翻转动作和速率,保证翻转过程稳定安全;最后在现场验证纵横轨道空间跨距及运行灵敏性,保证设备投入使用可有效保障作业效率,降低员工劳动强度,保护员工职业健康。

通过多次调整和验证,各项功能均达到了设计要求,满足了现场使用标准。利用生产停线间隙,将验证完成的设备安装至现场,并进行最后的调试、调整。

5 现场应用

如图7、图8所示,设备完成现场安装调试后,指导员工进行设备的使用操作;从玻璃抓取、转运到最后的放置,均实现了设备的应用,无需人员进行任何弯腰及搬运动作。

图7 现场应用

图8 现场应用

6 效果分析

设备在现场实际应用后,对其应用效果进行跟踪分析,220辆/班的产量时,劳动强度方面,约7.2 t/班的玻璃搬运重量直接降低为0 t,且负重行走为0 m;职业健康方面,两人220次/班(每块玻璃1次)的弯腰频次减少为0次,且设备仅需1人操作,作业人员减少1名。具体对比如表1所示。

表1 改善前后对比

从上表数据可以明显看出,员工劳动强度降幅明显,职业健康保护大幅提升,并且有效节约了人力资源。

7 总结

通过辅助设备的设计应用,大幅度降低了挡风玻璃分装作业过程的劳动强度,保护了员工的职业健康,节约了人力资源。

本次创新项目的研制过程,创新团队多频次深入现场,收集数据与信息,分析员工作业过程,并发挥头脑风暴法,制定设计方案,多思路多途径解决难点与问题,将想法最终转化为现实,此过程极大地锻炼了团队人员的技术技能水平。

创新成果的有效验证,扩宽了团队的创新思 路及创新方法,提高了团队人员的创新信心与热情,为以后其他类型辅助设备的设计研发及应用奠定基础。