韩家洼煤业22205工作面坚硬顶板深孔预裂技术研究

郭星江

(山煤国际能源集团股份有限公司 煤业分公司,山西 太原 030000)

在煤矿开采中,坚硬难垮顶板岩石强度高、节理裂隙不发育、厚度大,煤层开采后大面积悬露在采空区,一旦垮落,会造成严重的工作面来压现象,严重影响工作面的生产安全[1-3]。因此,针对工作面坚硬顶板进行切顶卸压,减小工作面来压强度,对保证工作面安全生产具有重要的意义。

许多研究学者已对坚硬顶板矿压控制进行了研究,其中采用深孔预裂爆破技术弱化顶板是一种效果明显的方法,大量的工程实践表明,坚硬顶板的深孔预裂爆破效果与爆破孔的布置方案与参数(如爆破孔深度、爆破孔直径、爆破孔位置等)密切相关。但是,目前有关爆破孔布置方案与参数对坚硬顶板预裂弱化效果影响的相关研究尚不够深入。

韩家洼煤矿22煤层工作面采用综放开采且顶板岩层为坚硬难垮岩层,若不对顶板岩层进行处理,则会严重影响矿井安全高效开采。因此,提出采用深孔预裂及数对顶板进行处理,针对深孔预裂爆破参数进行了进一步研究。

1 工程概况

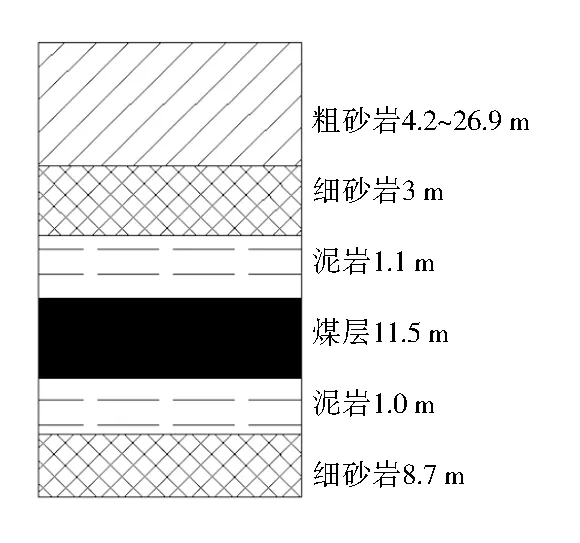

韩家洼煤矿22205工作面位于二采区,东部22203工作面采空区,西部为原韩家洼采空区,南部为二采区三条主要巷道,北部为矿界。工作面倾向长150 m,工作面走向长878.4 m.工作面所采煤层为22号煤,赋存稳定,煤层厚度为10.3~12.7 m,平均厚11.5 m,煤层结构复杂,煤层倾角为2~8°.顶底板岩层分布为:老顶为厚度为4.2~26.9 m的白色粗砂岩,直接顶为灰白色细砂岩,平均厚度为3 m,伪顶为灰黑色泥岩,平均厚度为1.1 m,直接底为灰白色砂质泥岩,平均厚度为1 m,老底为灰黑色细砂岩,平均厚度为8.7 m,顶底板岩层柱状图如图1所示。

图1 顶底板煤层柱状图

根据相邻工作面开采垮落经验,可以预测22205工作面煤炭资源采出后,顶板初次垮落步距大于70 m,极易形成采空区大面积悬顶,顶板初次来压时会造成严重的冲击波,对工作面及相关支护设备造成严重破坏,因此为保证22205工作面的安全高效开采,采用深孔预裂技术对顶板进行卸压处理,减小顶板剧烈来压。

2 预裂爆破参数对厚煤层坚硬顶板来压步距的影响规律

2.1 模型建立

为科学确定深孔预裂爆破方案与参数,采用FLAC3D数值模拟软件模拟22205工作面深孔预裂各项参数对工作面垮落规律的影响,建立模型尺寸为300 m×150 m×60 m,模型上部补偿载荷为5 MPa.

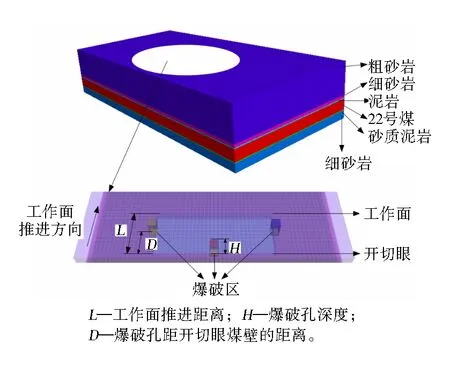

韩家洼煤矿22205工作面深孔预裂爆破孔布置于工作面两侧巷道中及工作面切眼中部,如图2所示。为研究爆破孔距及爆破孔深度对坚硬顶板预裂弱化效果,建立了如表1所示5种数值模拟方案,研究不同参数下对顶板岩层垮落规律的影响。

图2 数值模拟计算模型

表1 数值模拟方案

2.2 爆破孔距开切眼距离的影响

不同爆破孔距影响下,随工作面推进距离的变化顶板爆破孔围岩主应力差变化规律如图3所示,可以得到如下结论:工作面推进距离相同时,实施深孔爆破后的主应力差明显大于未实施爆破的主应力差,这是由于爆破预裂后,受冲击影响爆破孔周围产生了较大的应力集中,进而会导致爆破预裂后的顶板更容易发生断裂。还可以发现爆破孔主应力差随着爆破孔距的增加而逐渐减小,是因为爆破预裂效果随着爆破孔距的增大而不断减弱。

图3 不同爆破孔距影响下顶板主应力差变化规律

2.3 不同爆破孔深度的影响

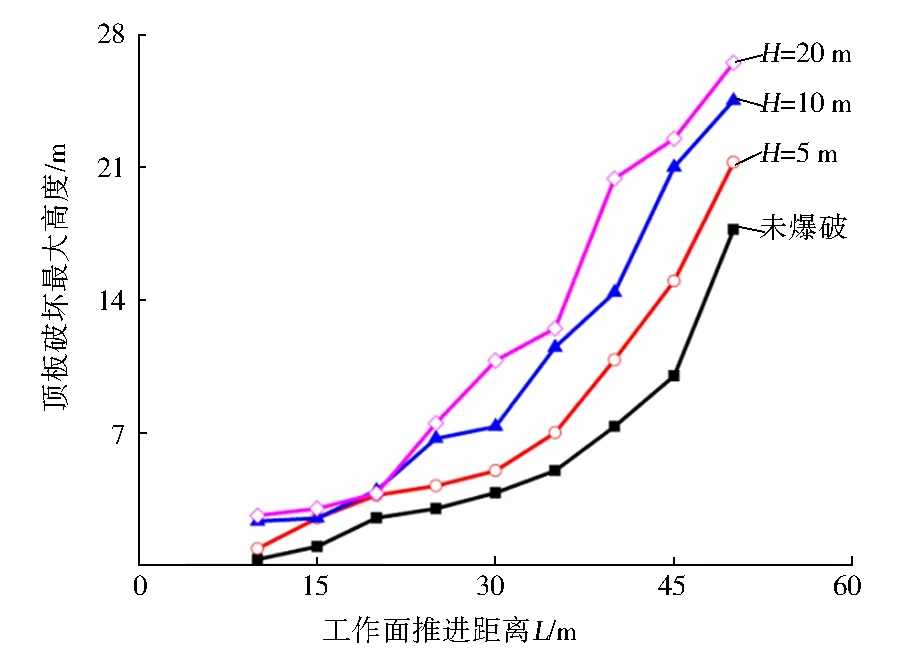

不同爆破孔深度影响下,随工作面推进距离的变化顶板破坏最大高度变化规律如图4所示,可以得到如下结论:同一爆破孔深度时,顶板破坏最大高度随着工作面推进距离增大而增大,且爆破孔深度越大,顶板破坏最大深度破坏越快且破坏高度越高,是因为随着爆破孔深度的增大,爆破对顶板弱化效果增大,减小了顶板来压步距。

图4 不同爆破孔深度影响下顶板破坏高度变化规律

2.4 坚硬顶板最佳预裂爆破参数的确定

根据以上数值模拟结果可以得到,在工作面切眼处及巷道进行预裂爆破时可以有效地弱化顶板,减小来压步距。以上5个预裂爆破方案下顶板来压步距如表2所示,综合分析可以得到,方案1和方案2顶板初次来压步距较小,40~50 m是最优方案。

表2 不同预裂爆破方案下顶板初次来压步距范围

3 222205综放工作面坚硬顶板深孔预裂爆破方案

3.1 深孔预裂爆破方案设计

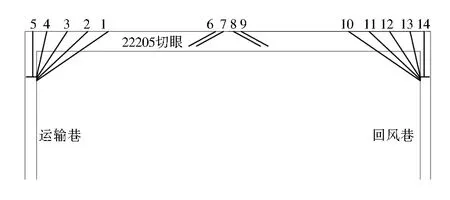

根据坚硬顶板预裂爆破参数的FLAC3D数值模拟优化结果,确定了22205综放工作面坚硬顶板深孔预裂爆破参数,如图5和表3所示。回风巷和运输巷布置爆破孔各5个,编号1~5和编号10~14,参数相同,呈扇形布置,工作面切眼中部布置1组共4个爆破孔,6~7号与8~9号爆破孔呈对称布置,参数相同,爆破参数如表3所示。

图5 爆破孔布置平面图

表3 深孔预裂爆破参数

3.2 坚硬顶板深孔预裂爆破效果分析

根据上述22205综放工作面坚硬顶板深孔预裂爆破技术方案以及施工安全技术措施与要求:根据韩家洼煤矿22205工作面坚硬顶板深孔预裂爆破技术方案,当22205综放工作面于运输巷累计推进4 m,回风巷累计推进7 m时,对22205综放工作面两巷道进行预裂爆破,在装药之前首先采用PVC管对预裂孔进行试孔,采用内径为45 mm的PVC管作为炸药载体,将炸药及导爆索装入管内,达到长度要求后,将PVC管推入爆破孔底,炮眼采用连续耦合方式装药,采用双雷管双导爆索。PVC推到孔底后,用炮棍把准备好的炮泥装入炮孔,炮泥充填密实,进行爆破。

通过现场观测,当22205工作面回风巷推进13.5 m,运输巷推进9.7 m时,工作面顶煤已经垮落,机尾95号架附近已经垮落到顶板白砂岩,从22号支架到82号支架后溜多处可见白砂岩,综合判断,顶煤已经全部垮落。当运输巷推进46 m,回风巷推进64 m,平均推进55 m左右时,工作面发生大面积来压现象,其中50号~101号支架压力较大,综合判断,工作面初次来压步距为55 m,22205综放工作面老顶初次来压与22203综放工作面相比,早来了15 m左右,这与22205综放工作面采用的深孔预裂爆破方案有直接关系。

4 结 语

1) 采用数值模拟得到预裂爆破后坚硬顶板相比未爆破的顶板更容易发生破断,顶板弱化效果随着爆破孔距增大而减小,顶板弱化效果随着爆破孔深度增大而增大,爆破孔深度越大,顶板破坏速率越快,破坏高度越高。

2) 结合数值模拟结果,确定了深孔预裂爆破技术方案各项参数,通过井下试验现场观测,实施预裂爆破技术后,工作面来压步距减小为55 m,坚硬顶板强矿压现象得到了有效的控制,为韩家洼煤矿后续相似条件下综放工作面的安全高效开采提供了理论与技术支撑。