综采面煤岩破坏和矿压显现对瓦斯涌出的影响研究

王英波

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033602)

近些年来,瓦斯、水害已成为各大煤炭集团防范和遏制重特大事故、维护安全生产的重中之重,尤其是瓦斯事故的风险仍然较高,因此,被称为煤矿安全生产的“第一杀手”[1]。随着矿井开采深度的不断延伸,矿井瓦斯含量和压力逐步增大,瓦斯涌出量也在逐渐增加,通过通风系统改造优化技术与方法,全面推进瓦斯抽采主要技术与方法[2-3]。

综采放顶煤开采因强度大导致采场应力发生较大变化而重新分布,使得工作面上覆岩层煤岩体发生明显的失稳变形破坏,在原生裂隙的基础上,采场覆岩体受到应力的作用不断延伸发展而形成新的裂缝裂隙[4-6],对综采面各个区域的瓦斯运移形成重要影响,所以,研究高瓦斯综采面煤岩破坏和矿压显现对瓦斯涌出的影响是至关重要的。

许多科研工作者已对采场矿山压力、覆岩破坏及瓦斯涌出开展了大量的研究,并已取得重要成果。李文福等[7]在主焦煤矿2308工作面通过理论计算得到采动过程中垮落带及裂隙带高度,同时利用微震监测技术监测记录工作面回采时覆岩微震事件,得到上覆岩层瓦斯富集区的空间位置,现场试验结果表明通过微震监测技术探测瓦斯富集区是可靠的;李杨等[8]针对西部煤矿高强度开采,通过微震事件的定位结果,分析验证推进速度的影响规律;刘强等[9]通过微震监测参数圈定出顶板崩落的宏观范围,并以时域反射、钻孔电视等监测参数确定的顶板崩落位置为基准对顶板崩落的宏观范围进行修正,进而有效预测大范围顶板崩落,保障矿山安全生产。

目前,由于对煤岩破坏、矿压显现及瓦斯涌出三者之间相互影响关系的研究较少,本文将结合前人的成果,对高瓦斯综采面煤岩破坏和矿压显现影响瓦斯涌出情况进行研究。

1 工作面概况

斜沟煤矿为低瓦斯矿井,根据2020年8月20日,山西焦煤集团公司山西焦煤通函[2020]413号《关于山西西山晋兴能源有限责任公司斜沟煤矿瓦斯等级鉴定结果的批复》,矿井瓦斯绝对涌出量11.84 m3/min,相对涌出量0.39 m3/t,回采工作面最大绝对瓦斯涌出量为4.15 m3/min,掘进工作面最大绝对瓦斯涌出量为0.23 m3/t.矿井现主采的8号煤厚平均为4.7 m,煤层较稳定,属结构简单煤层;顶板主要为泥岩、粉砂质泥岩,底板为黑色泥岩、粉砂岩,基本底为中细粒砂岩。

18205工作面采用U型通风方式,材料巷承担回风、行人、行车和运料任务,胶带巷承担进风、运煤任务。工作面一次采全高回采,采高为4.7 m,工作面长度为264 m,走向长度为2 840 m.工作面南侧为12采区辅助运输下山,东部、西部、南部均为实煤区。工作面共有液压支架157架,其中:中间架143架,长顶梁过渡架2架,短梁过渡架5架,端头架7架,最大控顶距为6 293 mm,最小控顶距为5 493 mm.

2 监测工作面煤岩破坏

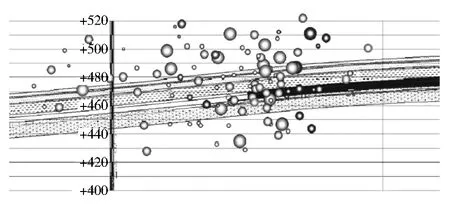

采煤工作面因掘进和回采的影响,破坏了原岩应力的平衡状态,重新进行分布应力,若一部分岩层所受的应力大于自身的强度,岩体会开始断裂甚至垮落下沉同时形成微震(应力波)。所谓微震监测系统就是通过在采场附近安设传感器(拾震器或检波器),现场实时搜集微震数据,依据震动定位机理,判断岩体发生破裂的三维空间区域,也可利用震源机理研究岩体破裂性质和尺寸,为分析采场裂隙演化规律及上覆岩体空间破坏垮落形态提供有效的方法[10-11]。对斜沟煤矿18205工作面采用ARAMIS M/E微震监测系统,得到工作面回采165.8 m时微震事件分布情况,如图1所示。

岩体发生煤岩破坏与微震之间的关系是必要非充分条件,就是煤岩体发生微振条件不一定代表煤岩体破坏,但是煤岩破坏一定会发生微震现象[12-13]。

图1 工作面微震事件分布规律

根据微震事件频数、能量及距离的1~4阶差分变化规律,可准确预测预报煤岩破坏。如果微震事件出现连续贯通、密集度增大的现象,表示煤岩发生破坏,如果仅发生单一的微震事件,并不表示煤岩体已经发生破坏[14-15]。

从图1发现,根据微震事件的分布规律可知,煤岩体发生失稳破坏的区域主要位于工作面前方煤体10~50 m,沿着工作面走向,较大能量的微震事件主要集中在工作面前方煤体10~30 m,同时,在工作面采空区也存在一部分微震事件,在回采阶段,煤层顶底板开始失稳断裂或破坏,最终垮落形成采空区。微震事件主要集中在煤层顶底板岩体中,而且煤层顶板中微震事件出现的数量明显超过底板,但在煤层中微震事件出现得相对较少。结合微震事件分布的规律,能大致获得工作面顶底板失稳破坏范围,顶板的破坏高度在10~60 m,顶板以上30 m范围微震事件分布最为集中;底板的破坏高度在0~30 m,底板以下10 m范围内微震事件较为集中。

通过微震事件的监测结果发现,在煤层顶板的基本顶破坏断裂之前发生少量的微震事件,当基本顶开始破坏,微震事件陡然增加,伴随事件频数多、密集度增大、能量高等基本顶破坏结束,微震事件突然减少,伴随着事件频数减小、能量降低。随工作面不断向前回采,微震事件的发生频数、密集度及能量高低发生周期性变化规律,利用微震监测方法,可大致获得基本顶发生周期性失稳破裂的时间及区域。

3 矿压测定

3.1 支架工作阻力测定

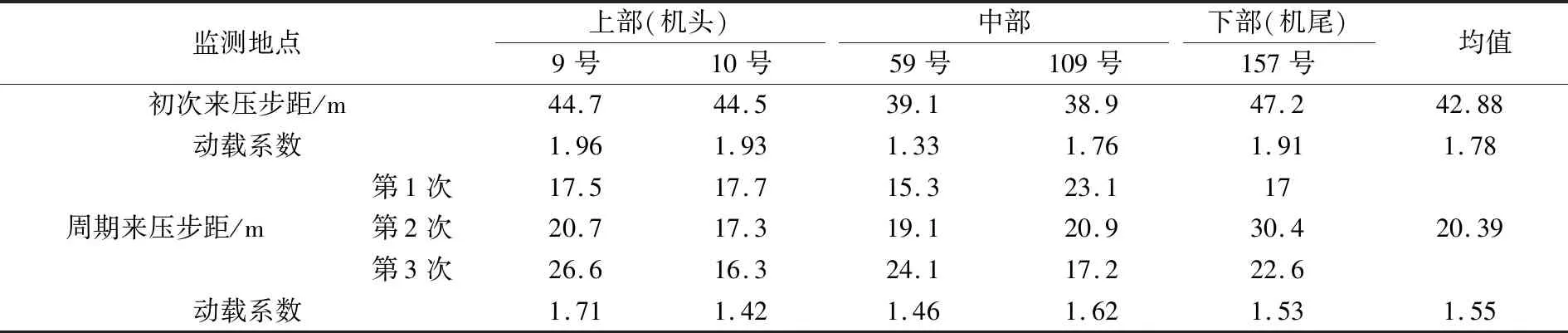

将18205工作面切眼划分为上、中、下3个监测区域,以监测支架工作阻力,结合支架工作阻力变化规律判断工作面的来压强度和周期来压步距,如表1所示。

从表1得到,18205工作面初次来压步距平均为42.88 m,初次来压动载系数平均为1.78,周期来压步距平均为20.39 m,动载系数平均为1.55.

表1 工作面来压数据统计

3.2 随工作面推进速度支架工作阻力变化规律

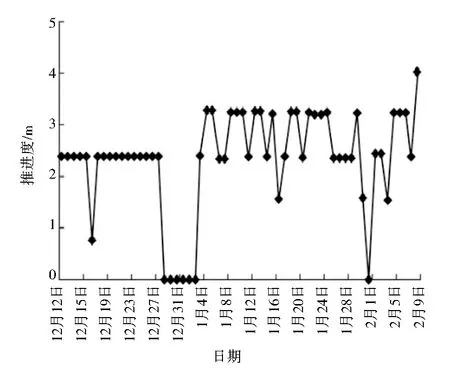

通过统计分析18205工作面的推进速度,选择2020年12月12日至2021年2月9日(共计58 d)进行观测,工作面正常回采45 d、停产13 d,累计推进151.6 m,平均推进速度为2.61 m/d,工作面推进速度随时间变化如图2所示。

图2 工作面推进度随时间的变化曲线

工作面不同推进度(1.6 m、2.4 m、3.2 m、4.0 m)时,支架工作阻力变化情况如图3所示,图中曲线代表支架的平均工作阻力。从图3发现,当工作面推进速度从1.6 m升至2.4 m时,支架工作阻力发生小幅度下降,但工作面推进速度升至3.2 m时,支架工作阻力发生大幅度升高,当工作面推进速度升至4.0 m时,支架工作阻力保持平稳、变化很小。

根据以上数据结合工作面生产实际情况发现,在工作面生产初始阶段,工作面推进度基本保持在3 m以下,这时矿压显现较弱,提高推进度可减少每个正规循环时间,降低顶板下沉量,所以支架工作阻力发生较小幅度的减少。随着工作面持续推进,推进度开始不断增加,特别是工作面初次来压之后,煤层上覆岩层开始失稳破裂,岩块之间的相互咬合处于失稳状态或极限平衡阶段,所以相比初采期间支架工作阻力发生较大升高,这时的工作面推进度保持在4 m上下浮动,在工作面保持较高的推进速度条件下,通过增大推进度不会明显降低工作面顶板压力,所以支架工作阻力出现平稳状态,未发生较大变化。

4 煤岩破坏与矿压显现关系

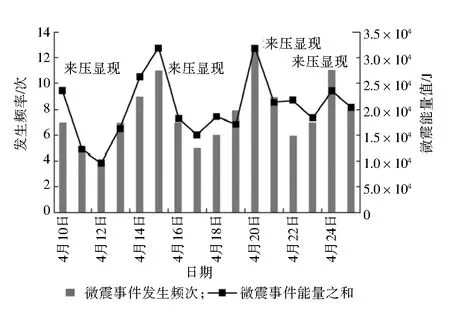

通过统计分析微震事件发生的频次和震源能量的大小,研究煤岩破坏与矿压显现之间的规律,并与工作面的来压显现规律进行对照,具体如图4所示。

图4 微震发生的频次和能量与来压显现之间的关系

从图4发现:在一段时间范围内,每天的微震事件数量发生周期性变化,在顶板来压之前,微震事件的数量和能量发生明显的升高;在顶板来压阶段,微震事件发生数量是非来压阶段的1.49倍,微震事件的能量是非来压阶段的1.71倍;周期来压完成后,微震事件的数量和能量开始降低,并逐渐趋向正常,同时微震事件发生数量和能量的突然升高大多比来压显现提前1 d.因此,可得到工作面覆岩破坏程度与来压存在必然关系。当工作面不断回采时,伴随不断增加的基本顶悬臂长度,在煤壁前部区域发生破裂,是导致在来压前微震事件增多的原因。随着基本顶不断发生破裂、悬臂长度在不断增加,最终使得基本顶断裂,这时工作面顶板下沉量开始增加,支架载荷开始增多,发生煤壁片帮等现象。表明在工作面来压之前,煤岩产生的破坏行为最终迫使基本顶开始断裂,发生来压显现。所以通过观察微震事件发生频率和能量的变化能大致判断周期来压时间。

5 煤岩破坏与瓦斯涌出关系

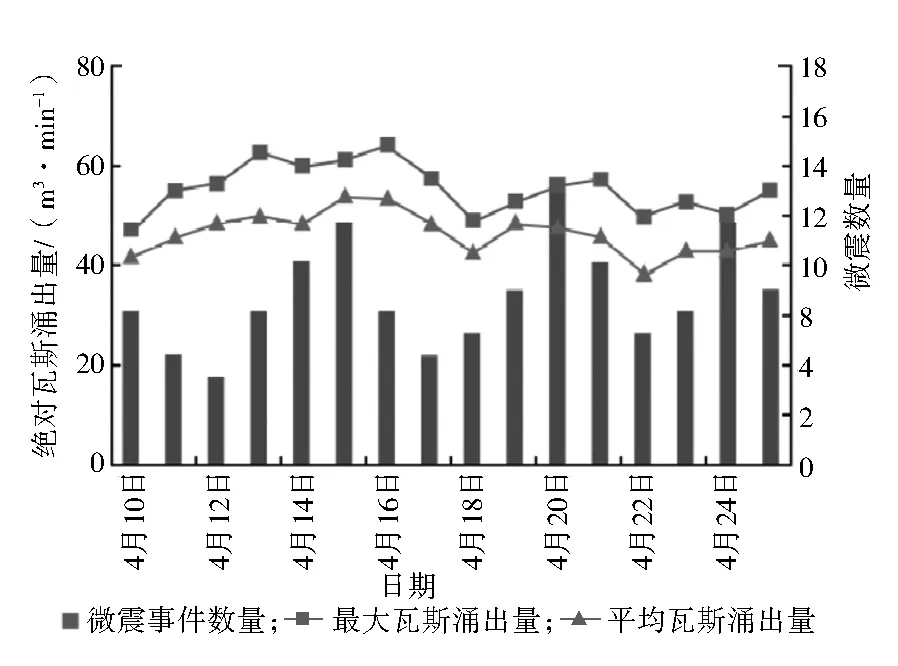

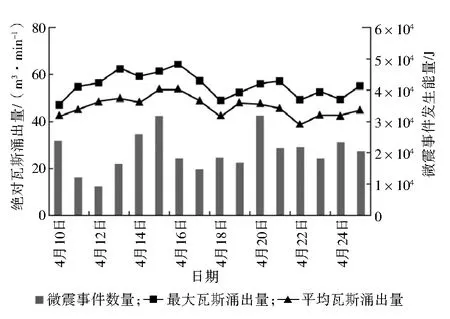

因为微震事件发生的数量和释放的能量体现了工作面煤岩破坏情况,所以通过研究微震事件和瓦斯涌出的关系,能够掌握煤岩破坏对瓦斯涌出的影响。将微震监测期间的监测数据与工作面的最大瓦斯涌出量和平均瓦斯涌出量进行对比分析,4月10日至4月24日期间微震事件数量、能量与最大瓦斯涌出量和平均瓦斯涌出量变化情况如图5和图6所示。

图5 微震事件数量与瓦斯涌出之间关系

图6 微震事件发生能量与瓦斯涌出之间关系

从图5和6发现:工作面的瓦斯涌出量与微震事件的数量及能量大小的分布都具备一定的周期性。瓦斯涌出量随着微震事件发生的数量的升高而相应增大,当微震事件发生数量达到峰值时,瓦斯涌出量继续升高,但2 d后迅速减少,微震事件发生数量的峰值要超前于瓦斯涌出量的峰值。随着煤岩破坏不断加强,瓦斯涌出量在逐步升高,但瓦斯的大量涌出要滞后于煤岩的完全破坏1个班,所以借助微震监测手段能间接预估瓦斯涌出情况。

6 矿压显现与瓦斯涌出关系

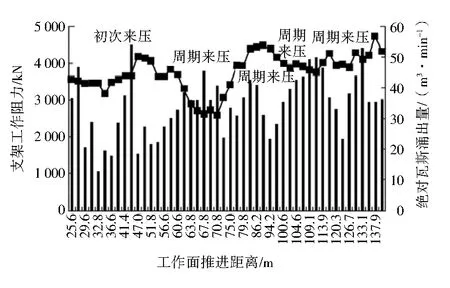

随着支架工作阻力的变化,18205工作面绝对瓦斯涌出量变化规律如图7所示。

图7 绝对瓦斯涌出量与支架工作阻力之间关系

从图7发现:工作面绝对瓦斯涌出量和支架工作阻力之间存在密切关系。当工作面回采22 m时,直接顶开始垮落,工作面绝对瓦斯涌出量从24.78 m3/min升高到30.14 m3/min,是直接顶垮落前的1.21倍;当工作面回采50 m时,绝对瓦斯涌出量从32.24 m3/min升高到38.52 m3/min,来压期间绝对瓦斯涌出量为来压之前的1.19倍。工作面在回采期间,瓦斯涌出量呈现以下的变化规律:在工作面初次来压和周期来压之前,绝对瓦斯涌出量发生相对下降的变化趋势;但当来压完成后,绝对瓦斯涌出量开始发生明显的升高,工作面绝对瓦斯涌出量出现最大值比周期来压的到来相对迟缓。

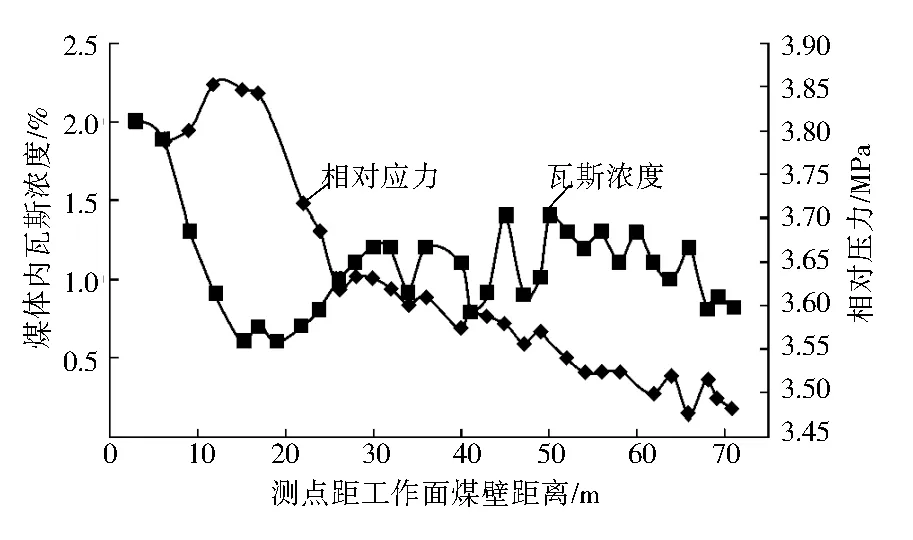

选择9号钻孔作为测点,利用预先在9号钻孔安装好的钻孔应力计监测压力变化,同时测定钻孔瓦斯浓度,以获得工作面前方煤体内瓦斯的变化规律,瓦斯浓度与超前支撑压力的变化规律如图8所示。

图8 瓦斯浓度与超前支承压力之间的关系

从图8发现:在工作面前部卸压区(0~8 m),煤层由于采动破坏卸压作用发生膨胀变形,形成大量的互相贯通裂隙,提高了渗透系数,吸附态瓦斯转化为解吸态瓦斯且不断扩散,发生“卸压增流”反应,瓦斯浓度高达1.6%~2.1%;在工作面前部支承压力集中区(8~30 m)煤层受采动影响较小,裂隙发育不充分,渗透较小,瓦斯压力升高,导致瓦斯涌出量快速减少,瓦斯浓度仅为0.5%左右;在工作面前部30~50 m区域,支承压力减小,煤层裂隙得到良好发育,瓦斯浓度又开始回升。

7 结 语

1) 根据研究结果得到工作面周期来压比微震事件峰值出现时间略晚,比瓦斯涌出量峰值出现时间略早,可以根据微震事件的能量、个数及频数来判断工作面来压规律和瓦斯涌出规律。

2) 在工作面初次来压及周期来压之前,瓦斯涌出量相对减小,在来压完成之后,瓦斯涌出量呈现明显升高。

3) 在斜沟煤矿18205工作面来压之前,微震事件的能量和数量发生明显升高,随着煤岩破坏的增加,工作面瓦斯涌出量不断升高,瓦斯大量涌出比煤岩的充分破坏推迟1个班。