碳纤维增强热塑性复合材料与高强钢的电阻单元焊

王烨成, 李 洋, 张 迪, 杨 越, 罗 震

(1. 天津大学 材料科学与工程学院,天津 300350; 2. 天津市现代连接技术重点实验室,天津 300350;3. 中冶建筑研究总院有限公司,北京 100088)

随着全球气候变暖与能源危机等问题的日益加剧,节能减排成为工业生产与日常生活的客观要求,而实现运输工具的轻量化则成为其关键[1-2].在航空航天与汽车制造等行业中,在保证可靠性与效率的同时尽可能实现轻量化是其在生产活动中不懈追求的目标,而轻质材料与结构、先进连接方法是实现这一目标的可靠途径[3].采用先进连接方法实现复合材料和金属材料的连接,形成复合结构则成为实现轻量化且保证接头强度的有效方法[4].碳纤维增强热塑性复合材料(Carbon Fiber Reinforced Thermoplastic Composites,CFRTP)由于具有高强度、优越的抗疲劳性、优异的振荡衰减特性、耐腐蚀、抗蠕变等一系列优点[5-6],成为能够应用于结构件中的一种新兴轻量化材料,目前已逐步应用于车辆底盘[7]、车身或飞机机身[8]、方向舵[9]等构件中.其在航空航天、汽车制造等领域的大量应用,将对实现节能减排、缓解气候与能源危机具有重大意义.

在各种复合结构的实际应用过程中,实现CFRTP与金属材料的有效连接是必不可少的环节,目前国内外针对CFRTP与金属材料的连接的研究已取得一定的进展.通过胶接、机械紧固等方法可以实现CFRTP与金属材料的连接,但胶接的环境适应性较差,在冷热交变载荷下容易导致接头的失效,而机械紧固方法引入铆钉会导致结构重量的增加并在铆钉周围形成应力集中[10-11].对于CFRTP与金属材料的焊接的研究主要围绕激光焊、搅拌摩擦焊及超声波焊接.Su等[12]采用激光焊接技术实现了CFRTP与钛合金的连接,并研究了离焦量对连接界面的影响.结果表明,在较低的离焦量下可以得到良好的界面性能,且通过观察界面处形貌发现熔化的树脂嵌入钛合金的粗糙表面,从而形成了机械结合.Goushegir等[13]采用搅拌摩擦焊实现了CFRTP与铝合金板材的连接,且通过喷砂预处理的方法得到较高的表面粗糙度,将接头强度从27 MPa提升至43 MPa.Balle等[14]通过超声波焊接实现了CFRTP与铝合金的连接,并将焊接过程分为两个阶段:首先是超声剪切波导致焊接区外基体聚合物的软化与位移,随后为在碳纤维热塑性复合材料与铝合金之间产生焊缝的过程.通过力学性能测试发现接头强度达30 MPa,且通过分析指出接头连机理为机械自锁.由于CFRTP与金属材料之间巨大的物理化学性能差异,两者之间难以形成有效的冶金结合,而多为熔融树脂与金属材料表面形成机械自锁,接头强度也难以得到保证.

电阻单元焊最早是一种用于铝合金与高强钢连接的焊接方法[15],其主要原理为在两待焊板材中的上板焊接区预先钻一通孔,随后将与下板材质相容性较好的材料制成的铆钉插入孔中,在铆钉上进行电阻点焊,利用铆钉与下板的焊接实现两板材之间的可靠连接.Ling等[16-17]对铝合金与硼钢的电阻焊技术进行研究,发现传统电阻点焊几乎无法实现两材料的连接,而利用电阻单元焊技术获得了可靠的接头,接头最大拉剪力达7.142 kN,同时塑性优良.王义金等[18]通过电阻单元焊技术,并通过沉头铆钉与沉头孔的配合连接铝合金与钢,发现在焊接电流为 18 kA 时,接头拉剪力高达5.172 kN,且失效模式为熔核拔出失效.电阻单元焊技术可以将异种材料的连接转化为同质材料的连接,从而利用冶金结合提高接头强度,而目前利用电阻单元焊技术对金属与非金属材料的研究十分有限.孪晶诱导塑性(Twinning Induced Plasticity,TWIP)钢作为一种典型的高强钢,已在车辆底盘[19]、车身[20]以及减震器支座[21]等结构中实现了应用,本文将电阻单元焊技术应用于高强钢和CFRTP的连接,以碳纤维增强尼龙6复合材料(CF/PA6)和孪晶诱导塑性钢为研究对象,探究两材料之间以不锈钢铆钉作为辅助单元的电阻单元焊的工艺特点,为促进CFRTP在航空航天、汽车制造等领域的进一步应用提供技术支持.

1 试验材料与方法

试验设备采用中频逆变直流电阻焊机,选用端部直径为10 mm的锥台电极,电极材料为铬铜锆.焊接过程中使用循环冷却水对电极进行冷却,冷却水温度保持在20 ℃左右.试验选用的CFRTP为碳纤维增强尼龙6复合材料,长、宽、高分别为 100 mm、 40 mm、3 mm,碳纤维质量分数为30%.选用的高强钢板材为车用孪晶诱导塑性钢TWIP980,长、宽、高分别为100 mm、40 mm、 1.5 mm.选用的铆钉为304不锈钢铆钉,铆钉直径为 6 mm,高为3 mm,铆钉帽直径为10 mm,厚度为 1 mm.所选用材料的化学成分如表1所示,表中数据为元素的质量分数,各材料的物理性能如表2所示.在前期研究中发现铆钉在电阻热和电极压力的作用下会发生镦粗,因此本研究中在CF/PA6板中心待焊区域处钻一直径6.1 mm的通孔,并将铆钉插入孔中至铆钉底部与TWIP980钢板(以下简称钢板)上表面刚好接触为止,使得铆钉与CF/PA6板之间形成间隙配合,预留出镦粗量.随后在铆钉与钢板上进行电阻点焊.根据预试验的结果,为研究焊接过程中的熔核生长情况,并且获得性能优良的接头,选取如表3所示的焊接参数,电极压力维持5 kN.图1为电阻单元焊过程示意图.

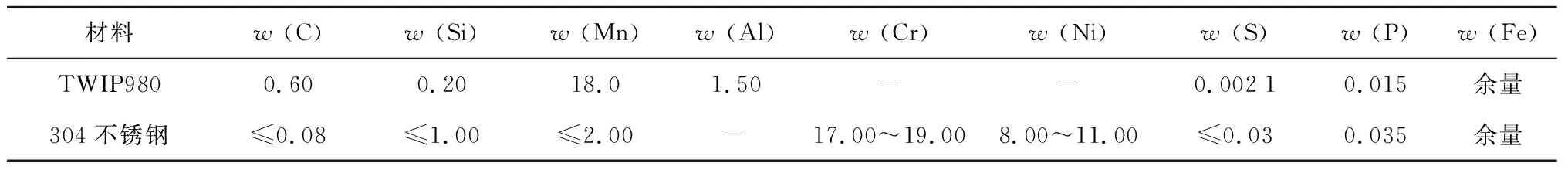

表1 母材的化学成分Tab.1 Chemical composition of base metal %

表2 材料的物理性能Tab.2 Physical properties of materials

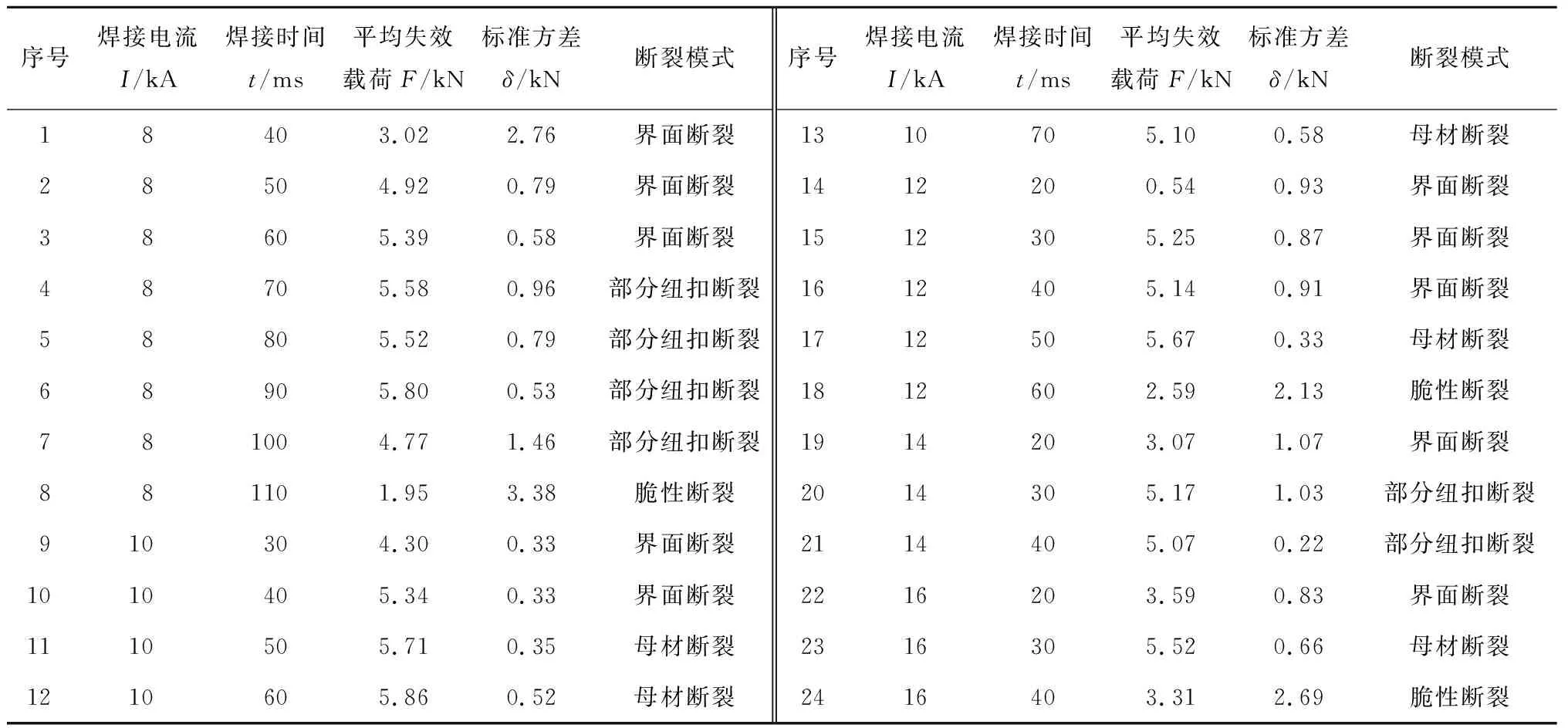

表3 试验焊接参数及拉伸剪切试验结果Tab.3 Welding parameters of experiments and results of tensile shear experiments

图1 电阻单元焊过程示意图Fig.1 Schematic of REW process

焊接结束后在试件中部切割得到金相试样,经打磨抛光并采用盐酸三氯化铁溶液与4%(体积分数)硝酸酒精溶液分别腐蚀铆钉与钢板处,随后在光学显微镜下观察试样的宏观形貌与微观组织,并采用能谱仪(EDS)分析CF/PA6板材与铆钉和钢板的界面处的元素分布情况.采用HVS-1000型显微维氏硬度仪测试接头各区域的硬度分布,试验力为9.8 N,压力保持时间为15 s.采用万能拉伸机对试样进行拉伸剪切试验,加载速率为3 mm/min,并采用Hitachi SU1510钨灯丝扫描电子显微镜观察接头断口.

2 试验结果与分析

2.1 接头力学性能与断口形貌

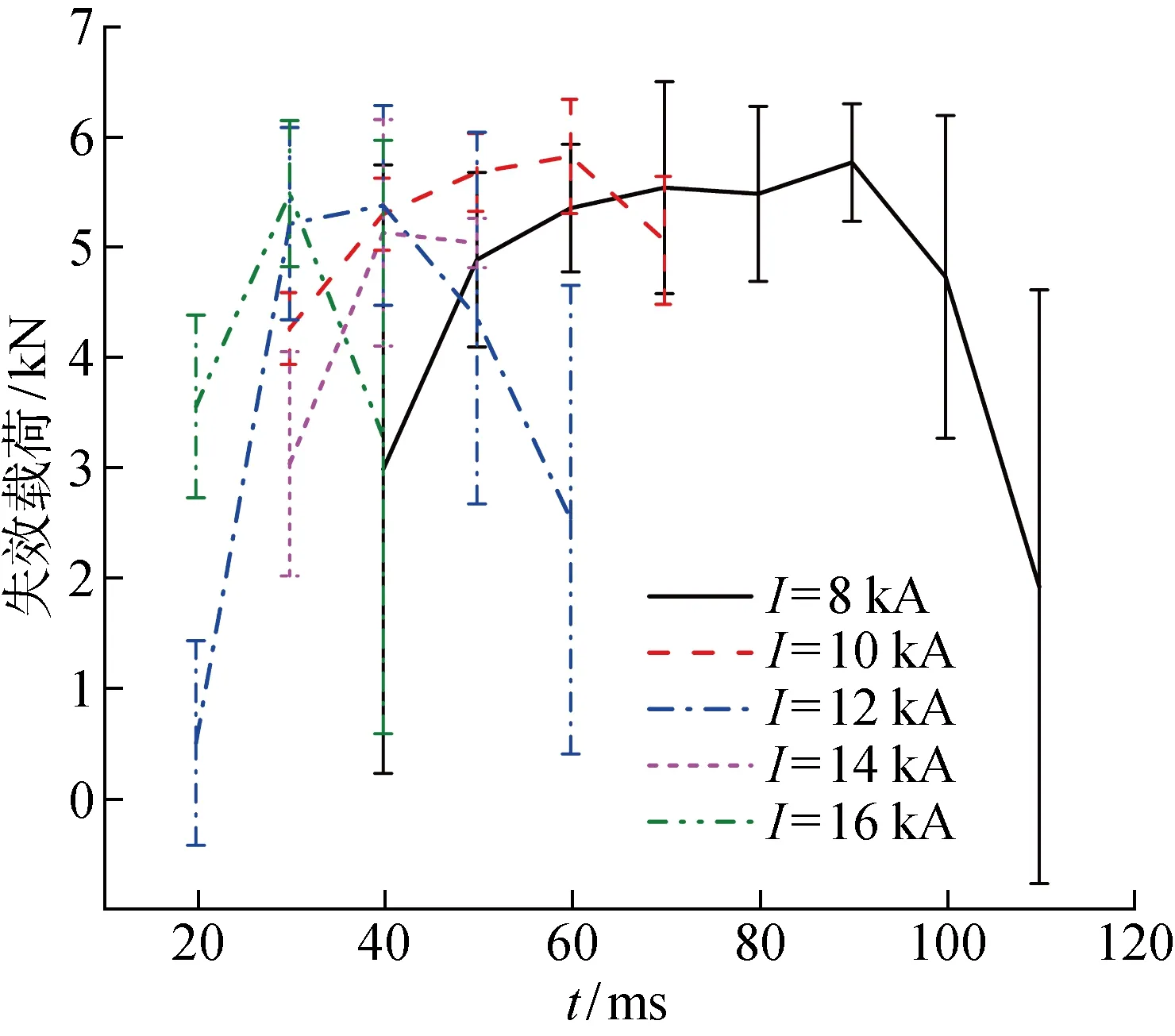

拉伸测试结果如表3和图2所示.从图中可以看出以下几点规律:① 无论在哪个焊接电流下,接头失效载荷均随着焊接时间的延长呈现出先增大后减小的趋势;② 随着焊接电流的增大,所允许的焊接时间范围越来越窄.这主要是由于当焊接时间过短时,铆钉与钢板之间无法形成有效的冶金结合,接头强度也不足;当焊接时间过长时,由于CF/PA6板的热导率非常低(约为0.4 W·m-1·K-1),热量无法及时散出,使得热量积聚在铆钉主体处,将铆钉主体加热至熔化,同时CF/PA6发生熔化乃至热分解.在铆钉与钢板的接触部位的熔化、铆钉主体焊接过程的受热导致CF/PA6热分解气态产物的共同作用下,焊接过程发生剧烈飞溅甚至爆炸,接头强度急剧降低.因此在每一焊接电流下均存在与之相对应的最优焊接时间或焊接时间范围,且随着焊接电流的增大,这一时间范围逐渐减小.图2中最大的失效载荷出现在焊接电流为10 kA,焊接时间为60 ms的条件下,该失效载荷平均值为5.86 kN.

图2 各焊接参数下拉伸剪切测试得到的失效载荷Fig.2 Failure loads of each welding parameter in tensile shear test

图3所示为拉伸剪切试验中出现的4种失效模式,按热输入从低到高排序,分别为界面断裂、部分纽扣断裂、CF/PA6母材断裂及脆性断裂.其中界面断裂是由于热输入过低,熔核直径尺寸不足所造成的.随着热输入的增加,熔核尺寸增大,接头强度提高,断裂模式转变为部分纽扣断裂.当焊接参数经优化后,铆钉与钢板之间的结合强度超过CF/PA6板材的强度而发生CF/PA6母材断裂,是期望得到的断裂模式.脆性断裂则是由于热输入过大导致铆钉主体与周围的CF/PA6板材被熔化,熔化的CF/PA6无法包裹住熔化的钢材导致发生剧烈飞溅,同时大量碳元素混入熔化钢材,导致接头组织变脆,接头呈现脆性断裂特征.

图3 不同热输入下的接头失效模式Fig.3 Failure modes of joints at different heat inputs

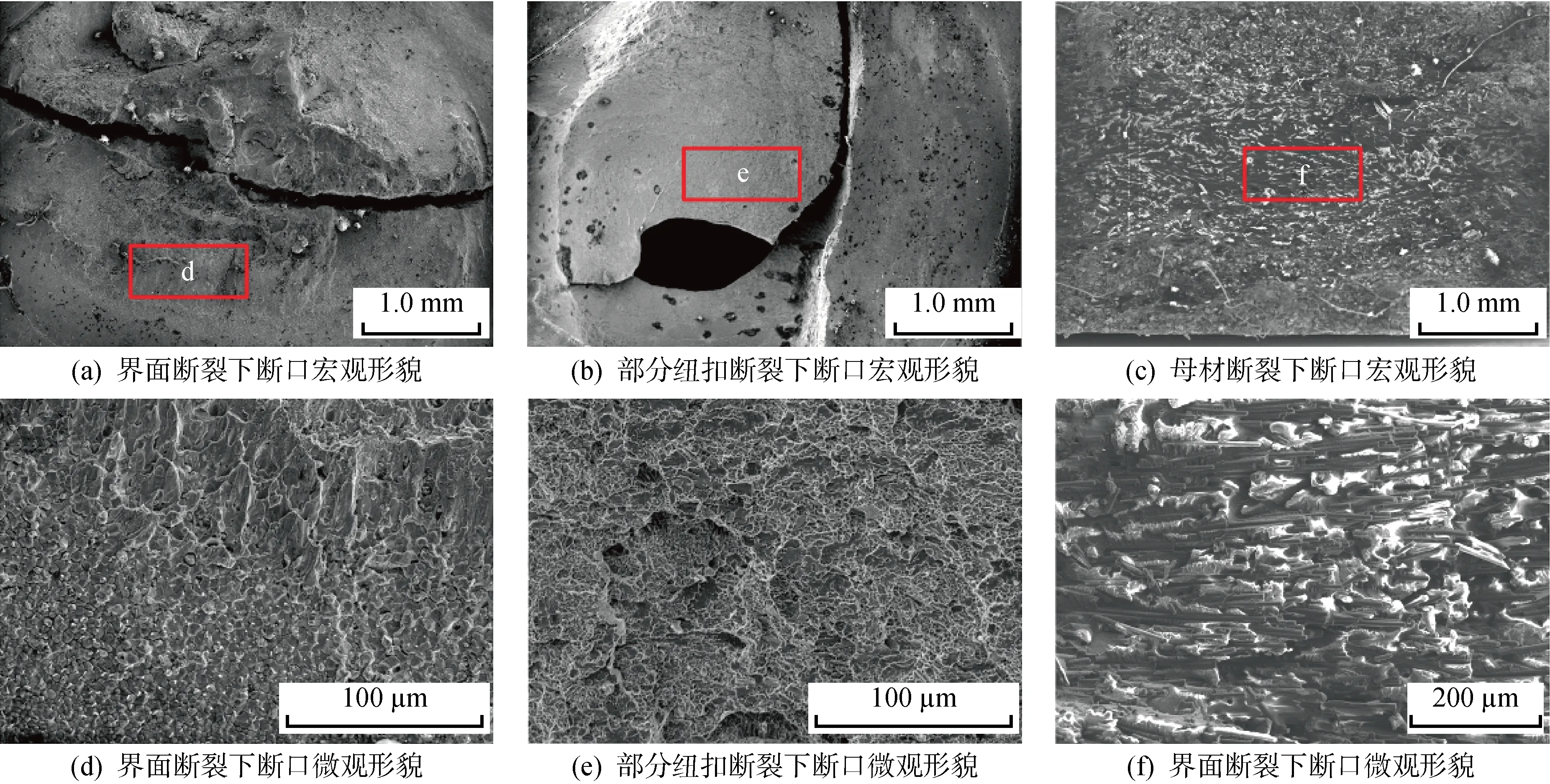

图4所示为不同失效模式下用扫描电子显微镜(SEM)观察断口的形貌图,脆性断裂下接头的结合力极低,无实际价值,因此未做观察.图4(a)和4(d)为界面断裂下钢板侧断口形貌.可以看到该区域出现冰糖状的晶粒形貌,表现出明显的沿晶断裂特征,表明界面断裂模式下的脆性较大.图4(b)和4(e)为部分纽扣断裂下钢板侧的断口形貌.可以明显观察到该区域出现较为密集且尺寸较大的韧窝,表明在该部分纽扣断裂模式下,接头的韧性有所提升.图4(c)和4(f)为CF/PA6母材断裂模式下CF/PA6断口处横截面的断裂形貌.可以看到,在塑料基体上密集分布着的碳纤维增强相,且碳纤维结构相对完整,暴露出的碳纤维表面也比较光滑,这种断裂在复合材料领域一般被称为纤维-基体分离.

图4 不同失效模式下的断口形貌Fig.4 Fracture morphology in different failure modes

2.2 宏观与微观组织形貌

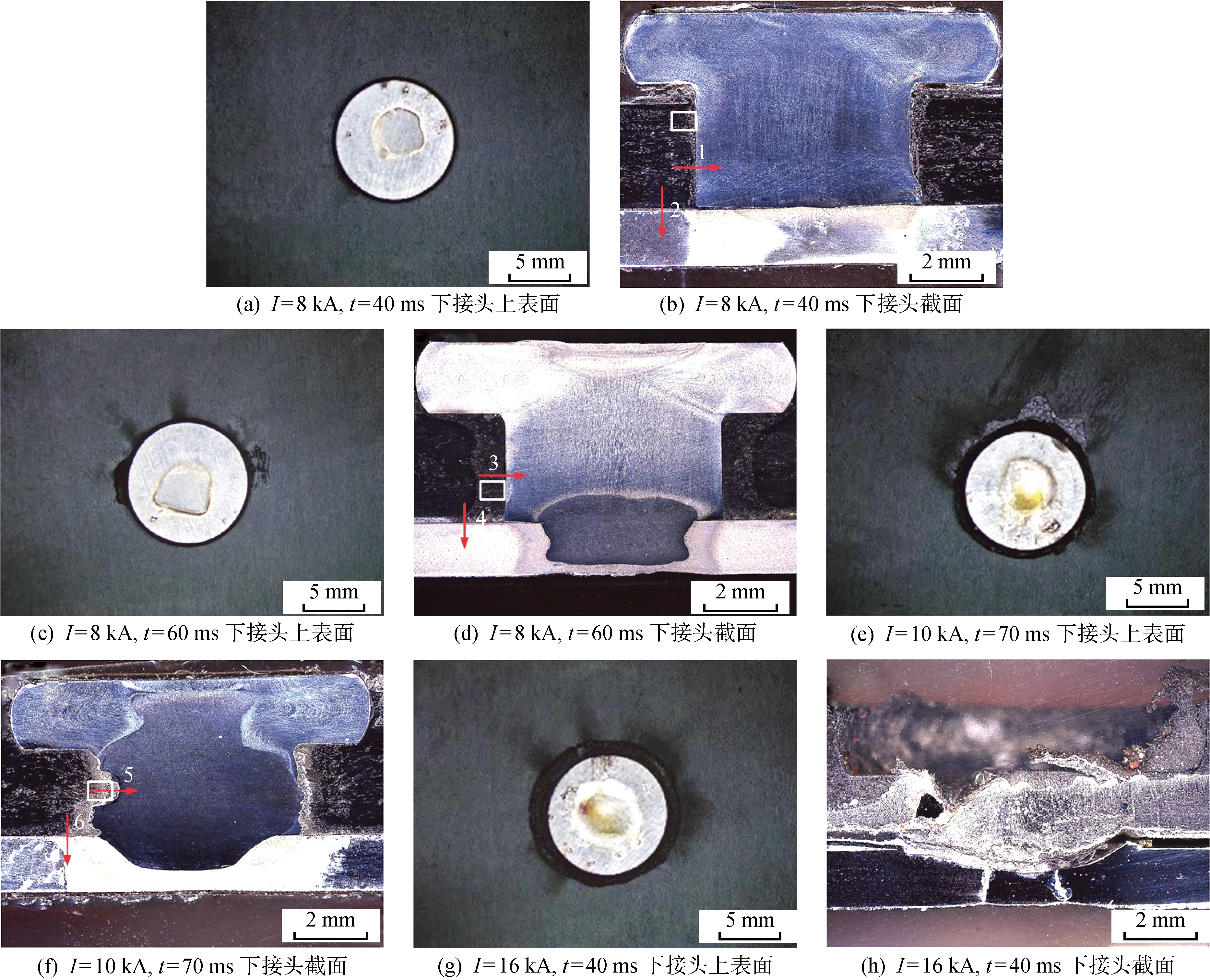

图5所示为同热输入条件下接头宏观形貌.当热输入较小时,接头上表面没有飞溅(见图5(a)),铆钉和钢板仅在很小区域内形成黏连,且未观察到熔核(见图5(b)).当热输入增大后(I=8 kA,t=60 ms),接头上表面出现少量挤出的CF/PA6(见图5(c)),熔核在铆钉与下板界面处形成(见图5(d)),铆钉内部组织受热发生相变.当热输入进一步增大(I=10 kA,t=70 ms),接头上表面出现较多挤出的CFRTP(见图5(e)),铆钉腿基本全部熔化,熔化的钢直接与CF/PA6相接触,如图5(f)所示.当热输入过大时(I=16 kA,t=40 ms),接头上表面大量CFRTP被挤出(见图5(g)),从图5(h)的接头横截面形貌可知,由于热输入过大,铆钉腿完全熔化,铆钉周围的CF/PA6也大量分解,接头发生剧烈飞溅,铆钉被大幅压入CF/PA6板中.

图5 不同热输入下接头的宏观形貌Fig.5 Macroscopic morphology of joints at different heat input levels

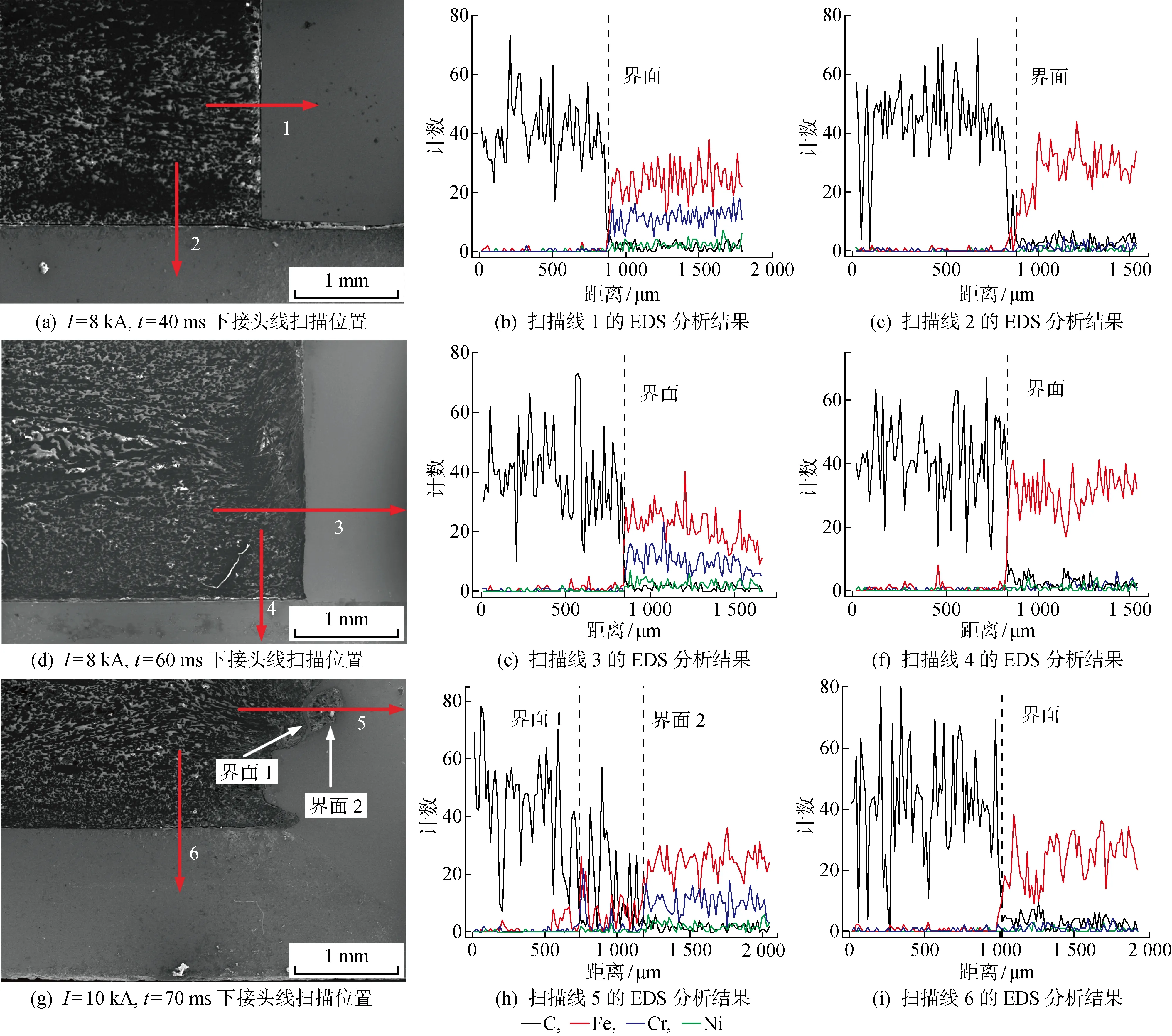

为分析CF/PA6板材与铆钉及钢板界面处的结合情况,分别对3组焊接参数下得到的焊接接头中CF/PA6板材与铆钉及钢板的结合处进行EDS线扫描分析,结果如图6所示.结合图6(a)~6(c)和图5(a)、5(b)可知,当热输入较低时,CF/PA6板材与铆钉和钢板之间仍保留着清晰的界面,CF/PA6板材侧碳元素原子分数远高于铆钉与钢板处的碳元素原子分数,而铆钉与钢板处的铁元素原子分数明显高于CF/PA6板材侧,且碳元素与金属元素原子分数均在界面处发生突变,这表明CF/PA6与铆钉及钢板界面处并未出现明显的扩散现象,也没有化合物的生成.当I=8 kA,t=60 ms时,铆钉与板界面已形成一定尺寸熔核(见图5(d)),而CF/PA6与铆钉界面依然保持平直(见图6(d)),碳元素与铁元素在界面存在明显分界,说明此时也未出现明显扩散以及化合物形成.当热输入过大时,由于此时熔化的钢与CF/PA6相接触(见图5(f)),导致CF/PA6熔化甚至分解,此时CF/PA6与铆钉界面不再平直,由图6(h)可见部分突入钢熔核内部的CF/PA6存在铁元素和碳元素共存区(界面1与界面2之间),说明热输入过大情况下两种材料中的元素会发生混合.

图6 不同焊接参数下接头EDS线扫描结果Fig.6 EDS line scanning results of joints at different welding parameters

为分析不同热输入下铆钉周围CF/PA6板材的微观组织变化情况,选取3组焊接参数的接头上与铆钉相邻区域的CF/PA6组织进行观察,结果如图7所示.图7(a)展示了图5(b)中白色方框区域内的CF/PA6微观组织.可以看出,在低热输入下,CF/PA6也存在少量气孔,该气孔可能是板材注塑完成后本身存在的孔隙.图5(d)中白色方框区域内的CF/PA6组织如图7(b)所示,此时CF/PA6基体出现层叠状,说明CF/PA6基体已发生了熔化与凝固.图7(c)展示了图5(f)中白色方框区域内CF/PA6的微观组织,可以看到,当I=10 kA,t=70 ms时,随热输入进一步增大,CF/PA6基体发生了显著流动,同时出现巨大气孔,说明CF/PA6基体发生了分解.

图7 不同焊接参数下铆钉周围CF/PA6微观组织Fig.7 Microstructure of CF/PA6 around rivet at different welding parameters

图8所示为I=8 kA,t=60 ms时的焊接接头横截面宏观形貌及各区域的微观组织形貌.从图8(a)中可以明显看出在铆钉与钢板之间形成熔核,熔核直径接近铆钉的直径,且下钢板侧的熔核厚度接近钢板的厚度.由于焊接时产生的热量无法及时经CF/PA6板材传导,与铆钉相邻处的CF/PA6板材的组织在热作用下也发生了轻微变化,该轻微变化即图7(b)中展示的层叠状变化,此时CF/PA6未出现明显分解.图8(a)可以看到在铆钉头部由于受电阻热的作用,电极正下方的组织也发生了变化,经高倍观察发现该组织为铸态组织(见图8(b)).这是由于铆钉头部与电极接触处产生的热量可以通过水冷的作用而散失,而近表面处由于离电极较远,热量无法及时散失,所以热量相对集中,使该区域晶粒受热而长大,形成粗大的树枝晶区域.图8(c)为铆钉主

体部分的微观组织形貌,该区域受电阻热的影响较小,组织基本未出现变化,仍保持明显的轧制态组织.图8(d)为熔核区的微观组织形貌,该区域由于铆钉与钢板处存在较大的接触电阻,从而产生大量电阻热,且该区域散热条件较差,使得该区域发生重熔,较大的过热度使得形核质点数量大量减少,所以熔核区的组织为均匀的奥氏体等轴晶粒,且与铆钉主体与钢板的母材处的晶粒相比,晶粒尺寸有所增大.图8(e)为钢板母材区的微观组织形貌,母材的组织为典型的奥氏体组织,且晶粒较为细小,晶间存在点状析出物.图8(f)为钢板热影响区的微观组织形貌,该区域由于合金元素原子分数较高,使得马氏体转变温度开始降低,并且距离热导率较低的CF/PA6较远的同时直接接触水冷电极,使得热量散失较快,因此具备了快速加热与冷却的条件,使得该区域形成了板条状的马氏体组织.

采用显微维氏硬度计测量了焊接电流为8 kA,焊接时间为60 ms接头的硬度,从铆钉右侧边缘正下方的钢板底部开始至铆钉左侧边缘高2 mm处,水平方向每隔0.15 mm,竖直方向每隔0.05 mm选取一测试点,测量结果如图9所示.依据硬度值可将其划分为A~D共4个区域:A区域为铆钉的母材区,由奥氏体组织组成,且该区域较其他区域合金元素原子分数较少,故硬度最低,约为180;B区域为熔核区,金相组织为均匀的奥氏体(见图8(d)),但与TWIP钢母材组织相比,奥氏体晶粒尺寸较大,所以硬度较低,普遍位于200~250之间;C区为钢板处的热影响区,由前文讨论可知该区域形成了马氏体(见图8(f)),使硬度大幅提高,在500上下浮动;D区为钢板的母材区,由均匀细密的等轴奥氏体晶粒组成(见图8(e)),硬度相对较低,约为290.

2.3 CFRTP/高强钢电阻单元焊工艺特点分析

对于高强钢或不锈钢电阻点焊,常用的焊接工艺通常为焊接电流较低、焊接时间较长的“软规范”,如Yu等[22]指出对于1.4 mm厚TWIP980钢,焊接电流5~5.5 kA,焊接时间200~350 ms是比较适合的工艺参数.Mohamadizadeh等[23]采用7 kA、400 ms 焊接1.2 mm厚的22MnB5钢.Charde等[24]采用7~9 kA,200~400 ms焊接2.0 mm 厚304不锈钢.但是当进行以不锈钢铆钉作为辅助单元的CFRTP/高强钢电阻单元焊时,由于CFRTP的存在,不能采取通常的小电流、长时间的“软规范”工艺,主要原因在于:① CFRTP的热导率远远小于高强钢和不锈钢,这就导致热量更容易累积在焊接区;② CFRTP的熔点和分解点远远低于钢材的熔点.上述两个原因导致CFRTP/高强钢电阻单元焊中的CFRTP非常容易过热分解,一方面大量碳元素会溶入液态熔核,导致最终接头变脆;另一方面,铆钉周围的CFRTP软化或熔化后,无法包围住液态熔核,从而导致飞溅发生.最后,CFRTP过热分解后,CFRTP板材内部出现大量气孔,恶化板材自身性能.CFRTP/高强钢电阻单元焊的一个核心问题在于如何在形成一定尺寸的熔核的同时,避免或减少CFRTP的分解,CFRTP/高强钢电阻单元焊的工艺有待进一步研究.

通过本研究发现,采用较高的电流和较短的焊接时间,即相对更“硬”的工艺,是实现CFRTP/高强钢电阻单元焊的一个重要途径.这是由于延长焊接时间会导致热积累增加,传导至CFRTP的热量增加.图10所示为本研究确定出的焊接工艺窗口,在此工艺窗口范围内对应的失效载荷范围为 5.07~5.86 kN.从中可知,允许的最长焊接时间也只有 90 ms,远小于常规钢板点焊的焊接时间.此外,窗口呈现“月牙”形,每种电流下的许用焊接时间范围非常窄,说明该工艺对焊接时间的变化非常敏感,10~20 ms时间的变化即可对接头产生显著影响.

最后还需说明的是,在本研究确定的焊接工艺窗口内,CFRTP板仍存在一定程度的分解,如图7(b)所示,表明有必要对该工艺开展进一步研究.下一步将结合数值模拟,研究不同铆钉材料和结构情况下电阻单元焊的焊接温度场特征以及熔核形成机理.

3 结论

在保证形成一定尺寸熔核的同时,避免或减少CFRTP的分解是CFRTP/高强钢电阻单元焊能够成功实施的关键.CFRTP具有远远低于高强钢的熔点和热导率,使得CFRTP在电阻单元焊中极易发生过热分解,CFRTP/高强钢的电阻单元焊对焊接时间的变化非常敏感.CFRTP/高强钢电阻单元焊工艺还存在较大的优化空间,有待进一步研究.

(1) 采用相对于常规钢板电阻点焊更“硬”的焊接工艺,即大电流、短时间,是CFRTP/高强钢的电阻单元焊一种比较有效的焊接策略.在本研究优化焊接参数下,CFRTP板与钢板和铆钉的界面未见元素扩散,也未形成明显的机械自锁;CFRTP/高强钢电阻单元焊接头通过铆钉与钢板之间形成熔核而实现连接,但仍不能完全避免CFRTP板的分解.

(2) 接头在拉伸剪切试验下观察到4种失效模式:界面断裂、部分纽扣断裂、CF/PA6母材断裂与脆性断裂.其中部分纽扣断裂较界面断裂模式下,接头韧性较高,CF/PA6母材断裂是期望的断裂模式.

(3) 铆钉帽处在电阻热的作用下出现铸态组织,铆钉主体受热影响较小,仍保持明显的轧制态组织.熔核区由于产生大量电阻热,且受热导率极低的CFRTP板材包围,形成粗大的等轴奥氏体晶粒,维氏硬度值为200~250.TWIP钢热影响区由于直接接触水冷且距离CFTRP板材较远,形成板条状的马氏体组织,维氏硬度达500 左右.