三轴超高清漏磁内检测在页岩气集输管道中的应用

王庆松,刘 涛,程德超,罗 金,冷文强

成都熊谷油气科技有限公司,四川成都 611731

页岩气是指附存于以富有机质页岩为主的储集岩系中的非常规天然气,是连续生成的生物化学成因气、热成因气或二者的混合,可以游离态存在于天然裂缝和孔隙中,以吸附态存在于干酪根、黏土颗粒表面,还有极少量以溶解状态储存于干酪根和沥青质中,游离气比例一般为20%~85%。

随着页岩气的市场需求不断增加,页岩气开采量也在不断提高,对输送管道的安全运行要求也有了更高的要求。鉴于页岩气组成成分和分布的特点,在输送过程中会在管道内留下很多杂质,造成管壁结垢和腐蚀,这不仅影响着页岩气的输送,而且严重危害了管道的本质安全。

管道漏磁内检测技术可以在不停输的情况下进行管道检测,作业过程包含清管测径、变形检测、漏磁检测。通过清管作业可以清扫管道杂质,通过变形检测可以了解管道具体形变,通过漏磁内检测可以确定管道腐蚀和缺陷,进而保障管道的安全运行。因此对页岩气集输管道进行漏磁内检测对页岩气集输管道的安全运行有着至关重要的意义[1-2]。

1 页岩气集输管道内检测的现状

漏磁内检测技术作为一种新型且成熟的管道智能检测手段,在国内已经得到广泛应用,但主要集中在长输大口径管道,而针对短距离、小口径管道的应用则较少,至于其在页岩气集输管道这类短距离、小口径且分布在盆地内的山区管道上的应用,则就更少了。

对页岩气集输管道进行漏磁内检测主要困难有以下三点:第一,页岩气集输管道主要分布在山区地带,管道情况复杂,由于地形地貌的影响,加大了前期踏勘设标、设备跟踪及后期开挖验证时缺陷定位的难度;第二,页岩气集输管道输量较大,影响了检测器运行速度及稳定性,进而降低了检测质量;第三,页岩气集输管道管径偏小(管径一般在DN150~400之间),对设备检测能力和通过能力要求较高。

2 漏磁内检测技术的应用

2.1 工程项目概况

本项目位于山区丘陵地带,西北高,东南低,低山、丘陵约各半。西北部低山区,山岭连绵,沟谷纵横,海拔500~800 m;东南部是浑圆状浅丘,冲沟曲折,流向多变,海拔300~400 m。此条管道为3#平台—脱水站的集气管道,管道总长5.3 km,输送介质为非含硫天然气,管道采用3PE外防腐层,管道材质为L254N,设计压力6.3 MPa,管道外径168 mm,壁厚为5.6 mm∕7.1 mm,于2016年投产运行。

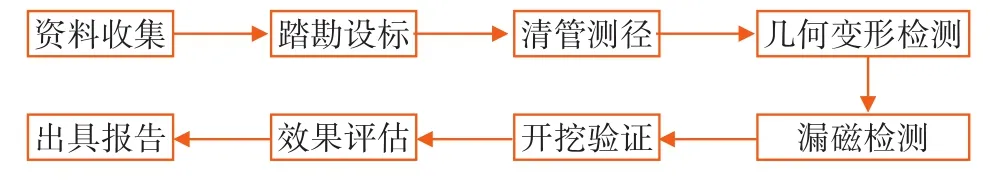

2.2 漏磁内检测流程

漏磁内检测的主要流程见图1。

图1 漏磁内检测流程

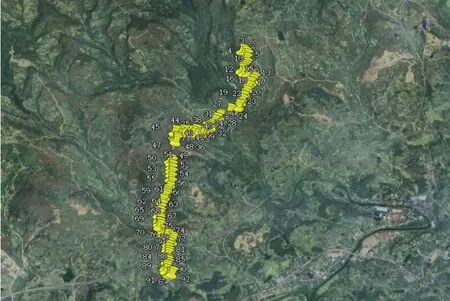

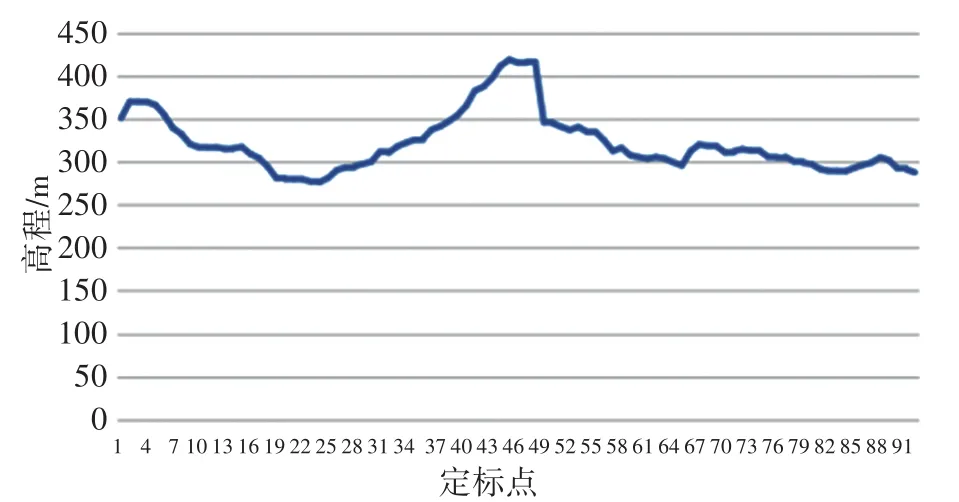

2.3 踏勘定标

由于本次内检测的集输管道位于山区丘陵地带,管道线路蜿蜒曲折,导致管道踏勘里程与管道实际里程误差较大,考虑到后期缺陷定位精度问题,定标点间距由通常的1 km缩减至200 m左右,重点穿跨段两端则加密设置。项目管道的轨迹见图2,项目管道的高程见图3。

图2 项目管道轨迹

图3 项目管道高程

2.4 清管测径

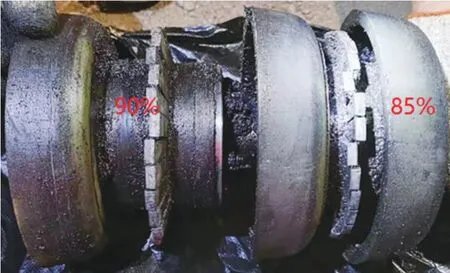

通过测径清管[3]发现90%的测径铝盘均已发生形变,85%的测径铝盘变形严重,见图4。在清管器的运行过程中,跟踪人员发现有明显的卡顿现象;在裸露管处监听时,可听到清管器通过弯头时有明显的撞击声。测试验证表明,当以压缩空气为试验介质时,对于管径越小的清管器,其在通过5D弯头时越易与管壁发生碰撞,从而导致测径铝盘发生形变。

图4 测径清管器

2.5 几何变形检测

经过几何变形检测发现,管道存在如下问题。

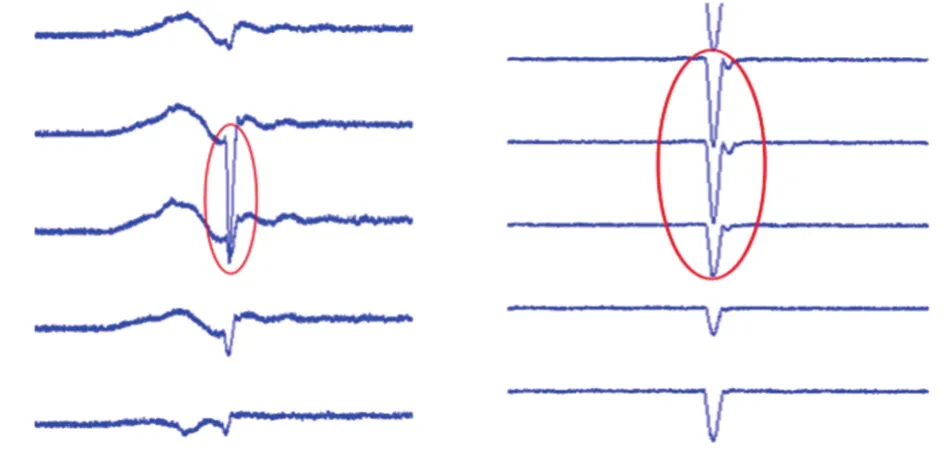

其一,通过对变形检测数据的分析,发现本条线路多处焊缝内部余高超过了管道内径的10%,见图5,这影响后续漏磁检测设备的通过。由于存在上述问题的焊缝数量过多,无法全部整改去除,因而只能通过改进漏磁检测器的通过性能来解决该问题。

图5 几何检测焊缝余高超标

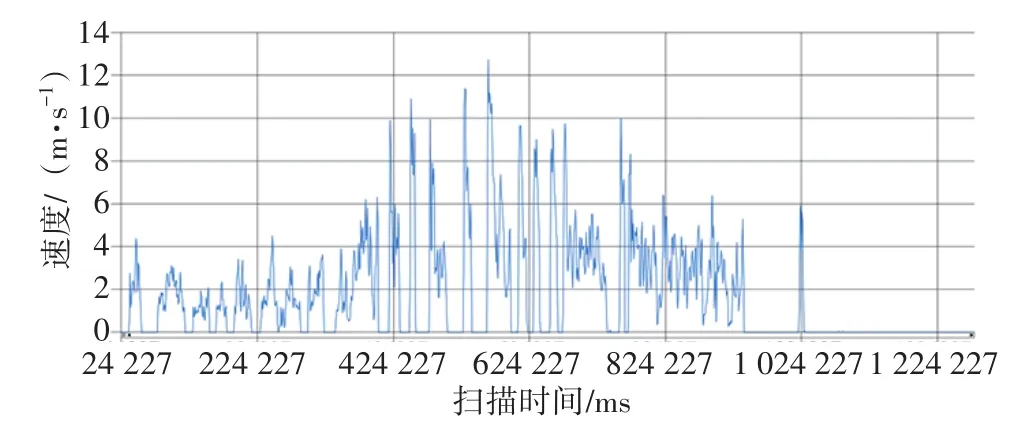

其二,在几何变形检测器运行期间,管道的输量为1×105m3∕d,经计算得知检测器运行速度为1.9 m∕s,但是从几何变形检测器的运行速度图(见图6)可以发现,检测器在管道中的实际运行速度波动很大,最高时速超过了12 m∕s。根据内检测技术标准,超高清漏磁检测的轴向采样间距≤2 mm,这就对探头的采样频率提出了挑战。本项目检测突破传统漏磁内检测速度的局限,采用自主研制的三轴超高清漏磁内检测设备实现了检测器运行速度超过10 m∕s的检测能力。上述工况流速的计算公式[4]如下:工况流速=[标况流量×101.325×(工作温度℃+273.15)]∕[(工作压力MPa×1 000+实际大气压kPa)×273.15×管道截面积S]。

图6 检测器运行速度

2.6 三轴超高清漏磁内检测

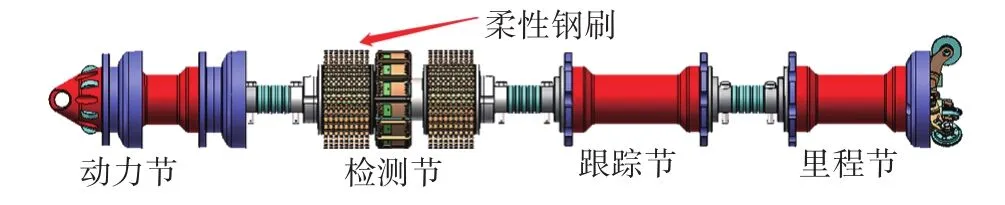

为了使漏磁检测器适应本线路的多处超限变形(焊瘤余高过高),通过将漏磁检测器骨架直径由58 mm减小至50 mm,在保证检测节外径不变的情况下将柔性钢刷的长度增加4 mm,从而达到增加漏磁检测器管道通过性能的目的。骨架减小后磁钢的体积也相应减小,为了达到同样的磁化强度,以保证检测灵敏度,采用了目前磁性最强的永磁铁即钕铁硼磁铁(其磁力要超过铁氧体的10倍以上)进行替代。

动力节前端采用锥形防撞导向结构设计,见图7。锥形大头外端均匀分布6支钛合金导向轮,钛合金硬度大,强度高,可防止在高速冲击下轮子变形造成卡阻。导向轮与锥形骨架采用滑动轴承连接,可避免因污物进入轴承而导致轮子卡阻。通过模拟仿真上述设计改进后的检测器,发现检测器在高速运行状态下通过弯头时,导向轮率先与管壁接触,在滑动摩擦力的作用下,检测器可顺利地通过弯头,避免了因检测器前端非转动部件与管壁接触造成对管壁的伤害以及检测器的卡停。

图7 ϕ168漏磁检测器

为了适应检测器过快的运行速度,采用了分布式超高清融合技术,在保证高速采集的情况下,实现数据的可靠安全,以及实现了高速下小于1 mm的采样间距,与此同时也降低了设备的耦合度,即使某个传感器发生故障,其他传感器仍能正常运行。这极大地提高了一次发球的成功率,减小了数据丢失率。

2.7 开挖验证

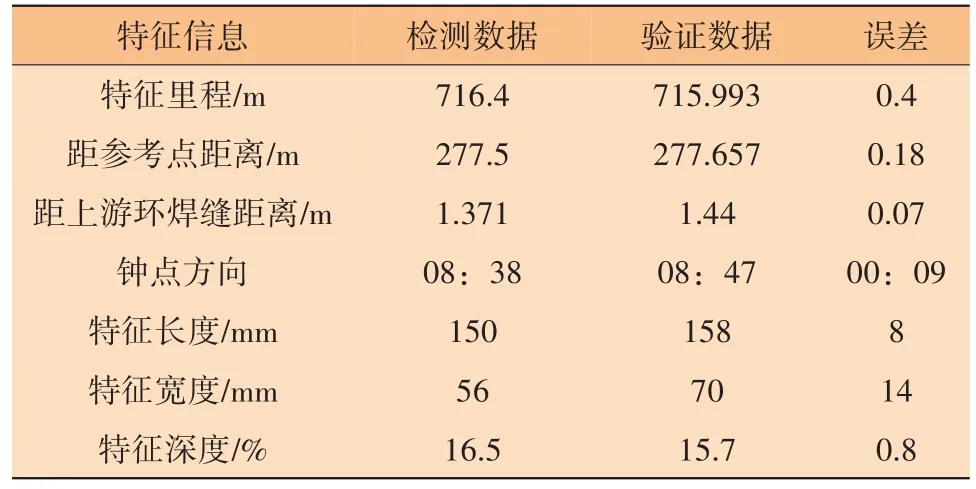

根据对漏磁内检测数据的分析,对本条线路进行了特征点开挖验证[5],其结果见表1。

表1 开挖验证结果

3 结束语

在项目检测过程中,通过细化工艺流程,结合地形特征加密定标点,能有效减小山区丘陵地带管道特征点定位误差。通过对检测器骨架结构合理设计,能有效增加检测器的通过性能。采用分布式三轴超高清传感器,能确保检测器在高速运行状态下满足标准采样间距的要求,从而确保山区丘陵地带页岩气集输管道漏磁内检测的顺利开展,进而保障页岩气集输管道的本质安全。