天然橡胶初加工废水处理系统启动运行情况跟踪

丁丽赵立广李建伟宋亚忠桂红星

(1.中国热带农业科学院橡胶研究所,海南 海口 571101;2.海南省天然橡胶栽培与加工工程研究中心,海南 海口 571101)

天然橡胶是重要的工业原料和战略物质,尤其是在航空轮胎、高铁减震等高端橡胶制品生产中的地位至今无法被合成橡胶替代。天然橡胶是由巴西三叶橡胶树流下来的鲜胶乳经凝固压片干燥而成,此过程为天然橡胶初加工[1],在此过程中会产生生化性较好的废水,生产上多采用生物工艺来处理[2],但是因为天然橡胶割胶采收及加工受季节影响明显,天然橡胶加工废水处理系统废水量波动较大,停割期间无废水进入系统,而生产高峰期废水量过高,均对废水处理系统存在较大冲击,造成在生产高峰期天然橡胶初加工工厂普遍存在着废水处理难达标问题[3]。废水处理系统的运行维护管理很重要,尤其在停割后开割前废水处理系统的启动对于割胶期废水处理系统正常运行的效果影响明显。

但目前较少见到天然橡胶初加工废水处理系统运行情况的研究报导[4],本文通过跟踪分析天然橡胶初加工废水处理系统从橡胶树开割前启动到开割中期正常运行时各污染指标的变化情况,摸清废水处理系统运行规律,为优化废水处理系统运行效果奠定基础。

1 材料与方法

1.1 材料

所监测的天然橡胶初加工工厂废水处理系统位于海南省昌江市橡胶加工厂,该厂主要加工技术分级橡胶全乳胶。废水处理系统中废水流经的处理设施依次为酸化调节池—3个厌氧池—污泥沉淀池—3个混合池—一体氧化沟—4个接触氧化池—除磷沉淀池—在线监测排放口。

1.2 废水样品准备

因胶厂技改及鲜胶乳原料缺少等原因,该废水处理系统自5月中下旬启动,7月中旬全乳胶开始加工,到8月中旬全乳胶正常生产废水处理系统运行满1个月,监测期持续近3个月,包含废水处理系统从启动到正常运行的阶段,主要监测酸化池、厌氧池1号、厌氧池3号、混合池2号、混合池3号、一体氧化沟、接触氧化池4号、除磷池、排放口的废水污染物指标变化情况。废水样品取自以上处理池,按相关方法及标准及时检测分析废水污染指标pH、化学需氧量COD及氨氮数值。

1.3 废水污染指标测定方法

pH值:玻璃电极法,采用GB 6920执行。化学需氧量COD:重铬酸钾法,采用GB/T 11914执行。氨氮:蒸馏和滴定法,采用GB/T 7478执行。

2 结果与分析

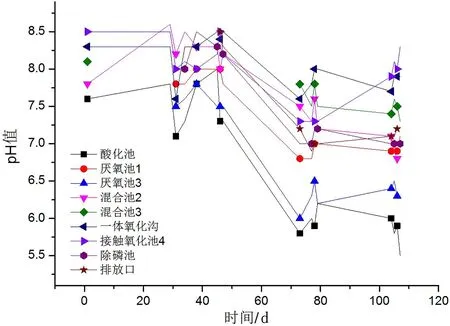

2.1 废水处理系统启动运行过程中废水pH变化情况

处理全乳胶加工废水的废水处理系统从启动到正常运行期间废水pH跟踪情况如趋势图1。废水处理系统启动及运行期内,系统pH受有无新鲜废水的影响很大,在新鲜废水进入系统前,系统各池的pH都较高,全乳胶开始加工有废水进入系统后,各池pH明显下降,尤其是废水酸化池,其pH随着加工期的延长稳步下降,在正常运行时达到5.5。pH降低的原因是全乳胶废水为酸性,以及废水处理系统为生物处理工艺,该工艺靠微生物先将蛋白质等有机大分子污染物酸化降解成小分子污染物再予以处理的过程,因此尤其是在酸化池会伴随着明显的pH降低的现象。同时也表明废水系统开始启动到正常运行期间,系统内用于污染物降解的微生物活性在恢复并逐渐增强。

图1 废水处理系统各处理池pH变化趋势图

2.2 废水处理系统启动运行过程中废水氨氮变化情况

处理全乳胶加工废水的废水处理系统从启动到正常运行期间废水氨氮跟踪情况如趋势图2。由图2可以看出,废水处理系统启动及运行期内,系统中氨氮受废水进水量的影响明显,除接触氧化池4、除磷池、排放口外,各处理池的氨氮量呈升高趋势,加工废水进入系统前,系统氨氮缓慢波动,加工废水进入系统后,系统各池氨氮明显升高,并受废水进水量影响明显波动,尤其是在一体化氧化沟中,氨氮剧烈变化,出现这种现象的原因之一是废水进水量的突增对系统造成冲击,但观察随后的接触氧化池4号、除磷池及排放口的氨氮指标,可以看出这种冲击是在现有处理系统可承受负荷之内的。

对比同一取样时间不同处理池中氨氮指标变化情况可以发现,废水处理系统中对氨氮起到明显降低作用的处理单元为混合池及一体氧化沟,这也与生物处理过程中好氧环境下脱氨氮理论一致[5],在一体氧化沟内强制曝气的情况下,溶氧充分,氨氮降低明显。

2.3 废水处理系统启动运行过程中废水COD变化情况

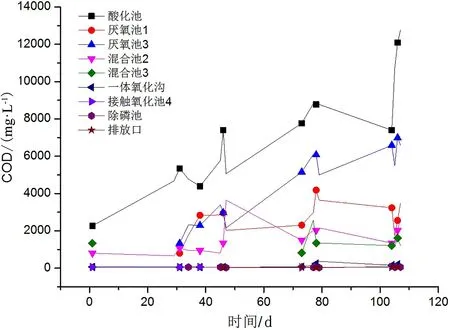

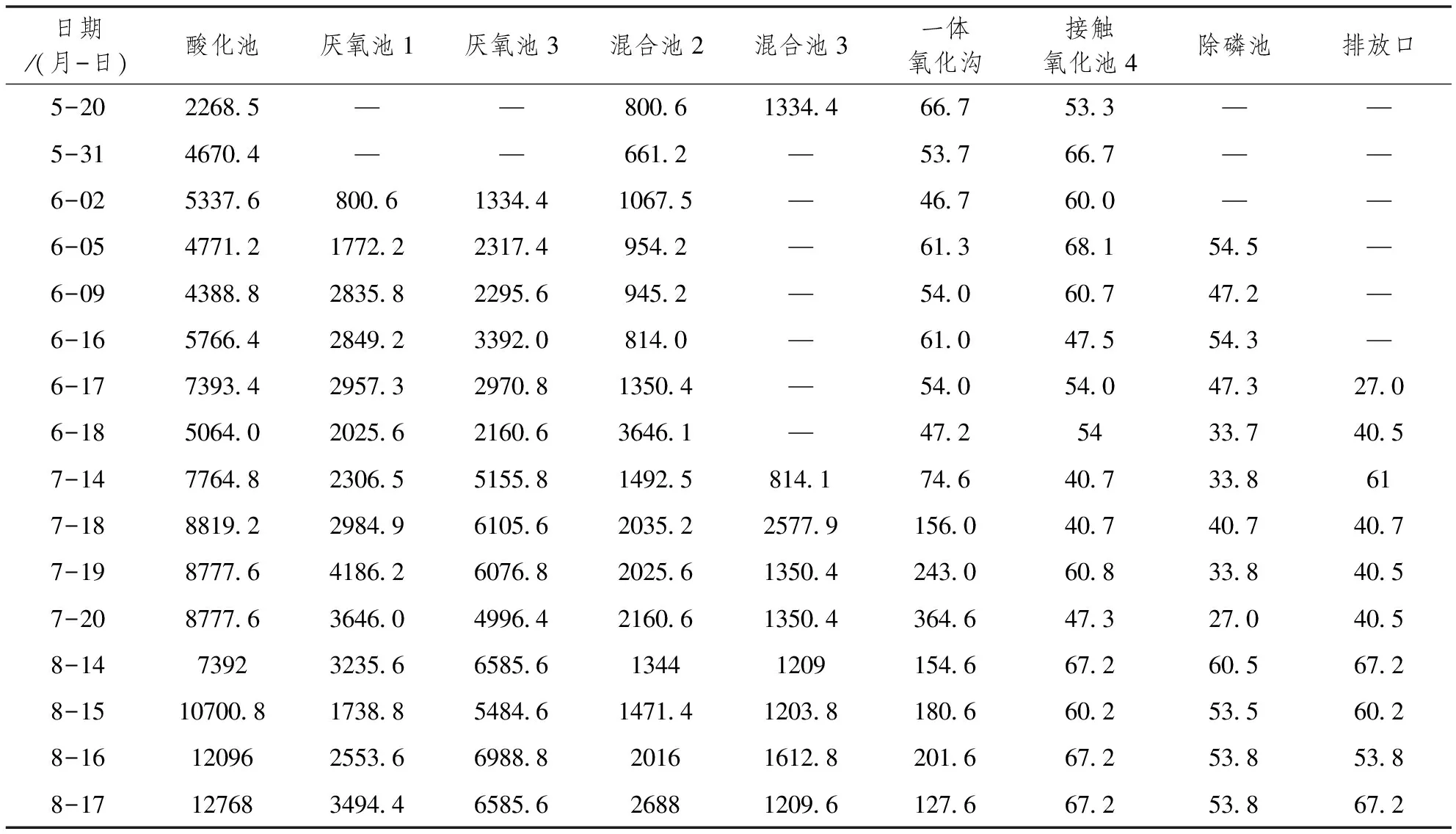

处理全乳胶加工废水的废水处理系统从启动到正常运行期间废水污染指标COD跟踪情况如表1。对于相同种类的废水,废水COD跟废水总量基本成正比,从表1可以看出,自7月14日全乳胶加工废水进入废水处理系统以后,废水酸化池COD在波动中稳步增加,这与工厂日加工鲜胶乳量相对应,也表明废水量在稳步增大。从图3可以看出,各前段处理单元COD随废水量增加而逐渐升高,但是后段处理单元接触氧化池4、除磷池、排放口趋势平稳,表明现有系统对废水中所含COD的处理效果较好,表明该厂废水日产生量及进水COD负荷仍在废水处理系统处理能力之内。

图2 废水处理系统各处理池氨氮变化趋势图

对比同一取样时间不同处理池中COD指标变化情况可以发现,废水处理系统中对COD起到明显降低作用的处理单元为厌氧池,这也与生物处理过程中厌氧除COD理论一致[5]。结合酸化池中pH的变化,可以看出在8月15日、16日、17日废水COD已超过10000mg·L-1的情况下,酸化池pH已经降低到6以下、趋近5.5,且经3个厌氧池的厌氧发酵作用,混合池2中的COD值被降低了4/5,排放口COD值满足排放要求,表明该系统已经达到稳定的处理运行状态。

图3 废水处理系统各处理池COD变化趋势图

表1 废水处理系统指标变化情况(COD)

3 讨论

3.1 生产高峰期天然橡胶初加工工厂废水处理系统的处理效果

对于天然橡胶初加工工厂废水处理系统的处理效果来说,平稳良好的启动过程是必要条件,但废水处理系统的设计处理能力能否满足实际处理量的需求却是基本条件。当前存在的生产高峰期天然橡胶初加工工厂普遍存在的废水处理难达标的情况,主要原因就是废水量过大,超过设计处理能力,生物处理工艺不能正常运行而引起。但本研究未观测到生产高峰期废水超标下废水处理系统的运行情况,尚不能揭示在非正常运行情况下废水处理系统各单元污染指标的波动情况。

3.2 优化天然橡胶初加工工厂废水处理系统处理效果的途径

当前天然橡胶初加工工厂生物处理系统主流工艺为废水混合、酸化、UASB厌氧、曝气增氧、化学絮凝、清水回用的工艺进行[6-8]。每个工段在废水中所起的作用:酸化回收残胶、厌氧降COD产沼气、曝气除氨氮、化学絮凝剂除磷,以此达到废水中污染物被降解净化的作用。但是因为天然橡胶初加工废水含有较多的残胶,为了使残胶充分回收,废水酸化时间跟其他废水相比耗时较长,同时因为残胶覆盖在酸化池表面形成了厌氧环境,使得废水在酸化池便开始了一定程度的厌氧发酵,这不仅使得酸化池容易散发臭气,还会造成厌氧甲烷生产量减少,因此有必要控制合适的酸化时间。但针对天然橡胶初加工废水的特殊性,控制酸化时间最终是如何解决废水中残胶如何回收的问题。尤其是在天然橡胶胶价低迷的市场环境下,天然橡胶初加工企业不愿承担产品损失,也曾有研究使用PAC等絮凝剂絮凝废水中的残胶再拿盐酸溶解以回收残胶[9,10],但该种方法也会相应地造成生产成本增加。因此经济高效的残胶回收方法也是一个优化天然橡胶初加工废水处理系统处理效果的突破口。

3.3 天然橡胶初加工废水处理存在的问题

天然橡胶初加工废水当前的生物处理工艺除处理效果波动大以外,还存在着处理工艺占地面积较大,管理成本高,无收益的问题,而目前的研究也尚未能解决此问题[11-17]。如何开发低能耗高效率的天然橡胶初加工废水处理技术来实现废旧资源的循环利用及白坚木皮醇等有用物质的提取,从而达到天然橡胶初加工废水综合利用的目标,已成为产业发展要解决的重要问题。

4 结论

通过跟踪分析天然橡胶初加工废水处理系统从橡胶树开割前启动到开割中期正常运行时各污染指标的变化情况,发现随着废水处理系统的平稳启动运行,在工厂全乳胶加工产量逐渐增加的情况下,废水系统前段处理单元的氨氮、COD值呈升高趋势,pH值呈下降趋势,后端处理单元污染物指标呈平稳状态,废水处理系统运行良好,出水达标。

但本研究未观测到生产高峰期废水超标下废水处理系统的运行情况,尚不能揭示在非正常运行情况下废水处理系统各单元污染指标的波动情况,还需要进一步跟踪。