商用车前照灯近光照明效果改进

朱炳耀

(柳州城市职业学院,广西 柳州 545000)

0 前言

商用车前照灯是商用车中的一个重要部件,它对商用车的安全起着非常重要的作用。车灯是一种重要的设备,可以在夜晚或能见度较差的环境中为驾驶员提供道路照明,并作为交通指示器,发出警报并进行联络。前照灯由光源、反射器、配光器3部分构成,根据结构可分为可拆卸式、半封闭式、封闭式。封闭式前照灯由反射镜、配光镜、灯丝组成,并在里面填充一种惰性气体。封闭式前照灯结构已被广泛用于轻型商用车及其他交通工具中。

1 商用车前照近光照明概述

商用车车灯的安装方法有2种:一种是在车体的正面两侧,采用双光源灯管,灯管由2根灯丝组成,分别是远光灯和近光灯,每一盏车灯都具有近光和远光2种功能,并独立控制;另一种是将2盏车灯分别装在车体的左右,1对近光灯在外侧对称,1对远光灯在内侧对称,如东风EQ1208车型。目前,商用车使用的是组合式车灯,即将近光双灯和远光单灯组合成一个整体,分别位于商用车的左右两边,如图1所示。在夜晚行驶时,为了使驾驶员很好地了解前面的路况,以及在与其他车辆会车时避免发生安全事故,要求车灯的照明亮度高、照明方向合适、强度低、光束角度大。因此,在车辆出厂前应反复地检查和调试车灯,以保证车灯的配光、强度、光束角度等技术参数达到要求,保证车灯在一定的范围内对前方的路面进行均匀照射,同时不会让过往的驾驶员产生眩晕,从而保障行驶的安全。

图1 商用车前照灯安装形式

2 商用车投射式前照灯近光照明系统分析

以现有的商用车前照灯近光照明系统为基础,该系统使用卤素灯泡H11,其光通量为13 501 lm,色温为3 360 K。该多椭圆形镜具有15 mm和70 mm的第1焦距和第2焦距,挡板为左舵联合国欧洲经济委员会(ECE) 15°挡板,该透镜是具有35 mm半径、44 mm焦距、K5膜和1.523折射率的非球面透镜。

2.1 变形非球面透镜设计

在商用车投射式前照灯近光照明系统中,透镜起到了收束的作用。采用薄球面透镜可以进行聚光,但是由于前照灯的长度限制,因此镜头的焦距不能过长。厚球面透镜的焦距很短,但是它的球面像差很大,因此必须采用具有不同曲率半径的非球面透镜。在设计前照灯时,一般采用单非球面透镜。单一的镜头并不擅长矫正色差,而在商用车前照灯的近光灯模式中,色差不可避免。这是由于透镜的折射率随波长的变化而变化,因此当光线穿过透镜时,其折射角也会发生变化。

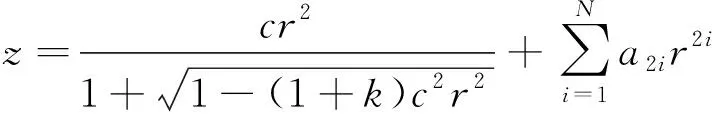

为此,在提高商用车投射式前照灯近光照明系统的综合效益和造价的前提下,采用调整透镜表面形状的方法,对截止线周围的色差进行抑制,并在一定的制造、安装误差条件下,使截止线周围的色彩不受影响。一般采用非球面透镜,以轴为中心,以顶点为坐标,其标准公式为:

(1)

式中:为透镜曲面的曲率半径;为透镜曲率;2为的不同阶系数;为圆锥系数。

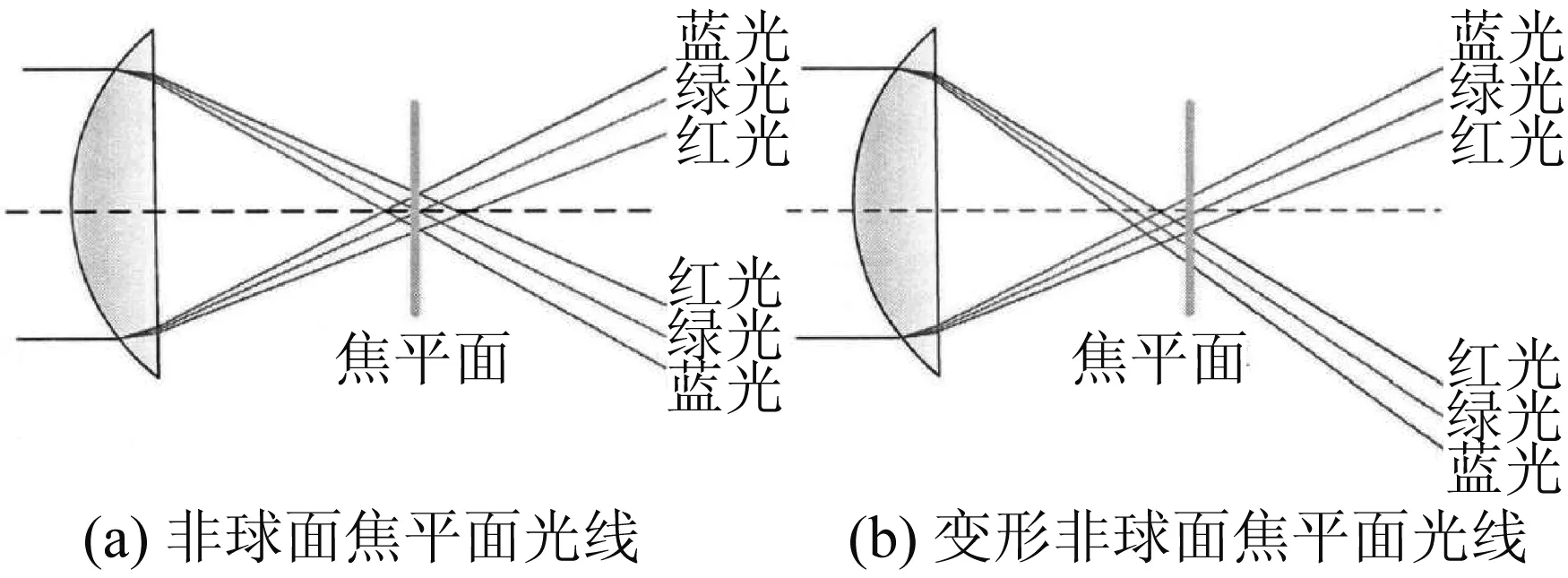

将透镜分成2个部分,以减小截止线附近的色差,使得镜头的上、下两部分的焦距不同,并将上部分焦距设定得比下半部短。常规的非球面透镜的焦平面右边是红光,蓝光是里面的,而该镜头的最优焦平面位置是向前移动的,在原来的焦距位置的左边和右边都是蓝光,红光也是如此,所以它的焦点不会受到太大的影响,如图2(a)所示。这种方法不仅可以保证近光灯无上行光,而且可以在不影响截止线清晰度的情况下,有效抑制截止线周围的色差,如图2(b)所示。这种面型能确保镜头的上、下2个面尽管有不同的焦点,却能相互结合,从而确保了镜头的制造能按一次热压成形完成。

图2 不同非球面透镜光线对比

在实际生产中,测量车灯近光灯的关断线是在10幅配光屏的截止线上各划1条34 mm和17 mm的平行直线,在试验中,截止线以上的色差带处于平行的区域,表明该透镜满足设计要求。在试验中,变形非球面透镜的优越性被反映出来,通过对试样进行观测,发现截止线处有红色区的可能性较小,本文不再详细说明。

2.2 非球面透镜表面微结构优化方案

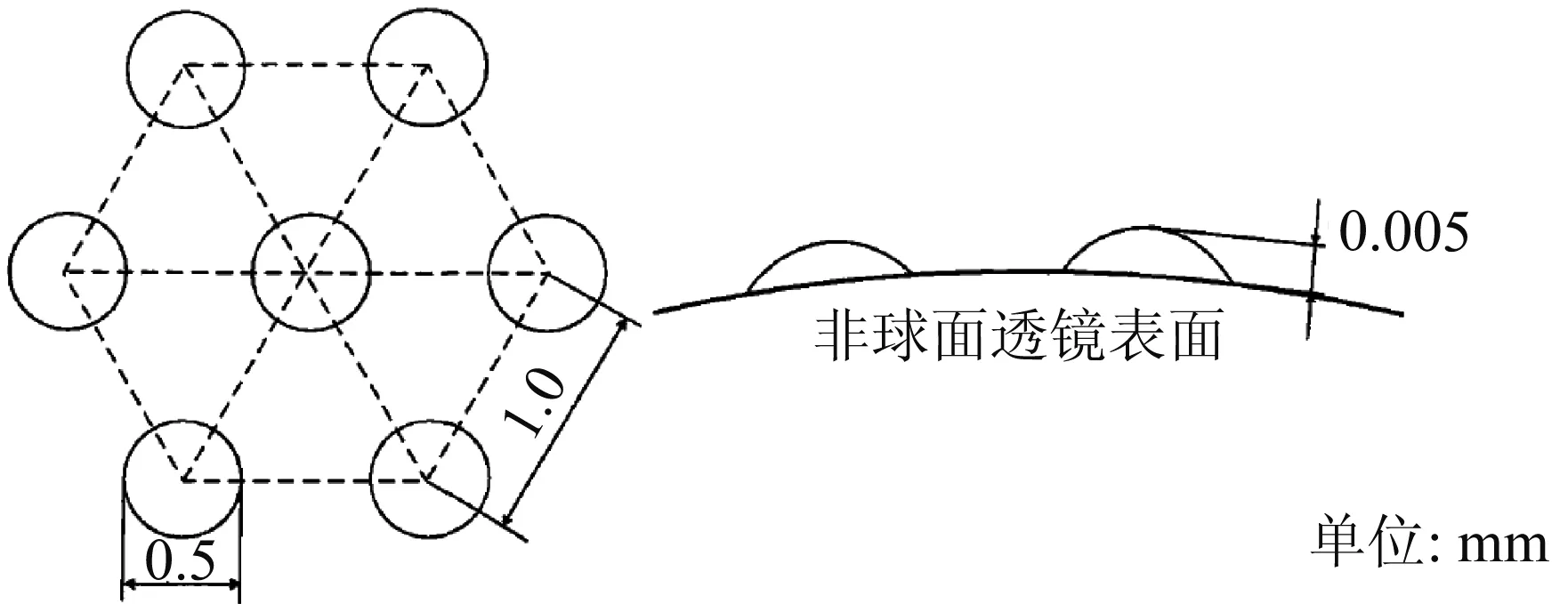

在实际生产中,除截止线处的色差以外,在明暗截止线处的亮度梯度控制也是一个很典型的问题。配光规范中所说的近光类型,必须有一个清楚的明暗界限,而在配光规范中,则要求边界处的亮度斜率一定,即分界线不能太模糊,也不能太明显。在配光规范常用的4个测量点中,左侧的2.5°是最苛刻的。ECE的近光配光标准规定照度为0.13~0.40 lx,我国目前还没有对其进行严格的规定,业内普遍认为,最大照度应小于0.7 lx。为实现此目标,对透镜进行了微结构均匀处理,从而使截止线变软,梯度减小。显微组织的功能是使光线在穿过透镜表面时发生不同方向的折光,从而达到较好的配光效果。微结构的具体架构如图3所示。

图3 微结构具体架构示意图

从物理试验结果可知,在透镜的左边2.5°的平均斜率为0.576,在透镜的表面添加微结构后,平均斜率为0.383。比较梯度试验的数据可知,与光学板透镜比较,表面添加微结构的透镜软化了亮度和亮度的界限,从而使左边2.5°的梯度与ECE标准基本一致。尽管试验结果和仿真结果均证实了微结构对截止线的影响,但两者间的差别仍然很大:一方面,由于仿真数据受到软硬件环境的制约,为了检验微结构的优越性,仅对半个透镜的表面进行了微结构的处理,而未对整个透镜进行处理,因此,测量结果和仿真结果的差别主要是由于显微组织的加工误差和加工精度;另一方面,磨具在使用中会产生磨损,很容易造成实测值和仿真值之间的偏差。在大批量生产时,可以对微细组织尺寸、排列形式进一步调整,并对其进行局部修正。

3 商用车发光二极管(LED)投射式近光灯照明系统设计

3.1 发光二极管(LED)光源选择与模拟分析

在选用发光二极管(LED)光源时,应充分考虑其散热、色温、电压、电流等因素,因此参照《汽车用LED前照灯》(GB 25991—2010)选用LED光源。该标准规定:LED的目标光通量超过10 001 lm,LED光源的光、电参数稳定,电路参数稳定,芯片功率大,热阻低,色温为2 500~6 000 K,适合-40~125 ℃。

3.2 设计流程

投射式LED车灯的近光系统与普通的卤素灯泡车灯的近光系统是一样的,其中最重要的是反射镜的设计。采用Lucidshape的PCS模组,通过控制左、右、上3条自由曲线,对反射形状进行控制,并将各曲线分成几个圆弧,通过设定参数可以任意控制每个圆弧的光漫射角。反射体的第1焦距和第2焦距分别为37 m和77 m;自由曲线被分成2个部分,分别对所述靶光型的边缘和中央进行控制;折流板的形状为ECE 15°,透镜为非球面透镜。

对于近光灯系统的透镜,由于LED近光灯的配光标准在截止线之上增加了8个测量点的照明要求,但是在仿真时发现,在设计的8个测点处,光源的亮度很低,无法达到要求。为此,在镜头的底部采用阶梯状结构,其目的是在分界线之上产生一定的光线,从而使8个测点的亮度符合标准。

3.3 设计结果分析

通过光场特性试验系统的检测,各个光斑的亮度与仿真值比较接近,大多数光斑的相对亮度在70%以上,满足了ECE标准关于LED近光源的照明要求。虽然所设计的LED近光灯系统基本达到了规范的要求,但是还存在着一定的缺陷。LED近光灯与普通的卤素灯泡比较,并无明显优势。与普通的卤素灯泡相比,目标光照表面的总光通量和能量利用率提高并不明显;与卤素灯泡、氙气灯泡等近光灯系统相比,近光灯在各个检测点的亮度提升并不显著。本文仅对LED近光灯的光学部件进行了设计,而未对驱动组件和局部散热进行详细分析。在今后的工艺设计中,增加相关模组,如隔板等结构材料的替换,也会对各个测试试验的亮度造成一定的影响。

4 结语

未来,LED投射式车灯会成为主流。LED作为一种半导体光源,LED车灯采用的是塑料镜头,由于其价格低廉,因此会逐渐替代玻璃镜头。在车灯的设计中,必须充分考虑到车灯的使用寿命。当车灯寿命延长后,车灯的光源、后视镜等零件的设计使用寿命也要相应的延长,以确保在车辆使用周期内车灯始终保持最佳的使用效果。