基于小波包和EMD的HHT时频分析方法在航空试验器轴承故障诊断中的应用

吕作鹏, 罗 健, 杨晓彤, 苏钧聪, 李晓玉, 占 锐

1.中国航发商用航空发动机有限责任公司 机械系统部,上海 200241;2.中国航发上海商用航空发动机制造有限责任公司 试验验证中心,上海 201306)

随着航空工业的发展,为了满足航空试验器高转速的要求,高精密、高DN值的轻量化轴承得到了广泛应用。该类高精密工业轴承采用陶瓷球滚动体提高刚性和耐磨性,采用合成树脂材料的保持架来满足高转速需求。在高温环境下,试验器受转频、轴承腔气动、滑油等多种复杂激励的影响,很难从中识别和提取试验器的轴承故障。这种轴承故障如果不能及时地诊断和识别,脆弱的结构和严苛的使用条件会导致内外环塑性变形,出现保持架碎裂等故障,引起轴承失效。继续运转的失效轴承会破环整个试验设备,将给企业带来巨大的经济损失,同时会危害操作人员的人身安全。发现温度和振动水平明显异常的轴承故障到轴承失效,往往就在几秒钟时间内,来不及进行紧急避险操作,因此研究航空试验器轴承早期的故障诊断具有重要意义[1-3]。

针对轴承故障问题,国内外学者和科研人员对轴承故障的早期诊断进行了大量的研究。不少学者将信号处理中常用的方法应用到轴承故障诊断中。罗忠辉等[4]对小波变换和经验模式分解(Empirical Mode Decomposition,EMD)在电机轴承早期故障诊断中的应用进行了研究。王红军等[5]基于集成经验模态分解(Ensemble EMD,EEMD)和小波包变换(Wavelet Packet Transform,WPT)提出了一种早期故障敏感特征获取方法。Saidi等[6]研究了EMD的双谱分析在轴承非稳态振动信号故障诊断中的应用。刘建强等[7]对基于小波包分解和EEMD对列车转向架轴承智能故障诊断方法进行了研究。Law等[8]基于小波包分解和Hilbert-Huang变换(HHT)提出了一种主轴轴承状态监测的方法。赵光权等[9]基于小波包能量熵和深度置信网络(Deep Belief Networks,DBN)对轴承故障诊断进行了研究。沈希忠等[10]应用振动信号经验模态分析来进行固有频率检测。吕明珠等[11]应用小波包能量熵与EMD结合进行风机滚动轴承的故障诊断。李志农等[12]基于经验小波变换对机械故障诊断方法进行了研究。姚海妮等[13]提出了基于经验模态分析的故障诊断方法应用技术。徐可等[14]进行了EMD和支持向量机的滚动轴承故障诊断。任学平等[15]基于改进小波包和EEMD的方法对轴承故障诊断进行了研究。目前大多数研究都基于常规轴承的故障识别,应用技术也主要集中在信号的降噪处理上,对航空试验器高速重载轻量化的轴承故障诊断研究还处于空白阶段。

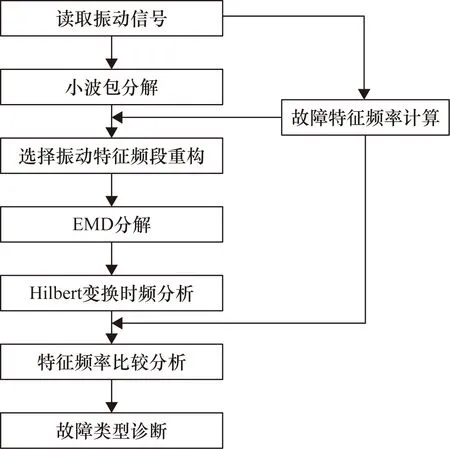

针对航空试验器轴承激励及发热量小、干扰激励多、故障演变快等特点,笔者基于WPT对轴承故障信号进行分解处理,选择振动特征频率所在频段的信号重构,重构后的信号进行快速傅里叶变换(Fast Fourier Transform,FFT)分析得到高频的轴承故障信号。然后基于EMD对数据中非平稳的故障冲击信号进行处理,通过HHT对信号进行共振解调,将低频的轴承故障分量筛选出来,最后通过时频分析标注出振动频带的区域,对轴承的早期故障特征进行识别。

1 基于小波包和EMD的HHT时频分析原理

1.1 小波包变换(WPT)分析

WPT方法为小波变换的拓展,利用多次迭代的小波转换分析对信号进行处理,通过将信号投影到小波包基函数空间,根据信号的特征,选取最佳的基函数与信号进行匹配,提高信号的信噪比,突出故障特征。小波包分解树状图如图1所示。

图1 小波包分解树状图

小波包分解算法为

小波包重构算法为

式中:di,j,n为第j层第n个节点的第i个小波包系数;hk、gk为展开系数。

1.2 经验模态分解(EMD)方法

当完成对信号的小波包分解后,由于冲击信号的非平稳特性,依然有一些低频与高频的调制信号混杂在一起。Huang等[16]提出的EMD方法可以将复杂的输入信号分解成有限个本征模态函数(Intrinsic Mode Function,IMF),可使非平稳信号平稳化,从而使复杂信号的处理简单化。这些包含不同固有特征的IMF分量表征了原始振动信号的物理信息,即

式中:ci(t)为各阶IMF;r(t)为残余分量。

通过该方法,将信号自适应从高到低进行分解,得到不同频率的滤波器组,振动信号被不同带宽进行筛选,实现故障特征的提取。

1.3 Hilbert-Huang变换(HHT)时频分析

在此基础上,由于小波包分解和EMD的特性,使得轴承故障中的高频分量和低频分量很难直观地同时体现,并用于轴承故障诊断。这就需要借用HHT的时频分析来对故障信号进一步处理[17]。

时频分析作为分析时变非平稳信号的有力工具,成为现代信号处理研究的一个热点。而HHT为一种自适应的信号处理方法,经过EMD后的信号,使瞬时频率有了意义,可以得到有意义的HHT时频谱,使得高低频的轴承故障信号得到直观体现。

基于小波包和EMD的HHT时频分析故障诊断流程图如图2所示。

图2 基于小波包和EMD的HHT时频分析故障诊断流程图

2 基于小波包和EMD的HHT时频分析对模拟轴承故障数据处理

为验证基于小波包和EMD的HHT时频分析方法的可靠性,进行了仿真信号的故障诊断分析。通过MATLAB建立正常轴承振动信号函数为

y1=0.3sin(2πfit)+0.1sin(2π·2fit)+0.05sin(2π·3fit)

叠加高斯白噪声y2,设置信噪比为1,并引入故障调制信号函数

y3=0.02sin(2πfct)+0.02sin(2πfcit)+sin(2πfit+sin(2πfct))

式中:fi=284.4 Hz为仿真信号的转频,并加入了转频的二倍频和三倍频,引入故障调制信号中;fci=155.7 Hz为仿真信号模拟保持架通过内圈频率;fc=128.7 Hz为仿真信号模拟保持架旋转频率。

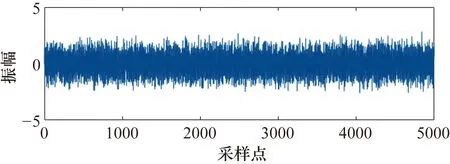

首先对仿真时域信号进行3层小波包分解,分解后第3层各节点的信号频谱如图3所示。

图3 仿真信号时域图

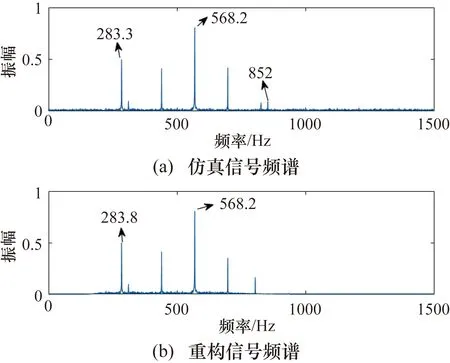

对模拟信号进行小波包降噪处理,并进行频率重构,得到故障频率的高频部分,如图4所示。

图4 小波包处理及重构的仿真信号

再对小波包后的信号进行EMD,得到各自的IMF分量,如图5所示。通过该方法,对振动信号进行处理。

图5 仿真信号EMD分解

通过EMD对信号进行共振解调,将低频的轴承故障分量筛选出来。在此基础上根据HHT原理对信号进行时频分析,最后标注出故障激励频带的区域,如图6所示。

图6 仿真信号HHT时频域分析

通过对模拟信号的小波包降噪并进行重构,得到了处理后的振动信号。而后进行EMD,根据所得IMF分量进行数据筛选。最后从HHT处理后的时频图中,可以清晰地得到预先植入的两个保持架故障频率,从而实现了故障识别。

3 航空试验器轴承预置故障试验

由于实际试验时激励会更复杂,得到的振动信号经过传递路径层层削弱,很难直观发现故障特征。为了验证基于小波包和EMD的HHT时频分析方法的有效性,借用航空密封试验器,进行轴承预置故障试验。航空密封试验器最高转速可达25000 r/min,具备多通道的油路和气路系统,可实现不同尺寸、不同转速和不同参数密封件的性能测试。航空密封试验系统如图7所示。试验系统主要由驱动、供气、润滑、安装与支撑、数控等系统及相关配套设施组成。

图7 航空密封试验系统

预置故障轴承为试验器使用超精密高速陶瓷球轴承。其滚珠材料为氮化硅陶瓷材质,具有高硬度和耐磨特性,内外环是由特殊的热处理工艺的Cronidur 30材料制成,疲劳寿命和抗磨损性极佳,通常情况下轴承可在无限寿命下运转。保持架是由具有耐温性的塑料纤维TX制成。为便于试验对照,通过在其中一个高速轻载轴承中植入外环故障,与另一个正常的轴承来进行对比试验。同时为了加快试验进度,并突出保持架故障,对轴承采用断油处理,如图8所示。航空密封试验器轴承故障试验概况如图9所示。试验器故障轴承安装位置如图10所示。

图8 轴承外环植入磨损故障与停止供油

图9 航空密封试验器轴承故障试验概况

图10 试验器故障轴承安装放置位置

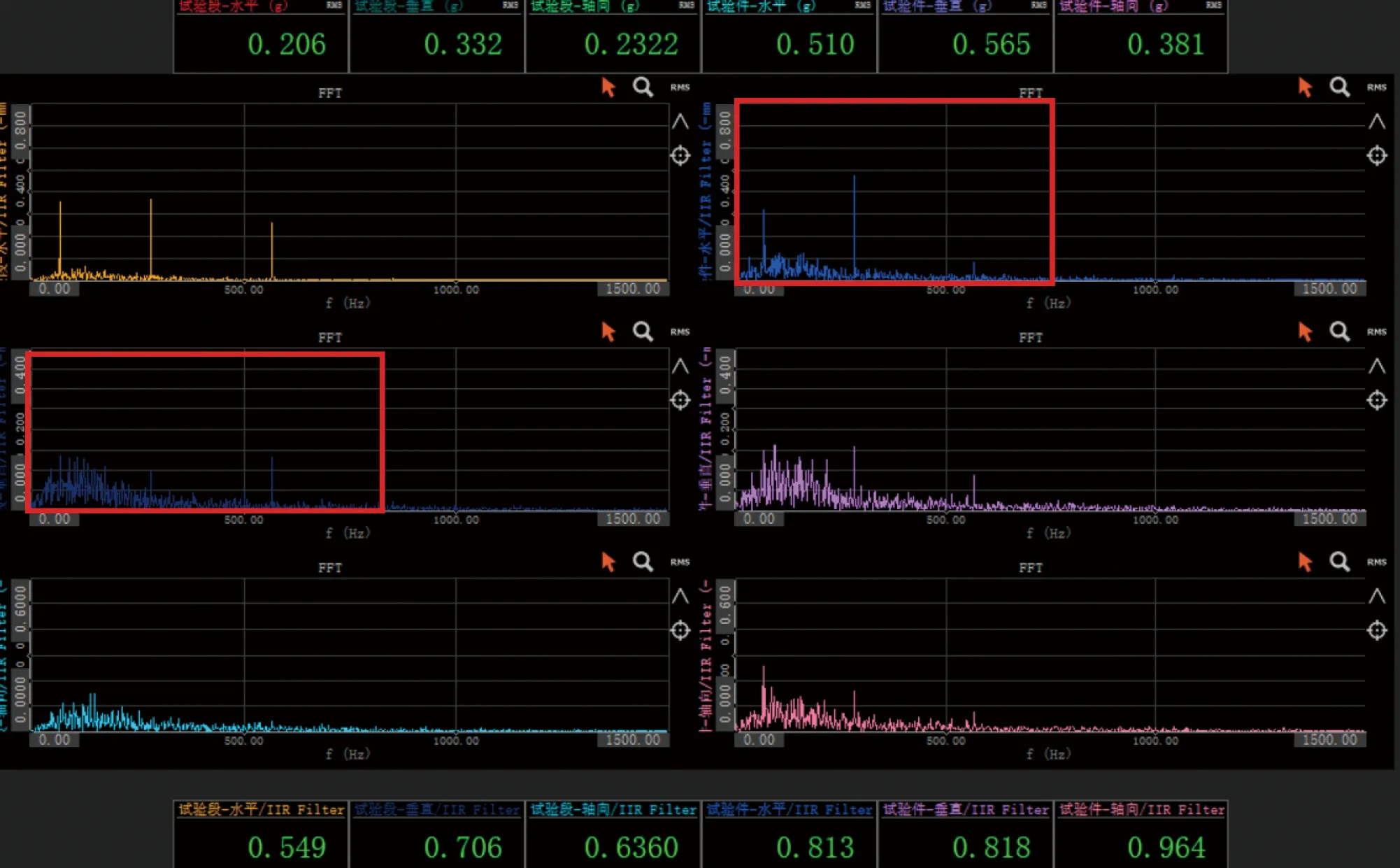

以主轴转速17000 r/min、供气温度226 ℃、压差12 kPa的初始条件开始试验。运行期间,持续关注振动信号,主要频率成分包括电机二倍转频、工装轴一倍转频(以下简称“转频”)、转频2X、转频3X,如图11所示。

图11 轴承故障试验初始振动信号

运转至76 h后,振动信号出现不稳定波动,频谱图中出现大量杂频信息,如图12所示。

图12 故障轴承失效前的振动信号

随即5 s内,试验器发生抱轴失效,电机超扭保护启动,试验器停机。

从运行结果上看,直到出现明显故障现象前,振动信号以转频、转频2X、电机转频2X为主。振动总量未见明显持续性增长,上述各主要单频峰值也未见明显持续性增长。轴承的故障频率不突出,淹没在大量的转频激励、共振响应和干扰激励中,仅仅通过振动监测无法得到有效的故障预警信息。

4 基于小波包和EMD的HHT时频分析对试验数据处理

4.1 初始信号数据分析

滚动轴承由内圈、外圈、滚动体和保持架4个部分组成。假设轴承滚道面与滚动体之间无相对滑动;承受径向、轴向载荷时各部分无变形;外圈固定,则滚动轴承工作时的特征频率的理论值计算如表1所示。

表1 滚动轴承各部件振动特征频率统计表

表1中,N=17065 r/min为转速,D=72.5 mm为轴承的节径,d=7.141 mm为滚动体直径,α=15°为接触角,n=23为滚动体数目。

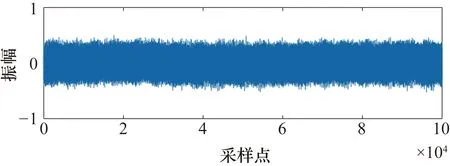

初始信号时域如图13所示,采样频率为10 kHz。初始信号中混叠了大量的激励信号(杂频)。对初始信号进行5层小波包分解,而后进行重构,可以得到2972 Hz的滚动体对外圈故障频率,如图14所示。

图13 试验初始振动信号时域图

图14 试验初始信号的小波包及信号重构

EMD分解后的初始信号如图15所示,通过IMF特征值分量进行数据筛选,得到低频故障频率中的保持架转动频率129.2 Hz,但是高频信号中的故障频率被抑制。

图15 EMD分解后的试验初始振动信号

初始信号的时频分析如图16所示。在EMD对低频分量的识别基础上,对振动数据进行HHT时频分析,得到初始信号中的轴承故障频率带。

图16 试验初始振动信号的时频分析

从时频图中可以看到主要的激励响应带,其中除转子常见的转频及其倍频外,可以清晰看到滚动体对外圈故障频率和保持架的转动频率带,从而验证了故障诊断在故障早期的识别作用。

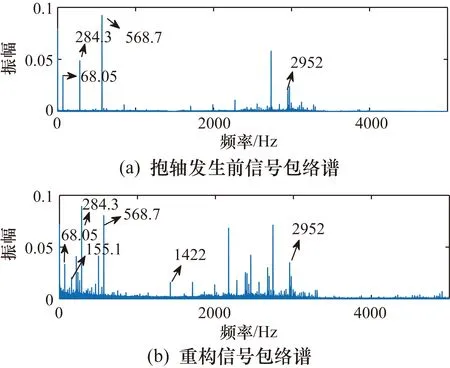

4.2 轴承失效发生前信号

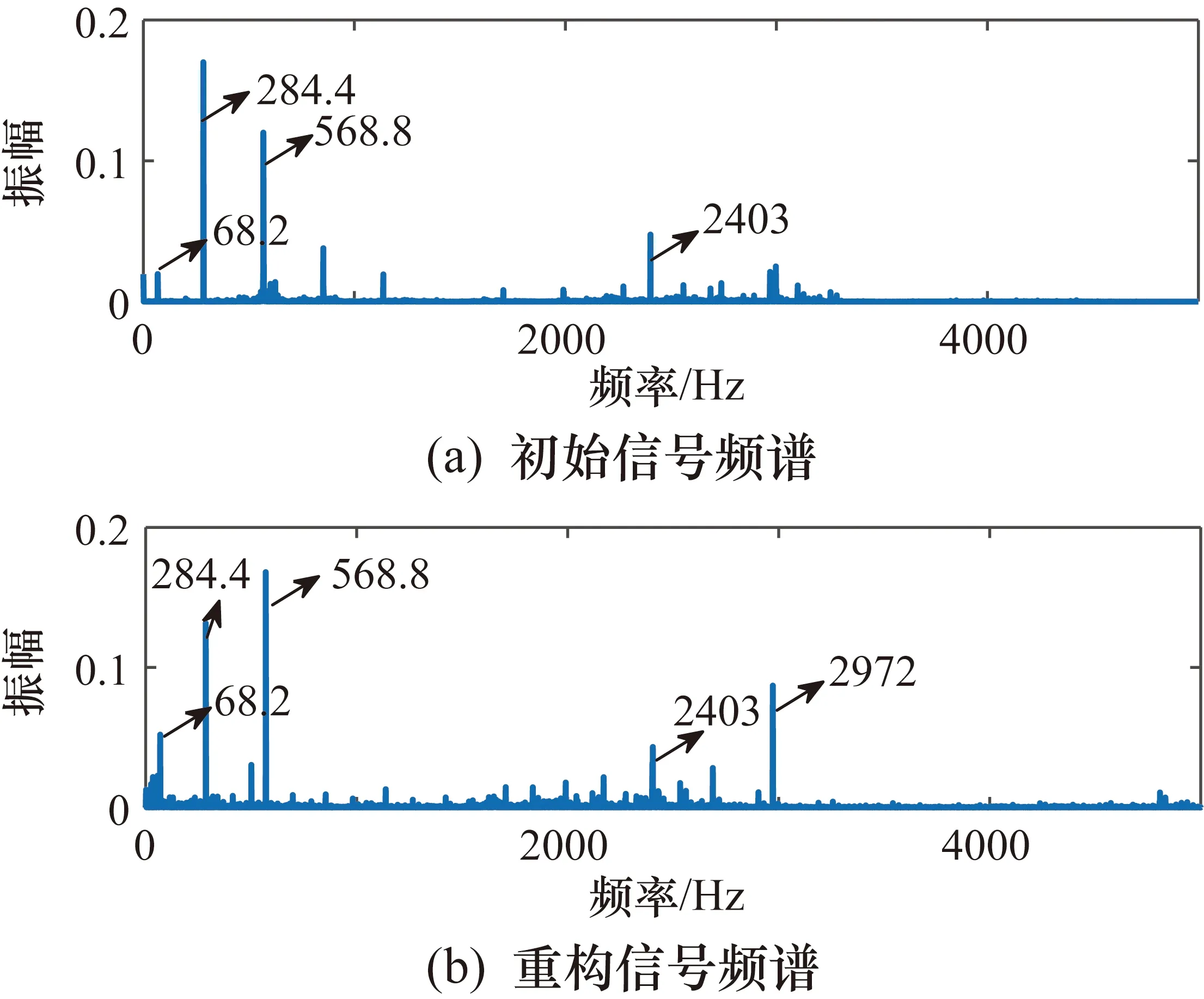

当带故障持续运转76 h后,故障轴承试验器振动信号时域如图17所示。图17中,振动时域信号开始出现不稳现象,由于发生抱轴时刻出现大量的摩擦等低频宽带激励,故障信号完全无法提取,所以选取发生抱轴故障前5 s的数据进行分析。

图17 故障轴承失效前振动信号时域图

小波包及信号重构故障轴承试验器振动信号如图18所示。抱轴前可见的激励信号及杂频增多,即使对信号进行5层小波包分解,而后进行重构,除得到2952 Hz的滚动体对外圈故障频率外,还可看到滚动体自转频率1422 Hz。

图18 小波包及信号重构故障轴承失效前振动信号

EMD分解后的故障轴承试验器振动信号,如图19所示。通过IMF特征值分量进行数据筛选,这时除得到低频故障频率中的保持架转动频率129.2 Hz外,还可以清楚看到保持架对内圈频率155.1 Hz,以及保持架转动频率的2倍频258.7 Hz和保持架对内圈频率的3倍频462.9 Hz,但是高频信号中的故障频率被抑制。

图19 EMD故障轴承失效前振动信号

故障轴承试验器振动信号时频分析如图20所示。在EMD对低频分量的识别基础上,对振动数据进行HHT时频分析,得到抱轴前信号中的轴承故障频率带。

图20 故障轴承失效前振动信号的时频分析

此时由于故障加深,激励增多,时频图中的频带较乱。不过仍然可以指向到保持架旋转频率、保持架对内圈频率、滚动体自转频率和滚动体对外圈频率。

5 故障轴承拆解及理化分析验证

为了进一步验证轴承故障失效的原因及两个轴承的对比情况,分别对两个试验轴承进行拆解及理化分析验证。

5.1 轴承拆解宏观检查

故障轴承拆解初始状态如图21所示。通过对故障轴承的拆解,可以明显看到试验预置故障轴承保持架发黑碎裂,滚子发乌移位,四周存在黑色碎屑。

图21 故障轴承拆解初始状态

故障轴承宏观检查如图22所示。故障轴承进行分解,内外滚道均有严重磨损翻边痕迹,滚子表面发乌有麻点,内外圈配合面高温变色有磨痕,供油孔内部被磨平填死,保持架碎裂有高温碳化痕迹。

图22 故障轴承宏观检查

对比轴承宏观检查如图23所示。对比轴承拆下分解,发现轴承内圈有结焦痕迹,内外滚道均有磨痕,也有附着污迹,供油孔附近有黑色碎屑堆积,外环配合面相对完好,滚子表面无明显痕迹。保持架中间高温变色。

图23 对比轴承宏观检查

通过宏观拆解情况可以看出,预置故障轴承的内外环磨损严重,且该轴承保持架已经碎裂,对应出振动信号故障分析中的两个故障类型。而对比轴承的内外环及保持架相对完好。

5.2 显微组织检验

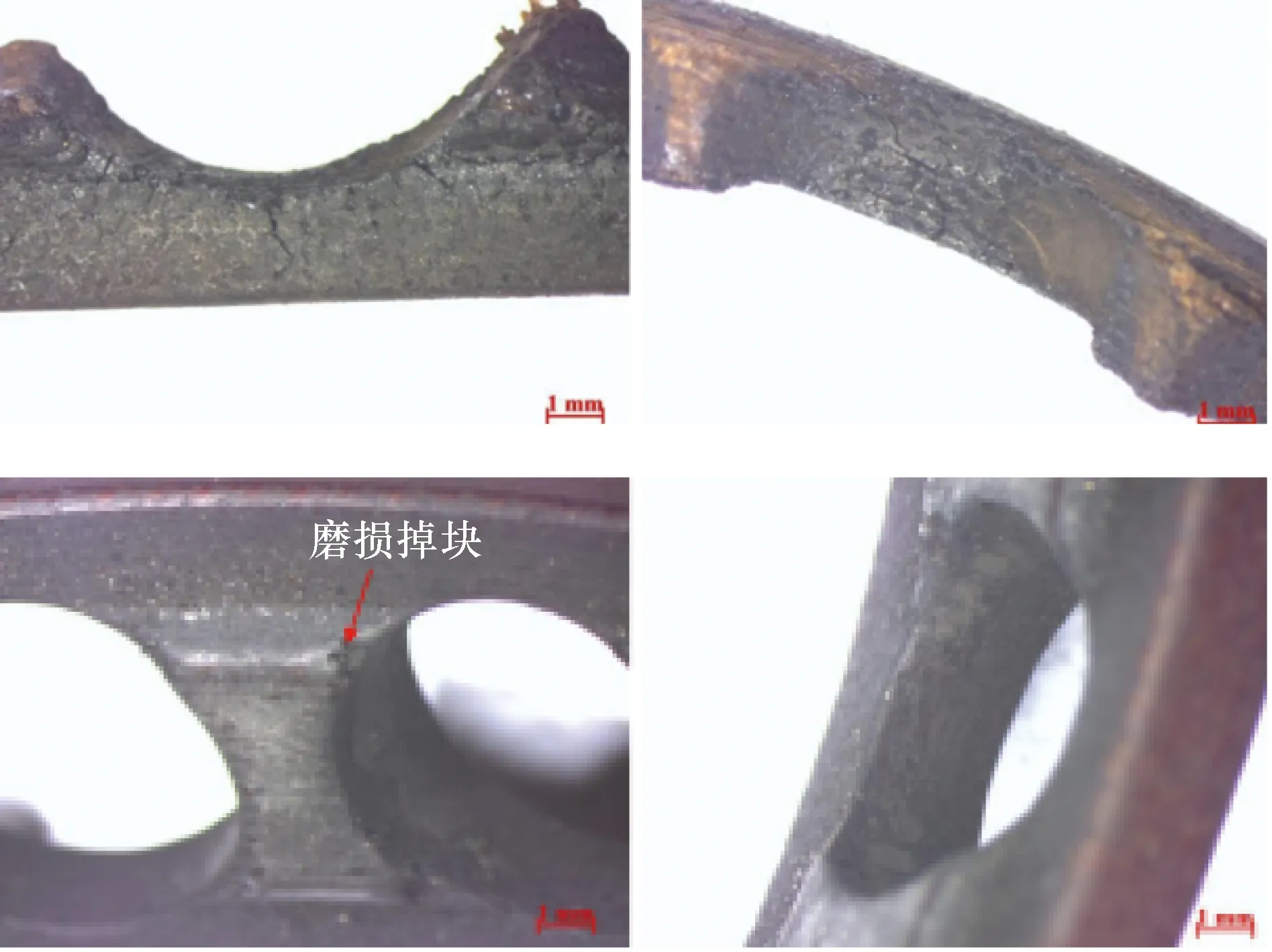

轴承保持架微观检查如图24所示。通过目视及显微镜检查,故障轴承保持架整体从兜孔间隔处断裂成数块,兜孔发生变形,存在微裂纹,有结焦现象。断口磨损,局部纤维状,呈过载断裂特征。对比轴承保持架一周兜孔间隔处均发生氧化变色,由红色变为黑色,兜孔一周均可见磨损痕迹,其中兜孔间隔方向磨损较重,兜孔表面局部可见磨损掉块。

图24 轴承保持架微观检查

该检查可以证明,在缺油状态下,两个轴承的保持架均有磨损,而故障轴承的进展明显更快,能够对应信号分析中的保持架故障频率。

5.3 内外环硬度检测

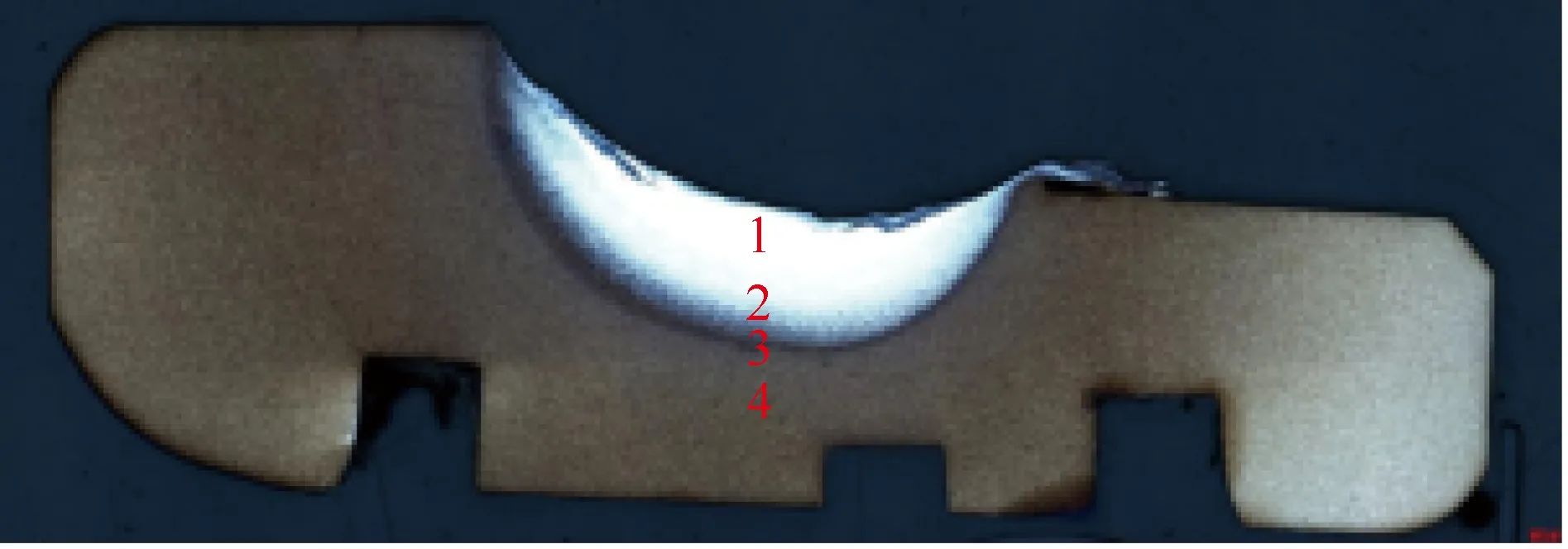

取故障轴承内圈、外圈氧化变色部位进行剖面显微组织及硬度检测。轴承外环硬度检测如图25所示。外圈剖面组织宏观显示,表面同样可见高度氧化混合变形层,深度约86 μm,区1同样是白亮层,深度约505 μm,发生高温淬火,而后依次为完全淬火、不完全淬火、退火组织,轴承内圈类似。

图25 轴承外环硬度检测图

通过拆解及理化分析可以明显看出,故障轴承的外环植入故障后,在无滑油润滑情况下,滚子冲击外环等构件,导致服役温度升高,造成内外滚道磨损和保持架过载碎裂。对比轴承在无滑油情况下,保持架兜孔磨损掉块和高温氧化变色是故障轴承的早期状态。这充分证明,故障轴承外滚道故障和保持架故障时已经有效得到故障诊断分析和预测,且随着故障的深入发展,更多的故障频率得以体现。拆解结果与理论分析故障原因完全一致。

6 结束语

通过植入故障的轴承对比试验,可以发现航空轴承试验器所用高速轻量轴承振动能量小、发热量小,故障发生过程中不易察觉,而振动信号出现问题时,发生失效破坏的进展非常快。

通过WPT对信号进行降噪,对重构后的信号进行包络分析,可以得到信号中的高频故障分量。而后基于EMD分解,对非平稳冲击信号进行平稳处理,可以将低频故障冲击分量提取出来。然后经由HHT的时频分析,将高低频的共振带全部体现出来,实现故障的早期预测。

经过轴承故障的拆解及理化分析可知,轴承的破坏失效类型都能对应到故障识别中的故障类型,证明该理论可以有效应用于航空试验器的轴承故障早期预测中,从而保障航空试验的顺利开展。