大直径泥水盾构滞排预警模型研究及应用

郭守志

(中铁十四局大盾构工程有限公司 江苏南京 210000)

1 引言

当前,盾构法施工已广泛应用于城市轨道交通领域,并向着大埋深、大断面、长距离方向发展[1]。渣土滞排是盾构施工过程中常见问题之一。竺维彬等[2-3]基于工程实践经验对盾构施工滞排的分类、风险、原因及对策等进行总结和分析,提出泥水盾构施工滞排分为刀盘前滞排、泥水舱内滞排、出渣系统排泥管滞排,并给出响应解决措施。滞排可导致盾构机械部件损坏、盾构掘进困难、挤压或超挖土体,甚至引发塌方或隆起等事故。而滞排的渣土会引起盾构掘进参数,尤其是泥水参数的异常,泥水循环系统管路(特别是弯管和格栅)一旦被堵塞,会出现瞬间高压,高压力泥水会形成“水锤”破坏掌子面平衡[4-5]。

本文依托盾构数据监测平台,利用数据分析泥水盾构滞排原因及解决措施,构建滞排预警模型并在实际项目中进行验证。

2 基于泥水系统压力数据的滞排现象描述

以南京某过江通道工程项目为例,通过泥水系统压力数据对滞排现象进行描述。

该工程管片外径为14.5 m,采用泥水平衡盾构机施工,穿越地层可分为全基岩断面、土岩复合断面。其中江北和穿江段以土层为主,江南段主要为泥质砂岩、含砾砂岩、砂砾岩、角砾岩,岩石强度差异大,局部发育破碎。角砾岩的砾石成分中含灰岩;中风化泥质砂岩为软岩;中风化含砾砂岩、砂砾岩为软岩、较软岩;中风化角砾岩为较硬岩。各岩层全~强风化带较发育,厚度不等,均具有易软化崩解的特性。

2.1 非滞排状态

根据泥水盾构施工平衡经验公式[6-10]:

式中:Paxe为开挖舱轴部支撑压力;Pair为气泡舱气体压力;ρ为泥浆密度;g为重力加速度;H为气泡舱液位;R为盾构半径。

故当气泡舱液位为0时,气泡舱压力≈(略大于)开挖舱轴部压力≈(略大于)开挖舱顶部压力+开挖直径×0.5/10 bar(泥浆密度大于1,重力加速度取10)。施工过程中气泡舱液位会有所波动,不能时刻维持在0位,但各压力数值变化趋势相对稳定,如图1所示。

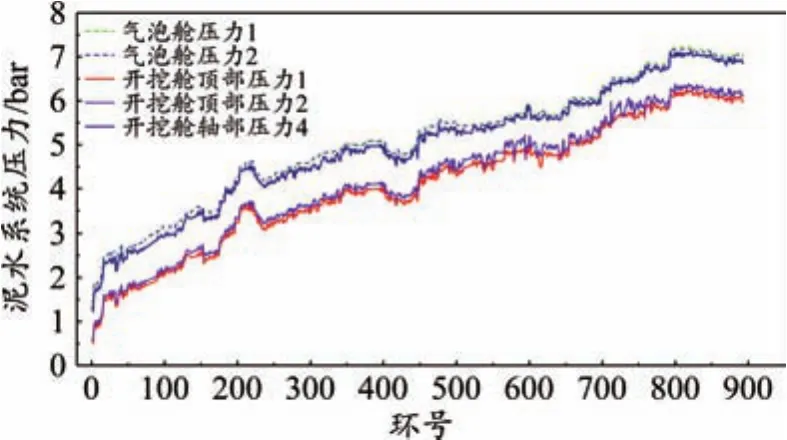

图1 非滞排状态泥水系统压力变化情况

图1为1~893环监测数据,掘进过程中无明显滞排现象,泥水系统压力数据符合盾构施工平衡原理;随着隧道埋深和穿越构筑物变化情况泥水压力数据呈上升趋势,但总体表现为相对平行的稳定关系。

2.2 开挖舱滞排

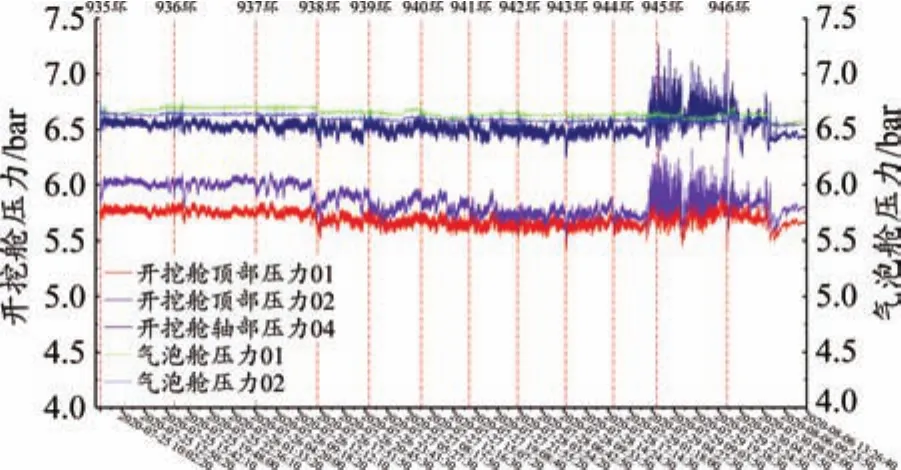

开挖舱滞排会打破原有的相对稳定关系,使得开挖舱内各项压力值变大,如图2所示。

图2 开挖舱滞排状态泥水系统压力变化情况

图2为935~946环监测数据,掘进过程中,945环存在一定滞排现象,导致开挖舱轴部压力波动较大,且明显高于气泡舱压力;开挖舱顶部压力也随之变大。

2.3 泥水舱格栅处滞排

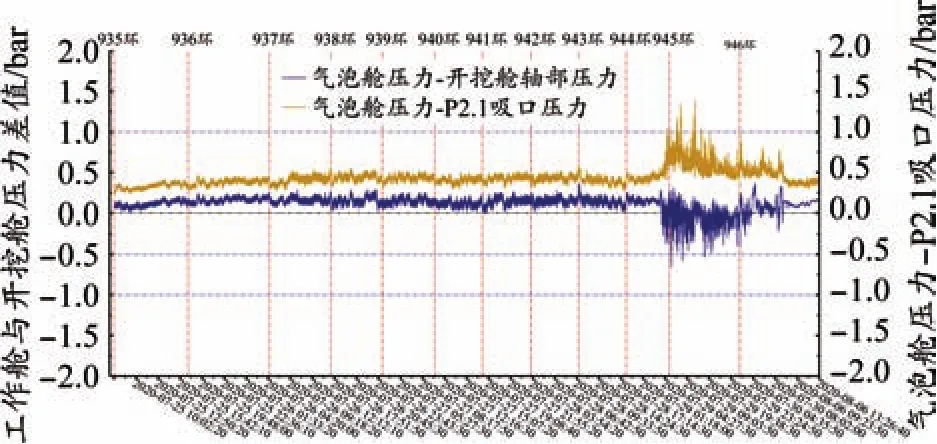

泥水循环系统格栅拥堵时,盾构机排浆泵吸口压力会骤降甚至可能形成负压,如图3所示。

图3 泥水舱格栅处滞排P2.1排浆泵吸口压力变化情况

图3为935~946环P2.1排浆泵吸口压力数据。同上,945环存在滞排现象,格栅处滞堵,排浆泵吸口压力明显下降。

3 基于泥水系统压力差变化的滞排预警模型

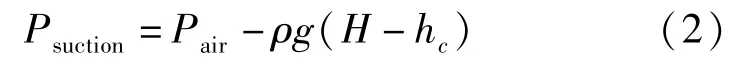

一般来讲,气泡舱配备保压系统,其压力值较稳定,故取气泡舱压力作为基准压力。另由上述内容可知,滞排现象的发生可能会导致开挖舱压力上升以及P2.1排浆泵吸口压力的下降。通过比较气泡舱压力与开挖舱压力及排浆泵吸口压力,基于两个压力差的变化情况,可从一定程度上反映泥水系统滞排现象,如图4所示。

图4 基于泥水系统压力差变化的滞排现象描述

从图4可以看出,滞排现象发生时,气泡舱压力与开挖舱轴部压力差值变小、与排浆泵吸口压力差值变大,两个压力差值呈现出明显的反向变化,这说明泥水舱格栅处以及开挖舱内均存在滞排迹象。

3.1 确定滞排模型阈值范围

根据式(1)以及连通器原理[11-12],可得:

式中:Psuction为P2.1排浆泵吸口压力;Pair为气泡舱气体压力;ρ为泥浆密度;g为重力加速度;H为气泡舱液位;hc为P2.1排浆泵吸口管路中心相对于盾体底部的安装高度。

故当气泡舱液位为0时,气泡舱压力-开挖舱轴部压力≈(略大于)0 bar;另外,气泡舱压力-P2.1排浆泵吸口压力≈(略小于)气泡舱中心与P2.1排浆泵吸口中心的高度差/10 bar(泥浆密度大于1,重力加速度取10)。该工程盾构机两者的高度差为5.5 m,气泡舱压力-P2.1排浆泵吸口压力≈(略小于)0.55 bar。

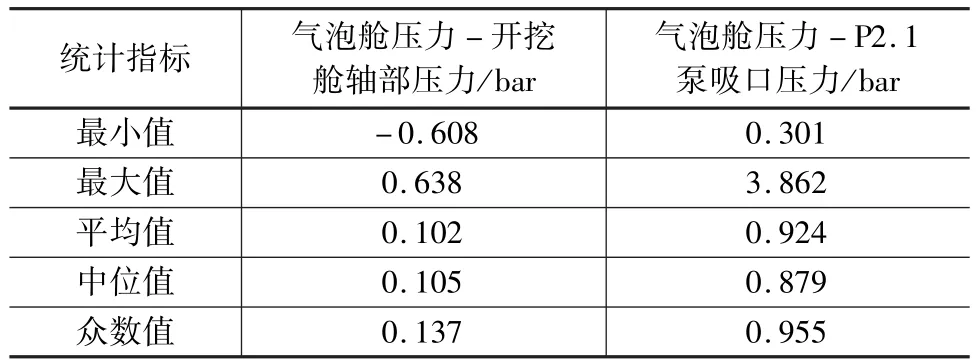

对本项目及另外两个项目滞排现象发生时两个压力差值数据进行统计分析,如表1所示。

表1 泥水系统压力差值统计分析

3.2 滞排预警模型规则

首先根据盾构数据监测系统获取泥水系统压力实时数据。

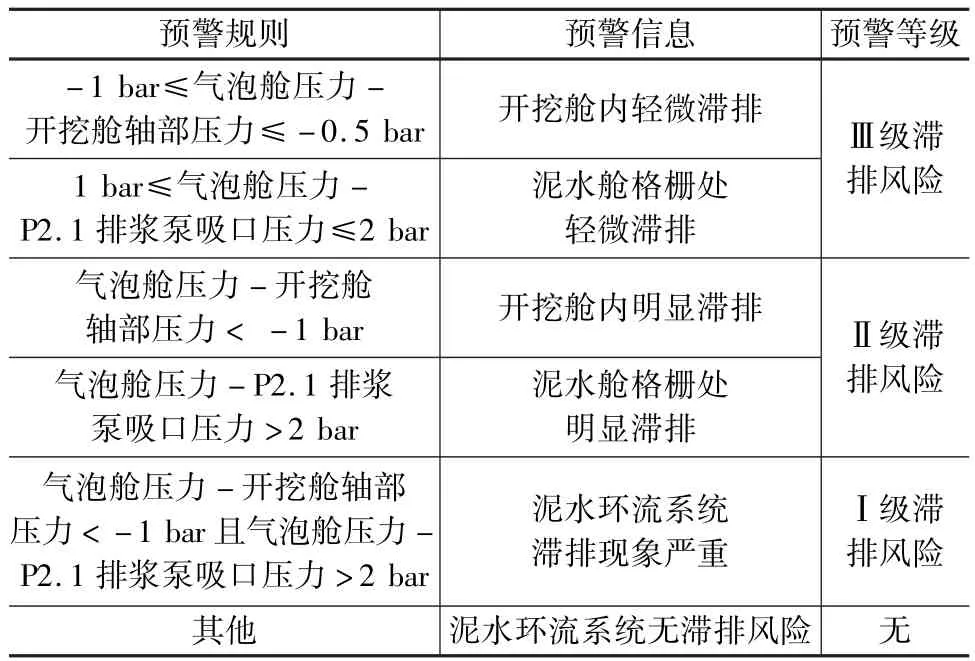

根据表1结果,结合考虑容错、避免预警信息滥报,取表2阈值作为控制线进行预警。

表2 滞排预警模型规则

4 基于泥水系统压力差变化的滞排预警模型应用及验证

杭州某过江通道项目,管片外径为14.5 m,主要涉及地层为:砂质粉土、粉砂、淤泥质粉质黏土夹粉土、粉质黏土等,其中各类黏土占比56.05%。

基于上述压力差变化的盾构滞排预警模型,利用盾构数据监测平台,实现对杭州项目滞排风险的预警。

如图5所示,158环之前,气泡舱压力-P2.1排浆泵吸口压力数值≥2 bar,但气泡舱压力-开挖舱轴部压力数值>-0.5 bar。根据滞排预警模型,说明存在Ⅱ级滞排风险,且泥水舱格栅处滞堵较为严重,但开挖舱内无明显滞排迹象。

图5 杭州某项目滞排预警模型应用及数据验证

依据预警信息采取措施[13-14],将格栅拆除,并对底部淤积渣土进行清理。158环后滞排现象明显改善,气泡舱压力与P2.1泵吸口压力差值在1 bar控制线内。但推进两环后吸口处仍存在一定程度的滞排现象,与其掘进地层情况相关,需采取其他措施进行应对。

5 结论与讨论

(1)本文根据泥水盾构施工平衡原理分析滞排发生时泥水系统各压力数据的变化情况。

(2)以气泡舱压力为基准,依据开挖舱轴部压力和P2.1排浆泵吸口压力差值变化情况,通过统计分析和实践经验,建立基于压力差值变化的滞排预警模型。

(3)结合盾构数据监测平台,对杭州某项目滞排风险进行了准确预警,为施工决策提供有力参考。

该滞排预警模型完全基于泥水盾构施工平衡原理和压力变化,未充分考虑不同地质情况,因此在工程实际应用中仍需对模型控制阈值进一步调整,以确保预警准确。另外,滞排现象发生除使泥水压力产生变化外,通常还伴随其他掘进参数的变化,后续可融合掘进参数,进一步提高预警精度。