常减压蒸馏装置燃气能耗高的因素分析及降耗措施探讨

王 静,席满意,李峰峰

(1.兰州石化职业技术大学,甘肃 兰州 730060 2.兰州石化公司,甘肃 兰州 730060)

炼油厂生产消耗的能量占原油加工量的4%~8%[1],而常减压蒸馏装置又是能耗最大的生产装置,因此常减压蒸馏装置的节能降耗具有特殊意义,节省更多的燃料的同时,还给炼厂带来良好的经济效益[3]。

1 现状分析

查阅某公司蒸馏装置2021年各月的综合能耗及燃料气单耗,发现在综合能耗中,燃料气能耗占到80%左右,具体见表1。

表1 2021年蒸馏装置各月的综合能耗及燃料气单耗

2 装置燃气能耗高的因素分析

2.1 加热炉的操作参数

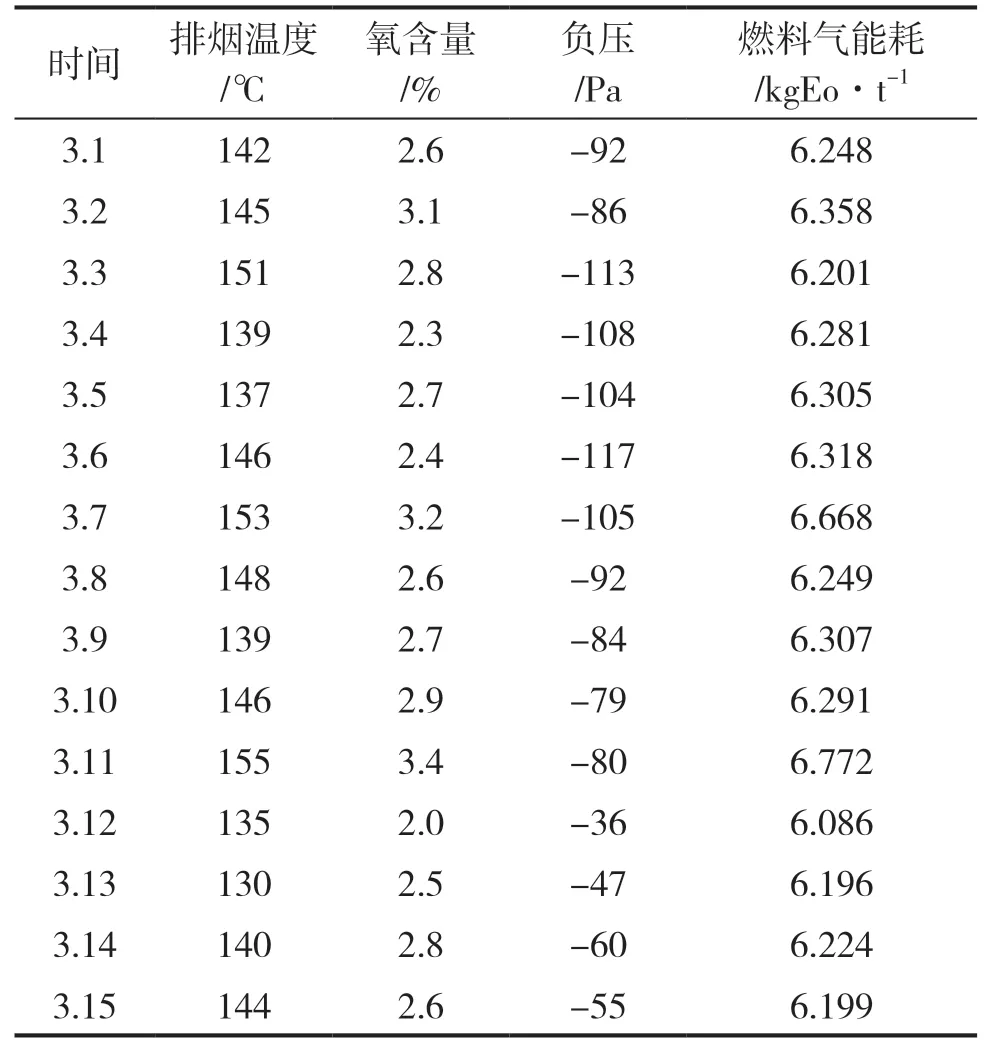

加热炉作为装置消耗燃料的主要设备,其操作参数对燃料能耗有着至关重要的作用。收集2021年3月1~15日加热炉的操作参数与能耗的相关数据于表2,可以看出,排烟温度高、氧含量大、负压大时,燃料气的能耗明显增大,加热炉的操作参数有待优化。

表2 2021年3月1~15日加热炉的操作参数与能耗数据

2.2 换热终温低

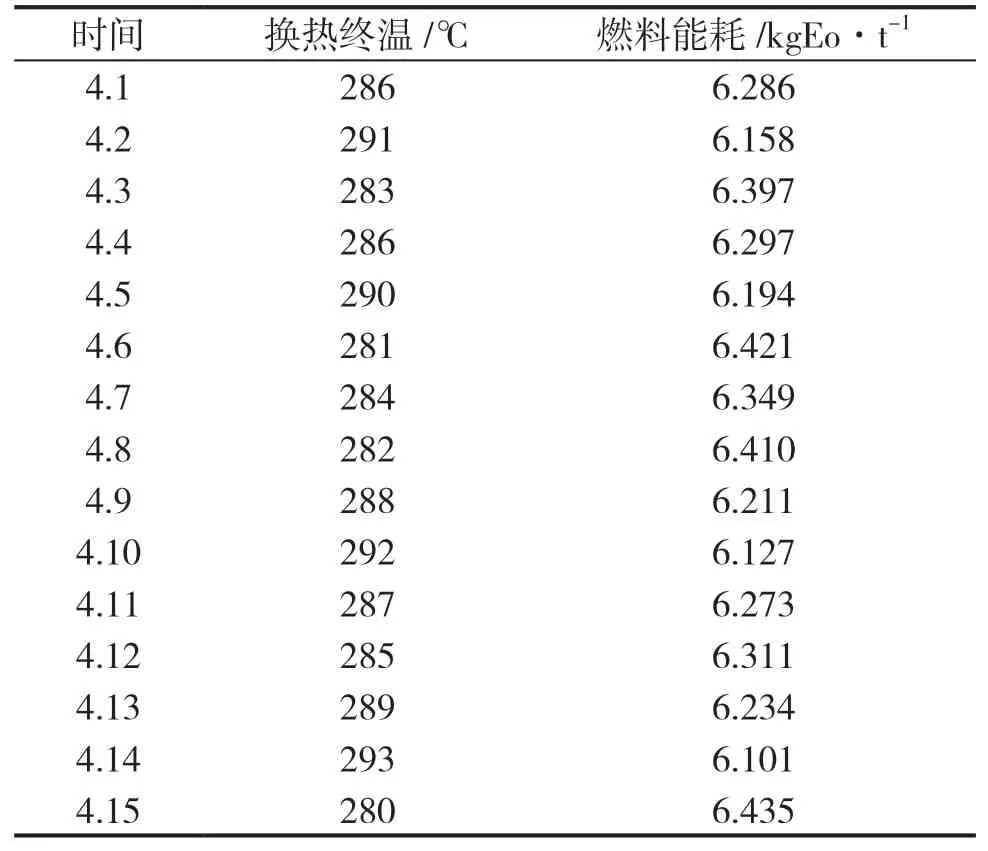

换热终温即常压炉的入炉温度,换热终温的高低直接影响加热炉的燃料气消耗量。收集2021年8月份常压炉的换热终温与燃料气能耗的相关数据于表3,可以看出,换热终温对燃料能耗的影响很大,换热终温低时,燃料能耗大;换热终温高时,燃料能耗低。

表3 换热终温与燃料气能耗的相关数据

3 降低燃料气消耗的措施探讨

3.1 加热炉操作参数的优化

工况发生变化时,加热炉的工艺参数没有进行调整,导致燃料气的能耗高,进而导致装置的综合能耗高。通过正交实验法,对影响燃料气能耗的氧含量、负压、排烟温度、瓦斯压力等参数进行综合优化。建立因素水平表如表4所示,正交实验表如表5所示。

表4 因素水平表

表5 正交实验表

比较9个实验的产率和计算结果可知,5号的组合是最好的,最适宜的参数为A2、B2、C1、D3,即 氧含量2.0%~2.5%,排 烟 温度130~140℃,负压-20Pa~-50Pa,燃料气压力0.36kPa。

3.2 换热终温的优化操作条件

3.2.1 影响换热终温的流程

初底油从初馏塔底抽出后,经初底油泵分2路进入初底油换热系统换热。一路分别与减三线油、减四线油、常二中油、减渣、常三线油、减四线油换热;另一路分别与减二中油、减五线油换热。两路换热后的初底油合并再与减渣换热后,分4路进入常压炉,升温至360℃左右,进入常压塔进料段。

3.2.2 因素优化实验

提高热源流量,可以提高换热后的初底油进入加热炉的原料温度。为了提高常压炉的入口温度并保证操作平稳且质量合格,做了以下实验:

提高减压一中和减压二中的回流量,同时降低减顶的冷回流,以确保减顶的温度不低于工艺卡要求的65℃,且真空度在6.25kPa以下。若在线质量仪表检测的产品黏度较轻,则提高减压一中的回流量,适当降低二中的回流量;若黏度较重,则可以降低一中的回流量,而提高二中的回流量,以保证产品质量合格。当减二中的回流量从200t提高到220t,换热终温可由294℃提高到296℃,并可以将减四线的抽出量由45t降低至38t,相应地,减压的渣油量可增大7~8t,换热终温可提高1~2℃。

若是减压三线、减压四线出产品,当在线质量仪表检测出产品的黏度较轻时,要提高侧线的抽出量,同时增大减一中的回流量。若测出的产品黏度较重时,则可提高减二中的回流量,同时减小减二线的抽出量,以增大渣油量,提高换热终温。

从上述实验可得出结论:当加工量为13000t·d-1,减压系统的各项指标均合格,减压二中的回流量控制在150t·h-1以上,减压渣油量控制在100t·h-1以上时,换热终温均可达到290℃以上,实现了优化操作、降低燃料能耗和装置综合能耗的目的。

4 结论

严格实施优化措施后,随机收集了装置2021年9~11月份的燃料气能耗及装置综合能耗的相关数据,统计结果见表6。从表6可看出,实施优化的工艺操作条件后,燃料气的能耗最小为5.106kgEo·t-1,综合能耗最小为6.19kgEo·t-1,均值为6.35kgEo·t-1,综合能耗都小于6.68kgEo·t-1。

——松江二中(集团)初级中学校歌