良信“未来工厂”海盐基地的智能物流系统建设

文 / 王兵 张方绪

北京起重运输机械设计研究院有限公司

在良信“未来工厂”海盐基地,北起院为其量身规划建设智能仓储配送系统,提供整个工厂物料处理全流程标准化、信息化、自动化、智能化解决方案,实现了整体方案的创新性、全面性、前瞻性,打造了离散型制造行业规模较大、功能齐全、应用技术领先的智能物流标杆项目。

上海良信电器股份有限公司(简称“良信”)是一家专注于低压电器高端市场的领先公司,主要从事终端电器、配电电器、控制电器、智能家居等产品的研发、生产和销售,2014年在深圳证券交易所挂牌上市。近年来,良信紧抓“数字经济”发展机遇,积极构建可持续发展的绿色智造体系。

2019年,良信启动浙江省“未来工厂”试点项目——海盐智能生产基地建设项目,先后引进自动化高精装备、智能物流仓储配送系统、工业互联网平台,范围覆盖模具、冲压、注塑、电镀、焊接、电子、装配、仓储物流等智能低压电器全产业链。该项目的建成,标志着良信智能制造发展迈上新的台阶。

项目背景

良信海盐智能生产基地按照工业4.0标准进行规划,建立智能化工厂、智能化物流、智能化生产及智能化供应链,深度融合、应用了新一代信息技术,聚焦低碳发展、智能高效。借助5G、物联网、数字孪生、大数据、机器人、人工智能等技术,以数字化设计、智能化生产、数字化管理为基础,实现“业务”、“数据”和“运营”等方面数字化升级转型,大幅降低单位能耗和成本的同时,积极探索未来工厂更多的数字化应用场景。

作为智能制造项目的核心组成部分,良信智能物流系统的建设从一开始就受到重视。项目前期,良信通过严格考察筛选,最终选择北京起重运输机械设计研究院有限公司(简称“北起院”)作为智能物流系统建设的合作方。

北起院深感项目复杂性及重要性,因为该项目的成功建设,不但能够实现高效服务于良信生产的目标,同样也是智能制造领域智能物流系统建设再上一层楼的里程碑式项目。北起院作为自动化仓储物流板块的领军企业,知难而上,提前组建强大的项目团队,与良信开展深入交流和探讨,最终为其提供了智能工厂物流系统整体解决方案,采用了多项先进技术,打造了该行业智能物流系统标杆项目。

建设内容

智能物流系统建设的核心是,依托于自动化物流中心实现整个工厂的原物料及成品的周转,具有极高的信息化、时效性、自动化要求。该项目总占地面积约206亩,规划建设现代化标准厂房4栋、自动化仓储物流库房一栋,配套建设研发试验大楼一栋、员工发展中心、餐厅等设施,总建筑面积达26万平方米,计划总投资11亿元。其中,北起院中标的智能化物流装备项目一期合同额超过1亿元。

良信生产物流配送系统以中央仓库和分拣车间为核心,通过连廊与周边4栋厂房相连,为厂房提供原料存储、配送以及成品存储、发运服务。作为物料处理全流程标准化、信息化、自动化、智能化解决方案,该项目涵盖了几乎所有主流的物流装备类型,包括双工位高速堆垛机托盘自动化立体库系统、箱式多层穿梭车系统、货到人拣选系统、AGV搬运系统、机器人拆码垛系统等先进自动化设备,集自动存储、自动分拣、自动包装、自动搬运、自动拆码垛、自主决策等功能于一身,是离散型制造行业规模较大、功能齐全、应用技术领先的智能物流项目。

良信生产物流配送系统项目,主要包含以下部分:

智能物流系统组成

新时期经济发展环境下,农村地区存在着很大的潜在消费发展空间。在农村体育事业发展过程中,广大农民群众的观念产生了很大的变化。体育事业发展可以带动相关产业消费。

整体布局规划

一层功能区规划

夹层布局规划

二、三、四层布局规划

多穿小车作业

双货叉堆垛机

布局规划

1.整体布局规划

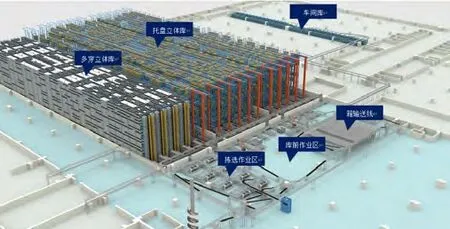

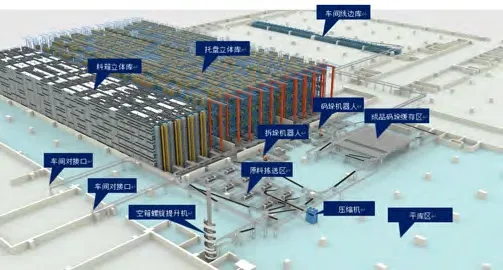

项目整体以托盘立体库、多穿立体库为中心,通过自动输送设备连接各个车间,在库前作业区根据不同功能需求,在各个楼层配备相应的机器人拆码垛系统、货到人工作站、箱缓存系统等,根据生产需要,车间配套线边库,完成原材料的精益配送。

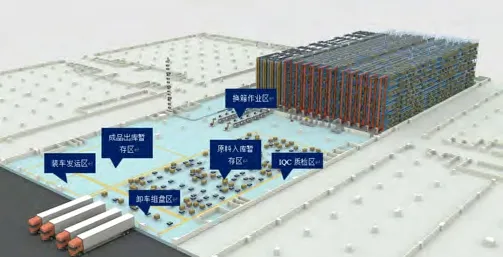

2.一层布局规划

一层主要完成外来原材料的入库及成品发运作业;规划了原材料入库暂存区、IQC质检区、换箱作业区、成品分拣发货区以及月台装卸车区。

3.夹层布局规划

夹层主要完成成品自动拆垛、拣选、封箱捆扎、分拣的任务;布置机器人拆垛系统、货到人拣选系统、复核打包系统及快速分拣系统。

4.二、三、四层布局规划

二、三、四层通过连廊与车间连接,主要完成成品自动码垛入库、原材料自动拆垛、原材料配送到车间的任务;布置机器人拆码垛系统、货到人拣选系统、箱输送线缓存系统以及线边库缓存系统。

项目特点

良信“未来工厂”智能物流系统项目应用的技术与整体方案具有创新性、全面性、前瞻性等特点:

1.采用双工位高速堆垛机系统,通过高效的控制和调度系统,实现双货叉协同和独立作业,有效提升单机效率。

2.应用大规模多层穿梭车立体库系统,实现了周转箱与纸箱的混合存储,兼容多种箱体尺寸。

3.大量采用货到人拣选技术,改变传统的“人到货”拣选模式,对节省拣选人员工作量、降低人员需求、提高工作效率及准确率具有重要意义。

拆码垛机器人作业

货到人拣选站

AGV作业等待区

车间与仓库之间连接输送线

线边库排序区

4.大量使用机器人完成成品及原材料的拆码垛作业,兼容周转箱及纸箱作业,并实现周转箱及纸箱的续码功能,为行业首例。

5.大量使用AGV,实现托盘物料在车间与库房之间的自动搬运与周转。

6.通过系统调度,车间所需物料通过拣选、排序后自动输送至生产线边,结束了传统框车配送模式,大幅节省人力成本,提高精益化作业效率。

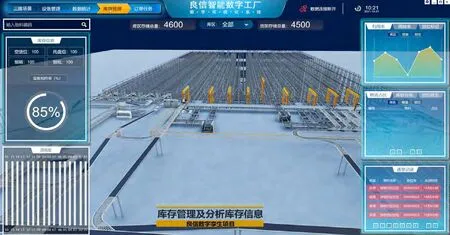

7.全面应用虚拟调试及数字孪生技术。项目建设前期,通过虚拟调试技术完成方案验证及设备部分调试工作,增强解决方案可行性的同时,缩短项目落地实施时间。项目运营期,真实有效地对库区规划平面和各设备进行虚拟场景还原,采集设备实时数据,各个终端数据同步,实现实时场景3D展现及设备管理的功能。

8.该项目涵盖了几乎所有主流物流装备类型,体现了北起院强大的设备集成及调度能力。

良信携手北起院共同打造“未来工厂”,一方面实现设备联网和设备数据实时采集,实现了工厂的透明化生产制造;另一方面,应用自动化控制系统,构建自动化生产线、柔性制造物流系统,实现了少人化、无人化生产。该项目的落地,标志着良信智能制造建设迈上新台阶。

数字孪生系统界面